不同环境温度下CaF2 /TiC/镍基合金复合涂层摩擦磨损性能研究

蔡滨,谭业发,唐建,谭华,王伟刚

(1.解放军理工大学 野战工程学院,江苏 南京210007;2.解放军驻5808 厂军事代表室,山东 泰安271000)

0 引言

随着现代工业的迅速发展,对机械装备摩擦构件在苛刻工况条件,特别是高温、高速、重载等条件下的摩擦学性能提出了更高的要求。例如电力、核能和燃气轮机等机械装备中的一些传动机构摩擦副构件在高温条件下工作,不仅要具有优异的高温耐磨性和抗氧化性,同时由于高温条件下难以实施外加润滑而必须具有良好的高温减摩性能[1]。镍基合金涂层是摩擦副构件表面改性和强化的重要材料,但在高温、重载等苛刻摩擦条件下,其耐磨和减摩性能还难以满足实际要求。随着复合材料技术的发展,在提高镍基合金涂层的耐磨损性能方面进行了广泛研究,特别是运用TiC 颗粒增强镍基合金复合涂层以实现高硬度和高温耐磨性能[2-3]。例如郭海周等[4]研究了TiC/NiCrFe 复合涂层在1 000 ℃高温下的体积磨损率仅为CrNiMo 钢的1/7. 但是,TiC颗粒增强镍基合金在高温条件下的摩擦系数较高。文献[5]报道了NiAl-Al2O3-TiC 复合材料的高温摩擦性能,该复合材料在600 ℃条件下的摩擦系数为0.7,远高于镍基高温合金K44(0.27). 为此,运用固体润滑技术向金属基复合材料中添加高温固体润滑相以降低摩擦系数。常用的高温固体润滑剂包括、金属Au[7]和CaF2[8]等。其中,CaF2性能稳定,在高温下由脆性变为塑性而表现出优异的高温自润滑性能[9],因而被用作许多高温复合材料的自润滑相。LIU 等[10]在TiAl 合金表面制备了激光熔覆γ/Al4C3/TiC/CaF2复合涂层,其摩擦系数较不含CaF2时降低44%,磨损失重约为后者的1/6. Fe-Mo-CaF2高温自润滑复合材料在600 ℃条件下摩擦时,磨损表面形成了由CaF2、MoO2和Fe2O3等组成的复合膜,表现出优良的高温减摩抗磨性能[11]。

目前,含有固体润滑相的金属基复合涂层多采用激光熔覆技术和等离子喷涂技术制备。章小峰等[12]运用激光熔覆技术制备Ni45-CaF2-WS2自润滑复合涂层时发现:WS2在熔覆过程中产生分解并与CaF2反应形成新的物相CaWO4. 固体润滑剂在激光熔覆过程中产生的分解反应对复合材料的减摩性能产生不利影响。而运用等离子喷涂技术制备含固体润滑相的复合涂层时,为防止固体润滑剂在高温等离子火焰中分解,通常对固体润滑剂进行镍包覆预处理。潘蛟亮等[13]研究了添加镍包MoS2和直接添加MoS2的镍基合金涂层的摩擦磨损性能,结果表明添加镍包MoS2的镍基合金复合涂层的结合强度、显微硬度高于直接添加MoS2的镍基合金复合涂层,而且前者的摩擦系数亦低于后者。目前,在TiC 增强镍基合金涂层中添加CaF2以达到高温减摩耐磨的研究还未见报道。本文运用等离子喷涂技术在45#钢表面制备了CaF2和TiC 协同改性镍基合金复合涂层(CaF2/TiC/镍基合金复合涂层)。通过前期对4 种不同镍包CaF2含量的复合涂层(质量百分比含量分别为10%,20%,30%和40%)进行高温摩擦磨损实验,优化确定了镍包CaF2含量为10%. 在此基础上,本文分析了CaF2/TiC/镍基合金复合涂层的物相组成和显微硬度,研究了不同温度下复合涂层的摩擦磨损性能,探讨了其减摩耐磨机理,为复合涂层在高温摩擦副构件中的应用提供了实验和理论依据。

1 实验方法

1.1 涂层材料及其制备

CaF2/TiC/镍基复合材料由镍基合金粉末、TiC粉末和镍包CaF2粉末组成。其中,镍基合金粉末的化学成分(质量百分比%)为:15.5Cr、3B、4Si、14Fe、0.75C、Ni 余量,粒径为55 ~128 μm,密度为7.16 g/cm3. TiC 粉末的纯度为99.9%,粒径为1.5 ~2.4 μm,密度为4.92 g/cm3. 采用羟基镍包覆方法对CaF2粉末进行镍包覆处理,所得的镍包CaF2粉末粒径为75 ~128 μm,密度为6.14 g/cm3. 将镍基合金粉末、TiC 粉末和镍包CaF2粉末按62%、28%和10%的比例混合放入球磨机中球磨1 h,以使其充分混合均匀。

选用45#钢作为基材,并经表面除锈和喷砂处理。用DH1080 型等离子喷涂设备将上述复合粉末涂覆于45#钢基材表面。喷涂工艺参数:电流600 A,电压40 V,喷涂距离80 mm. 涂层厚度为400 μm,经磨削加工后,表面粗糙度Ra为0.5 μm.

1.2 分析与测试

用理光D/max2500 型X 射线衍射仪分析了CaF2/TiC/镍基合金复合涂层的相结构。在DHV-1000 型显微硬度计上测试了复合涂层的显微硬度,实验载荷4.92 N,加载时间15 s. 运用DMM-330C型金相显微镜(OM)和QUANTA200 型扫描电子显微镜(SEM)观察了复合涂层的微观组织和磨损表面形貌,并用EDAX 能谱仪分析了其磨损表面元素组成。

1.3 摩擦磨损实验

在HT500 型球-盘式摩擦磨损实验机上测试了涂层的摩擦磨损性能。上试样选用直径为4 mm 的GCr15 钢球,其表面粗糙度Ra为0.05 μm. 下试样为复合涂层。实验条件:载荷10 N,摩擦速度0.1 m/s,温度为室温至500 ℃,磨损行程360 m,环境气氛为大气。采用TG328A 分析天平测量复合涂层的磨损失重。

2 结果与讨论

2.1 CaF2/TiC/镍基合金复合涂层的微观结构与显微硬度

CaF2/TiC/镍基合金复合涂层的微观结构如图1所示。由图1 可见,复合涂层呈层状结构,其中白亮色组织为镍基合金基体,黑色块状组织主要为CaF2,而白亮色的镍基合金基体中分布的黑色层状组织主要为TiC. TiC 颗粒粒度为1.5 ~2.4 μm,相比镍基合金粉末(粒度55 μm ~128 μm)和镍包CaF2粉末(粒度75 ~128 μm)很小。喷涂过程中,镍基合金粉末和镍包CaF2粉末被等离子高温火焰加热至熔融或半熔融状态,然后撞击到母材表面并变形成为扁平状的“薄片”。此时,体积较小的TiC 颗粒大量分布于不同的镍基合金“薄片”或镍包CaF2“薄片”之间,所以呈现出层状微观结构。

图1 复合涂层微观结构Fig.1 Microstructure of composite coating

图2示出了CaF2/TiC/镍基合金复合涂层的X射线衍射(XRD)图谱。由图2 可见,复合涂层主要由γ-Ni、CrB、Cr7C3、TiC 和CaF2等组成。其中:γ-Ni、CrB 和Cr7C3为镍基合金基体的主要物相;CaF2经镍包覆处理后,在复合涂层中得以保留,从而可发挥其高温减摩作用;TiC 硬质颗粒可以对镍基合金基体起到增强作用,以提高复合涂层的耐磨性能。

图2 复合涂层XRD 图谱Fig.2 XRD spectrum of composite coating

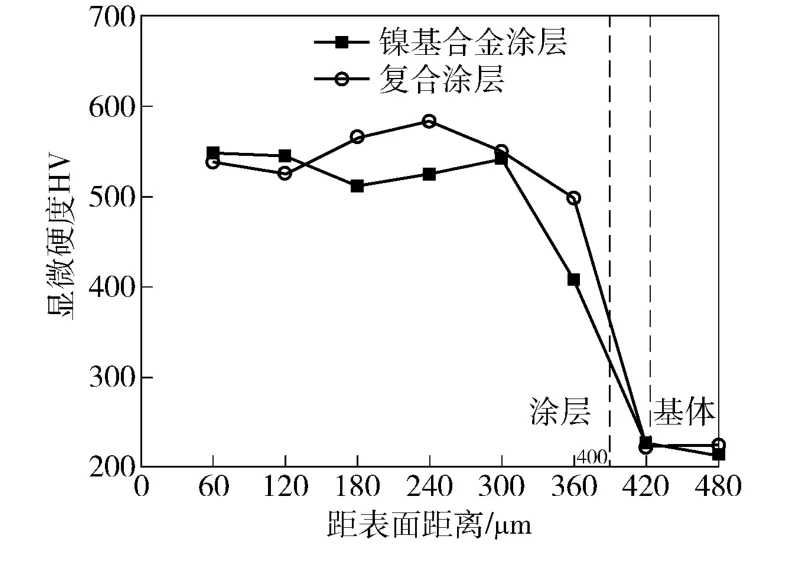

CaF2/TiC/镍基合金复合涂层与镍基合金涂层的显微硬度随距表面距离的变化曲线,如图3 所示。由图3 可见,镍基合金涂层的显微硬度随距离的增加变化较小,保持在HV508.2 ~HV548.7 之间,其平均显微硬度为HV533.4. 而CaF2/TiC/镍基合金复合涂层的显微硬度在HV529.7 ~HV592.4 之间,其平均值为HV555.0,略高于镍基合金涂层。CaF2较软,在复合涂层中会导致硬度降低,由于TiC 颗粒可起到强化作用,因此使复合涂层保持了较高的显微硬度。

图3 CaF2/TiC/镍基合金复合涂层的显微硬度Fig.3 Microhardness of CaF2/TiC/Ni-base alloy composite coating

2.2 不同温度下CaF2/TiC/镍基合金复合涂层摩擦磨损性能

2.2.1 摩擦磨损实验结果

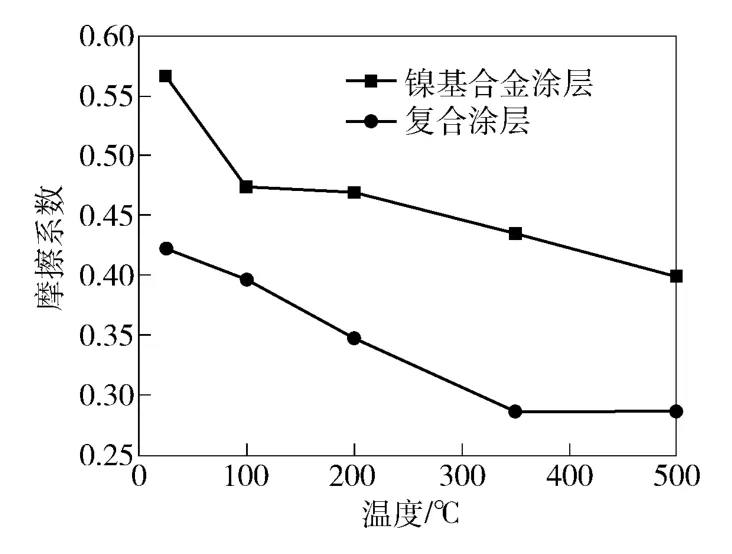

图4 为CaF2/TiC/镍基合金复合涂层与镍基合金涂层的摩擦系数随温度变化曲线。由图4 可见,随着环境温度从室温逐渐增加到500 ℃,CaF2/TiC/镍基合金复合涂层与镍基合金涂层的摩擦系数均呈现降低趋势。其中,复合涂层的摩擦系数由0.42 逐渐减小至0.29,且在不同温度下均低于镍基合金涂层,较之降低了16.2% ~33.9%.

图4 CaF2/TiC/镍基合金复合涂层与镍基合金涂层的摩擦系数随温度变化曲线Fig.4 The friction coefficients of the CaF2/TiC/Ni-base alloy composite coating and Ni-base alloy coating as function of temperature

CaF2/TiC/镍基合金复合涂层与镍基合金涂层的磨损失重随温度变化曲线,如图5 所示。由图5可见,两种涂层的磨损失重随温度增加呈现出相反的变化趋势,其中镍基合金涂层的磨损失重随温度升高逐渐增大,而复合涂层的磨损失重则随温度升高逐渐降低。而且,复合涂层的磨损失重均低于镍基合金涂层。特别地,当温度为500 ℃时,镍基合金涂层的磨损失重高达8.3 mg,而复合涂层的磨损失重为-0.1 mg.

图5 CaF2/TiC/镍基合金复合涂层与镍基合金涂层磨损失重随温度变化曲线Fig.5 The wear losses of CaF2/TiC/Ni-base alloy composite coating and Ni-base alloy coating as function of temperature

综上可知,在镍基合金涂层中同时添加TiC 和CaF2可以有效降低其在不同温度下的摩擦系数,并且显著提高其高温耐磨性。

2.2.2 不同温度下CaF2/TiC/镍基合金复合涂层的减摩机理

图6 为室温时镍基合金涂层的磨损表面形貌,由图6 可见,镍基合金涂层的磨损表面较为光滑,其磨损表面区域A 的化学组成为:1.22C,8.50O,4.01Si,16.98Cr,11.50Fe 和57.78Ni(质 量 百 分比%). 由于GCr15 钢与镍基合金材料的化学亲和势较强,在摩擦过程中产生粘着,引起接触结点的变形并产生摩擦热[14],使镍基合金涂层产生摩擦氧化反应,导致磨损表面存在氧元素。因此,镍基合金涂层的摩擦机理为粘着摩擦,摩擦系数较高。

图6 镍基合金涂层磨损表面形貌及其能谱图(室温)Fig.6 Worn surface morphology and energy spectra of the Ni-base alloy coating at room temperature

当环境温度升至100 ℃时,镍基合金涂层的磨损表面形貌如图7(a)所示。由图7(a)可见,磨损表面局部形成了转移膜(见B 区域),其能谱图如图7(b)所示。转移膜主要由0.11C,19.06O,3.92Si,7.52Cr,30.51Fe 和38.87Ni(质量百分比%)组成,表明转移膜主要含有铁、镍等金属氧化物。随着环境温度的升高,镍基合金和GCr15 钢均产生了一定程度的软化,二者的粘着磨损加剧,产生的铁和镍等金属氧化物增多,这些氧化物在磨损表面积聚,逐渐形成转移膜。由于金属氧化物与GCr15 钢的化学亲和势低于镍基合金[15],所以转移膜的剪切强度低于镍基合金涂层,在摩擦过程中起到一定的减摩作用。因此,环境温度增加后镍基合金涂层的摩擦系数降低。

图8 为500 ℃时镍基合金涂层的磨损表面形貌。由图8 可见,涂层磨损表面转移膜的面积较100 ℃时显著增大。随着环境温度的进一步增加,镍基合金涂层与GCr15 钢球的粘着磨损和摩擦氧化作用加剧,使磨损表面形成的转移膜覆盖范围增大,减摩效果增强,因而摩擦系数进一步降低。

图7 镍基合金涂层磨损表面形貌及其能谱图(100 ℃)Fig.7 Worn surface morphology and energy spectra of the Ni-base coating at 100 ℃

图8 镍基合金涂层磨损表面形貌(500 ℃)Fig.8 Worn surface morphology of Ni-base alloy coating at 500 ℃

图9示出了室温条件下,CaF2/TiC/镍基合金复合涂层的磨损表面形貌及其能谱图。由图9 可见,复合涂层的磨损表面产生部分凹坑,这主要是复合涂层中的CaF2被挤压到磨损表面后所留下的。图9(b)表明复合涂层磨损表面主要由0.60C,6.01O,3.84F,4.70Si,1.45Ca,14.97Cr,3.25Fe 和65.17Ni(质量百分比%)组成,可见复合涂层磨损表面存在少量CaF2,CaF2具有一定的减摩作用,因此复合涂层的摩擦系数较镍基合金涂层降低。

图9 复合涂层磨损表面形貌及其能谱图(室温)Fig.9 Worn surface morphology and energy spectra of composite coating at room temperature

图10为500 ℃条件下CaF2/TiC/镍基合金复合涂层磨损表面形貌及其能谱图。由图10(a)可见,温度达到500 ℃时,复合涂层磨损表面形成了转移膜。图中E 区域所指转移膜的化学组成为0.61C、25.03O、3.07F、1.58Si、1.14Ca、1.92Ti、5.21Cr、43.35Fe 和18.08Ni(质量百分比%)(见图10(b)),这说明转移膜中除了含有氧化铁、氧化镍外,还混合了CaF2. 高温条件下,CaF2具有更低的剪切强度,减摩效果增强,因此复合涂层磨损表面转移膜的剪切强度较镍基合金涂层表面转移膜更低,使其摩擦系数较镍基合金涂层降低。复合涂层表面转移膜中铁与镍的含量比例与镍基合金涂层表面转移膜有所不同,前者的镍含量较后者少、铁含量则较后者多,说明复合涂层表面转移膜中的铁元素有所增多而镍元素减少。这是由于两种涂层表面转移膜的形成机理不同:镍基合金涂层表面转移膜是涂层材料和GCr15 钢球材料产生摩擦氧化和粘附转移而形成;而复合涂层中含有高硬度的TiC 颗粒,TiC 颗粒在摩擦过程中切削GCr15 钢并使其转移到磨损表面,所以转移膜中铁元素含量较多。

图10 复合涂层磨损表面形貌及其能谱图(500 ℃)Fig.10 Worn surface morphology and energy spectra of composite coating at 500 ℃

2.2.3 不同温度下CaF2/TiC/镍基合金复合涂层耐磨机理

摩擦过程中,镍基合金涂层和GCr15 钢之间相互粘着而引起严重的粘着磨损。根据Archard 粘着磨损理论,材料的磨损量与载荷呈正比,与硬度呈反比[16]:

式中:v 为体积磨损量;k 为磨损系数;W 为载荷;x为磨损行程;H 为材料的硬度。

由于镍基合金材料的显微硬度随温度的升高而降低(由HBS173 降低至HBS133[17]),根据(1)式可知镍基合金涂层的粘着磨损随着温度的升高而变得剧烈,磨损失重也随之增大。与此同时,温度的升高也使得镍基合金涂层表面的摩擦氧化反应变得剧烈,促进了转移膜的形成。图8 中可以看到涂层磨损表面转移膜产生了一定程度的碎裂破坏(见图8中箭头C 所指)。转移膜的破坏导致镍基合金涂层磨损表面持续地产生粘着磨损和氧化磨损,因而涂层的磨损失重随温度增加而增大。

室温条件下,由于CaF2/TiC/镍基合金复合涂层与镍基合金涂层的硬度相近,所以在室温条件下二者的磨损失重相近。随着摩擦环境温度的升高,由于复合涂层中所含TiC 颗粒的硬度在1 500 ℃以下基本保持不变[18],其对镍基合金材料的强化作用可以抑制复合涂层的软化,所以温度增加后,复合涂层的粘着磨损较镍基合金涂层减少。

图11 示出了500 ℃时复合涂层磨损表面转移膜的微观形貌。由图11(a)可见,复合涂层磨损表面转移膜的碎裂破坏较少。转移膜在对摩偶件的反复挤压作用下产生疲劳裂纹(见图11(a)中箭头所指),疲劳裂纹在摩擦过程中引起转移膜的剥落形成如图11(b)所示的剥落区域,因而转移膜的破坏机理主要为疲劳剥落。

图11 复合涂层表面转移膜微观形貌、疲劳裂纹及剥落区域形貌(500 ℃)Fig.11 Micro morphology of transferred layer,fatigue crack and desquamated area (500 ℃)

复合涂层磨损表面转移膜可起到保护作用,抑制复合涂层的氧化磨损和粘着磨损。随着温度的升高,转移膜覆盖面积逐渐增大,转移膜的保护作用也随之增强,这也是复合涂层的磨损失重随温度增加而逐渐降低的主要原因。

3 结论

1)CaF2/TiC/镍基合金复合涂层的微观组织呈层状分布,主要由γ-Ni、CrB、Cr7C3、TiC 和CaF2物相组成。

2)CaF2/TiC/镍基合金复合涂层在不同环境温度下具有优异的减摩耐磨性能。从室温到500 ℃,复合涂层的摩擦系数由0.42 逐渐减小至0.29,较镍基合金涂层降低16.2% ~33.9%. 随着环境温度的升高,复合涂层的磨损失重逐渐减小,且大幅度低于镍基合金涂层。

3)温度500 ℃时,复合涂层磨损表面形成了转移膜,转移膜中含有CaF2,起到高温减摩作用,使其摩擦系数降低。

4)镍基合金涂层的磨损机理主要为粘着磨损。随着温度的增加,粘着磨损加剧,并伴有氧化磨损,导致磨损失重增加。复合涂层的磨损机理主要为转移膜的疲劳剥落。随着温度的升高,转移膜的覆盖面积逐渐增大,对复合涂层起到保护作用,使其磨损失重随温度增加而减小。

References)

[1]薛群基,吕晋军.高温固体润滑研究的现状及发展趋势[J].摩擦学学报,1999,19(1):91 -96.XUE Qun-ji,LYU Jin-jun. Research status and developing trend of solid lubrication at high temperatures[J]. Tribology,1999,19(1):91 -96.(in Chinese)

[2]YANG Sen,LIU Wen-jin,ZHONG Min-lin,et al. TiC reinforced composite coating produced by powder feeding laser cladding[J].Materials Letters,2004,58(24):2958 -2962.

[3]蔡滨,谭业发,蒋国良,等.(W,Ti)C/石墨/镍基合金复合涂层摩擦磨损性能研究[J].兵工学报,2011,32(2):192 -198.CAI Bin,TAN Ye-fa,JIANG Guo-liang,et al. Research on friction and wear property of (W,Ti)C/graphite/Ni-base alloy composite coatings[J]. Acta Armamentarii,2011,32(2):192 -198.(in Chinese)

[4]郭海周,席文君,张涛.铝热-离心法制备TiC/FeNiCr 复合材料的抗高温磨损耐腐蚀性能[J]. 稀有金属材料与工程,2008,37(6):1065 -1068.GUO Hai-zhou,XI Wen-jun,ZHANG Tao. Wear and oxidation resistant properties of TiC/FeNiCr composite coating produced by centrifugal-thermite process at high temperature[J]. Rare Metal Materials and Engineering,2008,37(6):1065 -1068. (in Chinese)

[5]王振生,周兰章,郭建亭,等.原位内生NiAl-Al2O3-TiC 的高温磨损特性[J].摩擦学学报,2008,28(6):497 -502.WANG Zhen-sheng,ZHOU Lan-zhang,GUO Jian-ting,et al.Wear behavior of in situ composite NiAl-Al2O3-TiC at high temperature[J]. Tribology,2008,28(6):497 -502.(in Chinese)

[6]杨胶溪,刘华东,丁啸,等.激光熔覆制备MoS2/Ni 基自润滑复合涂层组织及磨损性能[J]. 金属热处理,2010,35(8):22 -26.YANG Jiao-xi,LIU Hua-dong,DING Xiao,et al. Microstructure and dry sliding wear behavior of MoS2/Ni-based solid self-lubrication coatings prepared by laser cladding[J]. Heat Treatment of Metals,2010,35(8):22 -26.(in Chinese)

[7]Ouyang J H,Sasaki S,Murakami T,et al. The synergistic effects of CaF2and Au lubricants on tribological properties of spark-plasma-sintered ZrO2(Y2O3)matrix composites[J]. Materials Science and Engineering,2004,A386(1/2):234 -243.

[8]Wojciech Z·órawski,Rafal Chatys,Norbert Radek,et al. Plasmasprayed composite coatings with reduced friction coefficient[J].Surface & Coating Technology,2008,202(2):4578 -4582.

[9]石淼森.固体润滑材料[M].北京:化学工业出版社,2000.SHI Miao-sen. Solid lubrication materials[M]. Beijing:Chemical Industry Press,2000.(in Chinese)

[10]LIU Xiu-bo,SHI Shi-hong,GUO Jian,et al. Microstructure and wear behavior of γ/Al4C3/TiC/CaF2composite coating on γ-TiAl intermetallic alloy prepared by Nd:YAG laser cladding[J]. Applied Surface Science,2009,255(11):5662 -5668.

[11]韩杰胜,王静波,张树伟,等. Fe-Mo-CaF2高温自润滑材料的摩擦学特性研究[J].摩擦学学报,2003,23(4):306 -310.HAN Jie-sheng,WANG Jing-bo,ZHANG Shu-wei,et al. Study on the tribological properties of Fe-Mo-CaF2high temperature self-lubricating material[J]. Tribology,2003,23(4):306 -310.(in Chinese)

[12]章小峰,王爱华,张祥林,等.激光熔覆Ni45-CaF2-WS2自润滑涂层组织与性能[J].中国有色金属学报,2008,18(2):215 -220.ZHANG Xiao-feng,WANG Ai-hua,ZHANG Xiang-lin,et al.Microstructure and tribological properties of laser cladding Ni45-CaF2-WS2self-lubrication coating[J]. The Chinese Journal of Nonferrous Metal,2008,18(2):215 -220.(in Chinese)

[13]潘蛟亮,王引真,李方坡,等.Ni 包MoS2添加剂对镍基涂层的摩擦磨损性能影响[J].摩擦学学报,2008,28(3):225 -229.PAN Jiao-liang,WANG Yin-zhen,LI Fang-po,et al. Effect of MoS2coated with nickel on tribological properties of Ni-based coating[J]. Tribology,2008,28(3):225 -229.(in Chinese)

[14]鲍登F P,泰伯D.固体的摩擦与润滑[M].北京:机械工业出版社,1982.Bowden F P,Tabor D. The friction and lubrication of solids[M]. Beijing:China Machine Press,1982.(in Chinese)

[15]温诗铸.纳米摩擦学[M].北京:清华大学出版社,1998.WEN Shi-zhu. Nano tribology[M]. Beijing:Tsinghua University Press,1998.(in Chinese)

[16]Buciumeanu M,Crudu I,Palaghian L,et al.Influence of an additional elastic stress on dry wear behaviour in reciprocating tests[J]. Tribology International,2009,42(7):1101 -1107.

[17]《中国航空材料手册》编委会. 中国航空材料手册:第2 卷[M].北京:中国标准出版社,2002.Editorial Committee of Handbook of Chinese Aeronautical Material. Handbook of Chinese aeronautical material:volume 2[M].Beijing:Standards Press of China,2002.(in Chinese)

[18]刘阳,曾令可.碳化钛陶瓷及应用[M]. 北京:化学工业出版社,2008.LIU Yang,ZENG Ling-ke. TiC and its applications[M]. Beijing:Chemical Industry Press,2008.(in Chinese)