以磷酸盐–高锰酸钾体系化学转化作为前处理的AZ91D镁合金化学镀镍工艺

邱敬东,贾素秋*,关景鑫,丁净利

(长春工业大学材料科学与工程学院,吉林 长春 130012)

镁合金具有较低的密度、较高的比强度和比刚度、良好的耐冲击性、导电性和导热性,以及优异的电磁屏蔽特性[1],可满足现代化工业如航空航天、汽车和电子产品轻量化和环保的要求。但镁合金化学性质活泼,很容易在空气中氧化,形成防护性能差的松散薄膜,大大限制了其广泛应用[2-4]。

化学氧化、阳极氧化、涂层等表面处理是提高镁合金耐腐蚀性的常用方法,虽然取得了一些效果,但还不够理想。化学镀Ni–P不仅可提高基体的耐蚀性和耐磨性,而且可在形状复杂的镀件上获得厚度均匀的镀层,是理想的表面处理方法之一[5]。镁合金化学镀镍主要有浸锌法[6]和直接化学镀法。浸锌法操作复杂,且氰化物镀铜的步骤对人体健康有害。直接化学镀镍成功避免了上述缺点,但镀前活化液和镀液中常含对人体有害的HF。因此,施镀前将镁合金基体浸渍在适宜溶液中获得一层转化膜作为中间层,以增强Ni–P镀层和AZ91D镁合金基体之间的结合力,既解决了单独化学转化膜保护性差的问题,也避免了化学镀预处理过程中存在的对人体有害、污染环境等问题,可提高合金的耐腐蚀性。

本文先采用磷酸盐–高锰酸钾体系对镁合金进行无氟化学转化[7-8],再化学镀镍–磷[9],对比研究了化学转化膜和Ni–P镀层的微观结构、组成和耐腐蚀性等。

1 实验

1.1 基材

基材为15 mm × 10 mm × 3 mm的AZ91D压铸镁合金,其组成(质量分数)为:Al 8.3%,Zn 0.35%,Fe 0.005%,Si 0.1%,Cu 0.03%,Ni 0.002%,Mg 91.213%。靠近顶端用直径为1.5 mm的钻头打孔,以便施镀时能悬挂在镀液中。

1.2 工艺流程

砂纸打磨─蒸馏水洗—超声波清洗(无水乙醇)─蒸馏水洗—吹干—碱洗(40 g/L NaOH,10 min)─蒸馏水洗—酸洗(H3PO4质量分数10%,30 s)─蒸馏水洗—化学转化─蒸馏水洗—化学镀镍─蒸馏水洗—吹干。

1.3 配方与工艺

1.3.1 化学转化

KMnO431.6 g/L

Na3PO4·12H2O 0.5 g/L

CH3COONa·3H2O 4.1 g/L

CH3COOH 10.0 g/L

θ室温

t5 min

1.3.2 化学镀镍

NiSO4·6H2O 20 g/L

NaH2PO2·H2O 20 g/L

C6H5Na3O7·2H2O 10 g/L

NH4F 10 g/L

pH 8.0

θ80~85 °C

t2 h

1.4 性能测试

1.4.1 形貌和结构

分别用日本电子 JSM-5500LV型扫描电子显微镜(SEM)及其附带的能谱仪(EDS)分析Ni–P镀层的表面形态和各组分含量,用日本理学D-MAX IIA型X射线衍射仪(XRD)分析镀层相结构。

1.4.2 耐蚀性

使用荷兰IviumStat电化学工作站测定动电位极化曲线和交流阻抗谱。采用标准的三电极体系,以有效面积为10 mm × 10 mm的被测试样作工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。介质为室温下静置的3.5% NaCl溶液,极化曲线的扫描速率为5 mV/s。交流阻抗谱的测试电位为开路电位,频率范围为105~10−2Hz,振幅5 mV。

2 结果与讨论

2.1 微观形貌

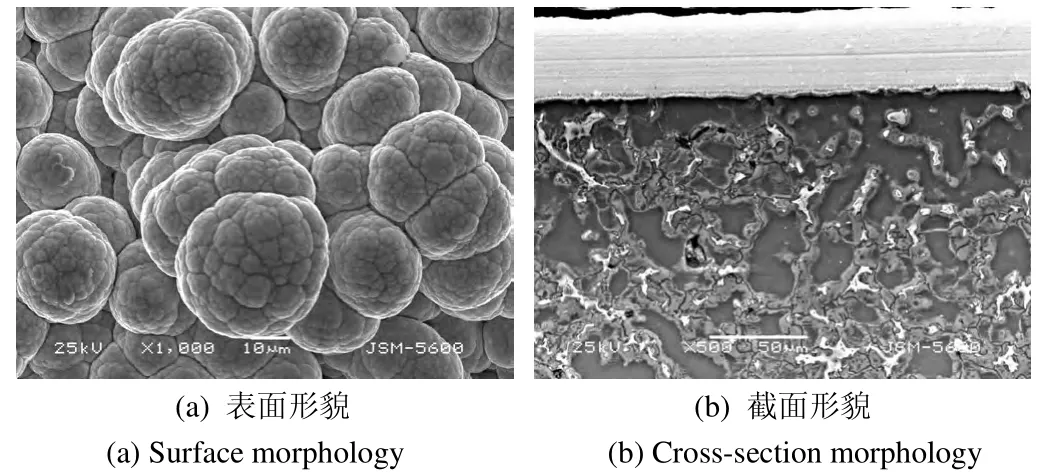

图 1为经磷酸盐–高锰酸钾转化处理后的微观形貌。从图 1可知,经化学转化处理后,基体表面得到一层8~10 μm的转化膜,膜层存在许多微裂纹,总体呈干涸状,其中的白色片状物可能为溶液中残留的盐类;膜与基体之间结合紧密。从微观结构看,转化膜基本可保护镁合金基体,有利于后续镀镍的实施。

图1 磷酸盐–高锰酸钾转化膜的SEM照片Figure 1 SEM images of phosphate–potassium permanganate conversion coating

图2为化学镀Ni–P层的表面形貌和截面形貌。从图2a可知,化学镀镍层是镍与磷共沉积过程中形成的间隙固溶体,由许多致密、均匀的小胞组成,立体感十分明显,镀层的这些胞状物之间有明显的界限。从图2b可知,镀层厚度约为45 μm,与基体相互咬合,结合良好,在组织结构上保证了镀层的良好耐蚀性。

图2 Ni–P镀层的SEM照片Figure 2 SEM images of Ni–P coating

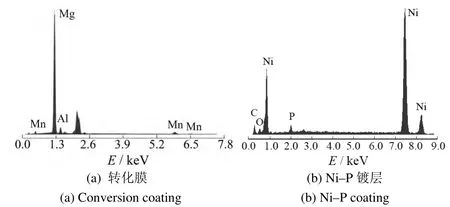

2.2 成分分析

对转化膜进行能谱分析,主要元素为Mg、Mn(如图3a),Al、P等因含量较少而未检测到。转化膜中可能的产物为氢氧化镁,并含有铝、锰等氧化物。图3b为化学转化后再化学镀所得镀层的EDS谱图。镀层各组分含量(质量分数)为Ni 92.95%、P 2.75%、O 4.12%和C 0.18%,表明所得镀层为Ni–P镀层[10]。未检测到镁元素,说明没有直达基体的孔隙。

图4为不同试样的XRD谱图。

图3 不同试样的EDS谱图Figure 3 EDS spectra for different samples

图4 不同试样的XRD谱图Figure 4 XRD patterns for different samples

从图 4可看出,经化学转化理后,镁合金基体表面出现 β-Mg17Al12相。因膜层存在许多微裂纹,使其有效厚度较小,小于X射线衍射仪的最小探测距离,故受基体的影响大,未检测到转化膜组成物。Ni–P镀层的XRD谱中出现较明显的Ni(111)等晶面织构的特征衍射峰。可能是因为镀层中 P含量较低,且磷固溶在镍晶体中,所以未检测到P的特征衍射峰。

2.3 耐腐蚀性能

2.3.1 极化曲线

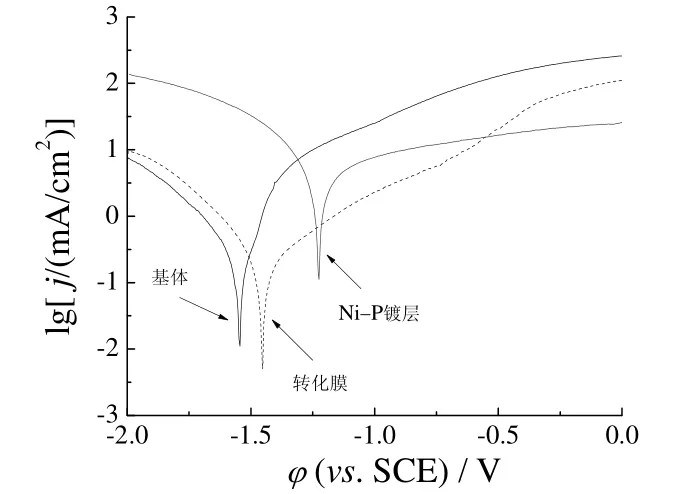

镁合金基体、转化膜与Ni–P镀层在3.5% NaCl溶液中的极化曲线如图 5所示,对应的自腐蚀电位、腐蚀电流密度列于表1。

图5 不同试样在3.5% NaCl溶液中的极化曲线Figure 5 Polarization curves for different samples in 3.5%NaCl solution

从图5和表1可知,转化处理后,基体的自腐蚀电位稍微正移,腐蚀电流密度降低,说明转化处理可改善镁合金的耐蚀性但不明显;Ni–P镀层的自腐蚀电位显著正移,腐蚀电流密度约降低 2个数量级,说明 Ni–P镀层能明显改善镁合金的耐蚀性。磷酸盐–高锰酸钾转化膜的存在可降低镀镍层和基体之间的电位差,避免镀镍层失效后发生强烈的电偶腐蚀,从成分和组织结构上为镀镍层的耐蚀性能提供有力保障[11]。

表1 不同试样在3.5% NaCl溶液中的腐蚀参数Table 1 Corrosion parameters for different samples in 3.5%NaCl solution

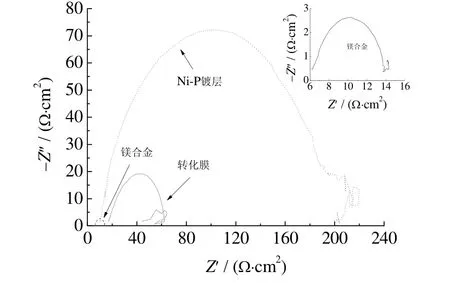

2.3.2 交流阻抗谱

镁合金基体、转化膜和Ni–P镀层在3.5% NaCl溶液中的交流阻抗谱如图6所示。从图6可以看出,与镁合金基体相比,转化膜的弧度略有增大,但不明显;对其化学镀Ni–P层后,弧度远大于镁合金基体,说明Ni–P镀层具有优良的抗腐蚀能力。

图6 不同试样在3.5% NaCl溶液中的交流阻抗谱Figure 6 Alternative current impedance spectra for different samples in 3.5% NaCl solution

图7为交流阻抗谱的等效电路图。其中,Rs为溶液电阻,CPEf为膜层的电容,Rpore是腐蚀离子通过膜层孔洞的阻力,CPEdl为镁合金与溶液之间的双电层电容;Rct则代表了电荷转移电阻。Rct越大,腐蚀电流密度越小,耐腐蚀性能越好[12]。

图7 交流阻抗谱的等效电路图Figure 7 Equivalent circuit diagram for alternating current impedance spectra

根据图7的等效电路图,利用ZView软件对阻抗谱的参数进行拟合,结果列于表 2中。前期转化膜处理可使镁合金表面获得较为致密的膜层,从很大程度上抑制了腐蚀性离子穿过膜层到达基体,防止镁合金发生溶解,在一定程度上提高了基体的耐蚀性。

表2 交流阻抗谱的拟合参数Table 2 Fitting parameters of alternating current impedance spectra

结合图5、图6和表2可知,磷酸盐–高锰酸钾转化膜对镁合金有一定的防护作用,在转化膜上化学镀镍后合金的耐腐蚀性能进一步提高。

3 结论

(1) 采用磷酸盐–高锰酸钾体系对镁合金进行化学转化,所得转化膜较为均匀,存在网状裂纹,膜层厚度为8~10 μm,与基体结合良好。对其进行化学镀镍后,可得到菜花状的致密Ni–P镀层,其厚度约为45 μm。

(2) 化学转化处理可提高基体的耐蚀性,但效果不明显。对基体化学转化后再化学镀镍,所得Ni–P镀层可显著增强AZ91D镁合金的耐蚀性。

[1]贺海丽, 郑兴周, 王桂香, 等.镁合金化学镀镍工艺研究进展[J].电镀与环保, 2007, 27 (3): 1-3.

[2]CRAMER S D, COVINO B S.ASM Handbook─Volume 13A: Corrosion:Fundamentals, Testing, and Protection [M].10th ed.Materials Park: ASM International, 2003.

[3]MAKAR G L, KRUGER J.Corrosion of magnesium [J].International Materials Reviews, 1993, 38 (3): 138-153.

[4]SONG G L, ATRENS A.Corrosion mechanisms of magnesium alloys [J].Advanced Engineering Materials, 1999, 1 (1): 11-33.

[5]胡文彬.难镀基材的化学镀镍技术[M].北京: 化学工业出版社, 2003.

[6]李勇.AZ91D镁合金无铬化学转化前处理工艺研究[J].电镀与涂饰,2008, 27 (12): 30-33.

[7]孙硕, 刘建国, 张伟, 等.镁合金无铬无氟前处理直接化学镀镍研究[J].腐蚀科学与防护技术, 2009, 21 (3): 277-280.

[8]农登, 宋东福, 戚文军, 等.AZ91镁合金磷酸盐–高锰酸盐转化膜工艺的研究[J].稀有金属材料与工程, 2013, 42 (5): 1062-1066.

[9]钱建刚, 李荻, 郭宝兰.镁合金的化学转化膜[J].材料保护, 2002, 35 (3):5-6.

[10]向阳辉, 胡文彬, 沈彬, 等.镁合金直接化学镀镍的初始沉积机制[J].上海交通大学学报, 2000, 34 (12): 1638-1640, 1644.

[11]熊俊波.AZ91镁合金直接化学镀镍层的制备及性能研究[D].太原: 太原科技大学, 2009.

[12]刘晓兰.镁合金化学转化膜成膜机理及其载波改性的研究[D].哈尔滨:哈尔滨工程大学, 2010.