基于PLC和VB的三段式排泥监控系统的设计与应用

王志荣

(上海市自来水市北有限公司,上海 200086)

1 概述

由可编程序控制器(PLC)和计算机组成的自控系统在自来水生产过程中的应用,不但能提高水厂水处理的自动化程度,还能通过优化控制模式来大大降低生产成本[1-2]。

上海闸北水厂拥有两条独立的水处理生产线,总共28万t/d供水能力。B线沉淀池行车式虹吸排泥机在2011年的平流式沉淀池更新改造项目中进行了安装。因为与被替换的排泥机系统不同,其没有自动化控制系统。完全由工人在现场进行手动操作和控制。在长达两个多小时的运行周期中需要工人经常巡视,根据不同情况进行调整。这样不但操作监控不便,而且精密性很差。完全靠工人的经验操作,造成不必要的浪费,生产自用水率相比其他沉淀池要高出很多。

本设计采用Allen-Bradley公司的PLC产品作为软硬件基础,设计建立一套功能完善的自动化控制系统,从而提高自动化生产程度,减少对人为操作的依赖,使排泥机运行更精密更合理,减少人力和物力,最终达到降低生产成本的目标。

2 工艺流程的介绍和分析

2.1 工艺流程介绍

2.1.1 平流式沉淀池的工艺和特点

平流式沉淀池由进、出水口,水流部分和污泥斗三个部分组成。池体平面为矩形,进出口分别设在池子的两端,进口一般采用淹没进水孔,水由进水渠通过均匀分布的进水孔流入池体,进水孔后设有挡板,使水流均匀地分布在整个池宽的横断面;出口多采用溢流堰,以保证沉淀后的澄清水可沿池宽均匀地流入出水渠。水流部分是池的主体,池宽和池深要保证水流沿池的过水断面布水均匀,依设计流速缓慢而稳定地流过。污泥斗用来积聚沉淀下来的污泥,多设在池前部的池底以下,斗底有排泥管,定期排泥。

目前平流式沉淀池基本上均采用机械排泥装置,所以在设计中一般不考虑泥区,池底基本水平,略有坡度以便放空。

2.1.2 行车式虹吸排泥机的结构特点和原理

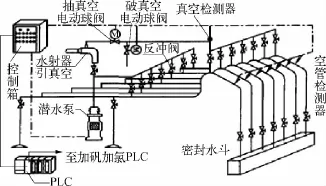

原水中的大部分杂质与净水药剂结合形成的截留在沉淀池底部的污泥需及时排出,否则如积泥过多将影响出水水质,而虹吸排泥机正是这样的设备。虹吸排泥行车是由吸泥部件、驱动桥、主梁、虹吸系统、控制系统等组成(图1),运行平稳可靠,排泥效率高,吸泥不扰动沉泥层。

排泥过程为:运行潜水泵,将破真空电动阀关闭、真空形成电动阀打开,此时开始抽真空,当真空检测器检测到真空形成后,将真空形成电动阀关闭,停止潜水泵的运行。此时行车开始运行,通过接近开关和限位设置自动连续在沉淀池两头匀速往返行走,并自动排泥。当行车停止运行后打开破真空电动阀,则排泥结束。

图1 虹吸排泥系统结构图Fig.1 Struction Diagiam of Siphon Sludge Discharge System

2.2 设备的参数和规格介绍

2.2.1 B线平流沉淀池的规格和参数

水厂8万t/d的水处理系统,配套1个平流式沉淀池,沉淀池设计参数如下:

尺寸:长(包含反应区)×宽×高=114×19×3.5 m

反应时间:T=15 min;反应速度:v=0.1~0.3 m/s

沉淀时间:T=90 min;沉淀水平流速:v=16 mm/s

行车轨距:b=19.6 m

有效水深:1.7 m 正常流速:0.4 m/s

停留时间:30 s 最小流速0.17 m/s

2.2.2 行车式虹吸排泥机规格和参数

排泥机采用双驱动方式,连续钢结构梁,虹吸排泥方式。抽吸真空方式为潜水电泵与水射器组合,破坏虹吸方式为电磁阀与手动阀并用。吸泥机传递给的信号及接受控制室的运行信号均要求为无源触点(开关量),接点容量为AC250V,2A。

排泥机的排泥管为DN40、DN50各6根。

DN40流量为0.003 14 m3/s;

DN50 流量为0.003 38 m3/s。

总流量为(0.00314+0.00338)×6=0.03912 m3/s。

运行长度:89 m

运行速度:v=1.005 m/min

驱动电动机功率:N=2×0.75 kW

2.3 特性分析

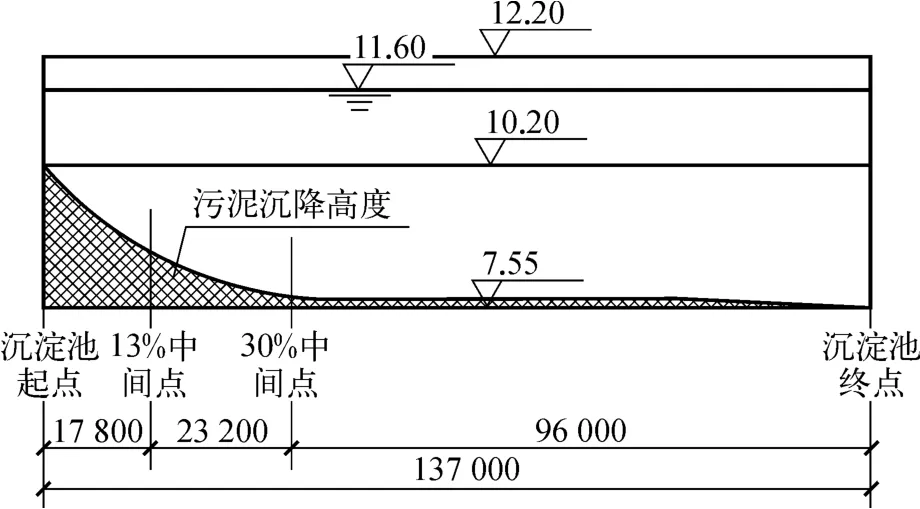

2.3.1 平流式沉淀池积泥区的分析

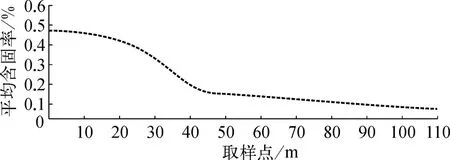

根据长时间的运行实践,沉淀池底部的积泥量呈现从始端到末端明显减少的特点。所以一般把平流式沉淀池底部的泥沙沉淀区划分成三个区域。即高度积泥区(加药反应端)、中度积泥区(中部区)、低度积泥区(出水端)。拿一个100 m长的平流式沉淀池来说,积泥大多集中在前60 m,甚至可以说主要是在前30 m的区域,如图2所示。

图2 平流式沉淀池积泥区分布图Fig.2 Distribution Diagram of Sludge Area in Rectangular Sedimentation Tank

2.3.2 排泥机传统运行方式所遇见的问题分析

排泥机的传统运行方式是以手动控制,这会造成一些弊端:

(1)自动化程度低,完成一个排泥行程需要两个多小时。运行期间需要工人现场监控。从而占用大量人力成本。

(2)上一动作到位后,经常无法及时完成下一动作,造成大量的沉淀水浪费,从而造成生产成本的提高。

(3)起始位置在靠近反应池端,含泥量较高,排泥时间不够,则可能导致始端积泥不能及时排除,逐步堆积影响水质。

(4)靠近出水端的低度积泥区内运行时间反而过长,过多地排出沉淀水,造成巨大浪费,提高生产成本。

综上所述,在实现远程监控的基础上,以“对高度积泥区多排泥,对低度积泥区少排泥”为原则,让排泥机自动运行。通过自动化改建,大大提高自动化程度。不仅能降低人力成本,而且使得排泥机运行得更合理、更符合实际情况,从而大幅降低生产成本。

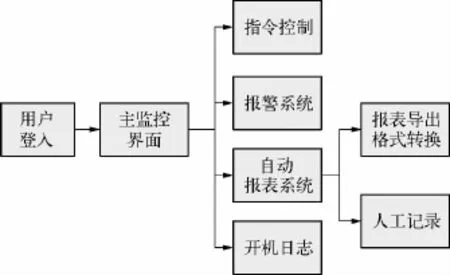

3 自动化信息监控系统的总体设计

3.1 自动化控制方式的设计思想

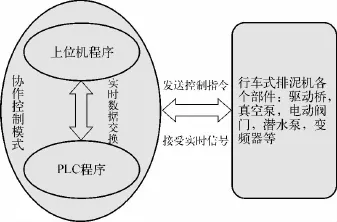

3.1.1 “大脑”与“小脑”协作控制的设计模型

传统自动化控制系统,主要依靠本地PLC程序负责控制系统的运行。而远端上位机程序(本设计的上位机程序主要指VB程序和SQL数据库)主要负责接收处理数据,做简单的远程人为监控和调节。

本设计提出,在本地PLC程序做“低级”自动化控制时,上位机程序也参与进自动化运行的控制。能根据各种参数的变化做更“高级”的智能决策。

就如同人的大脑和小脑。小脑负责身体的运动和协调,控制人的基本动作的运行和协调。比如奔跑、站立、蹲下、起跳和身体的平衡协调。而大脑则做更复杂的决策,根据各种输入的信息(视觉、听觉、触觉),经思考后作出复杂的决策,再通过小脑控制身体的动作。

PLC程序和上位机程序在本设计的系统中各自扮演者“小脑”和“大脑”的角色。通过上下协作来实现自动化的控制,如图3所示。

3.1.2 PLC程序和VB程序各自的主要控制任务

本地PLC程序主要任务是能直接控制排泥系统的运行。即使在没有上位机程序参与的情况下,也能独立完成简单基本周期性的运行。确保排泥系统运行的稳定性,能按顺序或单个完成“运行潜水泵,破真空,打开电动阀,抽真空,关闭电动阀,停止潜水泵,行车前行和返回”等操作动作。

图3 PLC程序与上位机程序协作控制Fig.3 Collaborative Control between PLC and Upper Computer Program

远端上位机程序(VB)主要负责远程监控和操作。并对PLC传来的数据进行处理,通过数据库与其他自动化系统共享数据。并通过对各种数据和参数的计算,实现自主地智能地对排泥机系统进行动态调控。

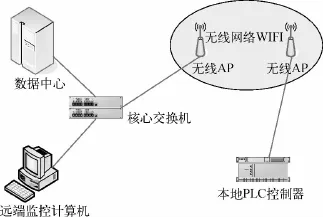

3.1.3 系统总体构架的设计

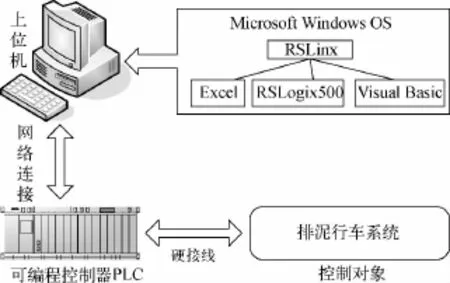

排泥机自控系统的整体框架由“网络通信系统”,现场“PLC控制系统”,远端“计算机监控系统”,“实时信息管理系统”四个部分组成,如图4所示。其中网络通信覆盖整个自动化系统,保证其他三个系统之间的通信和数据传输。其中排泥机本地PLC和远端监控计算机之间通过无线网络传输。

图4 系统总体框架结构Fig.4 Structure of System

现场PLC部分用于对排泥工艺流程部分,作各运行数据的监测,并对生产的状况进行控制。远端计算机监控系统通过网络连接现场PLC,接受实时数据和发送控制信号,达到自动控制的目的。生产实时信息管理系统,主要由生产实时数据库和报表组成。用于长时间地保存各类生产运行的实时数据,并以报表的形式展现。

4 PLC控制系统和网络通信系统的设计与实现

4.1 PLC控制系统的设计与实现

4.1.1 系统的结构设计

系统结构如图5所示。整个系统由上位机、可编程控制器及控制对象组成。上位机通过RS-232接口与可编程控制器连接,控制对象与可编程控制器的连接则通过I/O端子来实现。上位机在系统开发阶段和运行阶段分别承担不同的角色。

图5 系统的结构和相关技术Fig.5 Structure and Technique of System

在开发系统时,上位机通过RSLogix500对可编程控制器(PLC)进行编程。PLC程序开发完成后,则独立运行在可编程控制器上。基于Visual Basic软件开发的人机交互界面最终在上位机运行。

4.1.2 控制器及I/O模块的选型

控制器的选型对一个项目的重要性不言而喻。一般控制器的选型主要考虑因素是:系统I/O点的数量、编程工具、扩展性等。

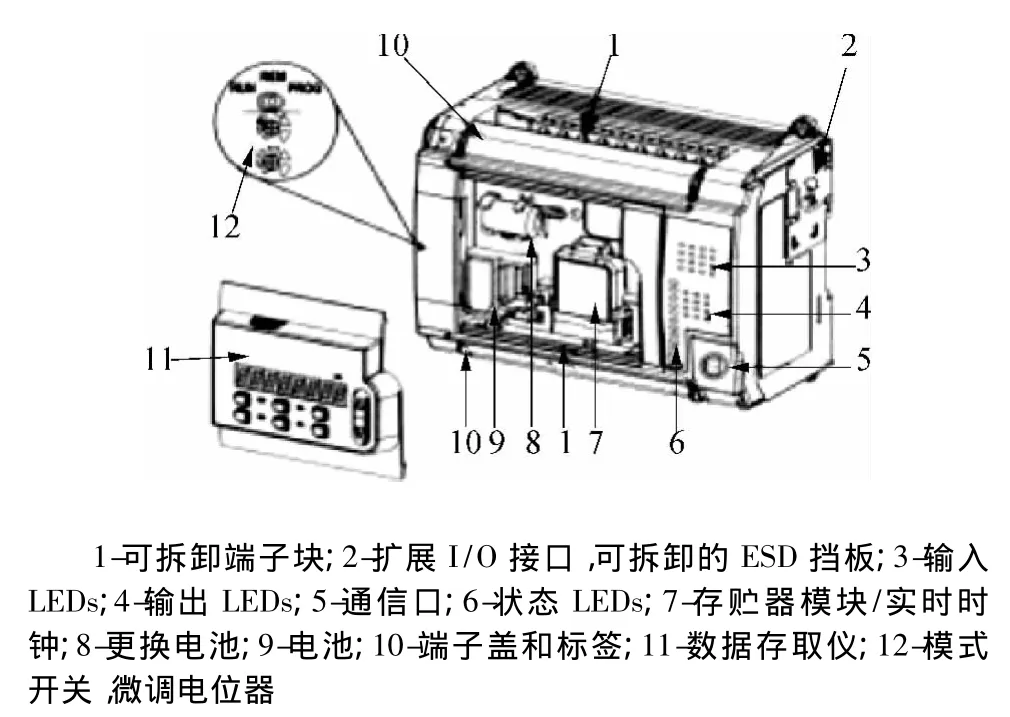

罗克韦尔自动化公司是世界一流的自动化控制产品的供应商。其中MicroLogix 1500型可编程控制器拥有12点24V dc输入,12点继电器输出。并且最多能连接8个功能模块。MicroLogix 1500利用DF1协议能连接到个人计算机,如图6所示。它也能利用一个高级接口转换器(1761-NET-AIC)连接到DH485网络。

另外扩展有“1769-IQ16”16通道输入模块和“1769-OF2”2通道模拟输出模块各一块。

其中 1769-IQ16模块为 16个数量输入,为MicroLogix 1500可编程控制器提供数字信号的输入。一般输入类型为24 V脉冲电压。

图6 MicroLogix 1500硬件结构和特性Fig.6 Structure and Characteristics of MicroLogix 1500 Hardware

其中 1769-OF2模块 2个模拟输出量,为MicroLogix 1500可编程控制器提供两路模拟单端输出信号,并可以组态成电压型或电流型。可提供的输出类型有:

(1)直流电压:0~10 V DC;

(2)直流电流:0~20 mA;

(3)标准直流电流:4~20 mA。

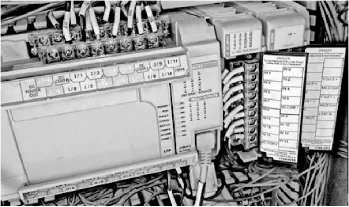

MicroLogix 1500可编程控制器、模块1769-IQ16和模块1769-OF2构成了本地PLC模块主体,如图7所示。

图7 本地PLC模块主体Fig.7 Body of Local PLC Module

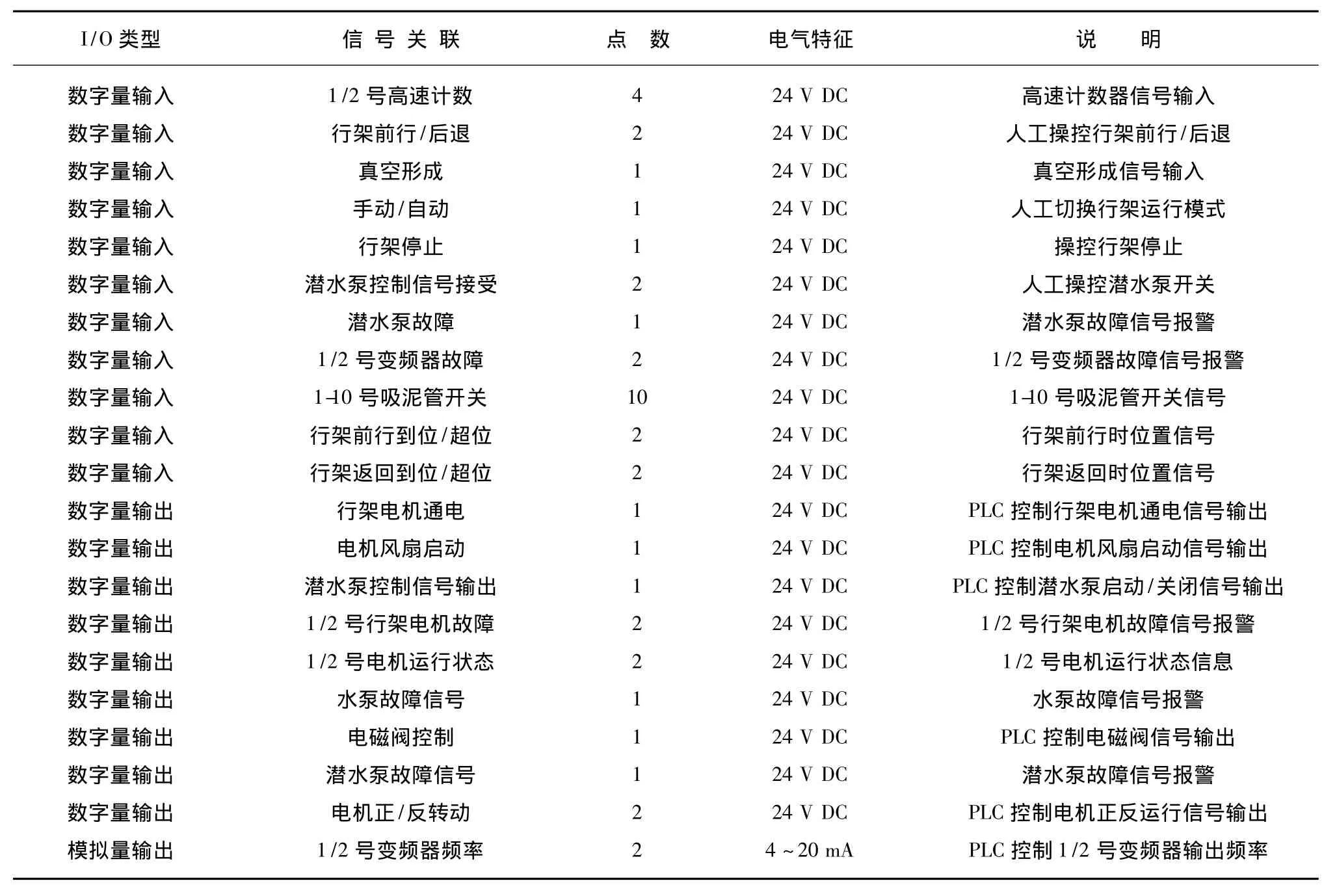

4.1.3 PLC控制系统的I/O设计

本地PLC模块主体由MicroLogix 1500可编程控制器、模块1769-IQ16和模块1769-OF2构成。一共有28个数字量输入端口,12个数字量输出端口,2个模拟量输出端口。根据排泥行车运行原理的分析和PLC模块性能参数,设计规划出系统的I/O点,如表1所示。

数字输入量,高电平为+24 V DC,低电平为0 V DC。输入通道得到的是一个电平从“0”到“1”再到“0”的过程,相当于一个脉冲信号。

表8 系统I/O信息Tab.8 Information of System I/O

数字输出量,可变成控制器PLC以继电器触点的形式,表现为“闭合”和“断开”。没有实际的电信号输出。电磁阀工作电流为150 mA,电压为24 V DC。很多设备不能直接接到可编程控制器的继电器触点上,需要通过中间继电器接入。

模拟量输入/输出,在控制系统中采用的模拟量信号为4~20 mA电流。

4.1.4 软件流程设计

本地PLC程序主要做“低级”自动化控制。负责控制协调行车排泥机的各个部件,使其能正常和谐地运行。同时,在独立于上位机监控程序的时候,能做简单的周期性自动运行,完成其作为“小脑”的控制和协调任务。

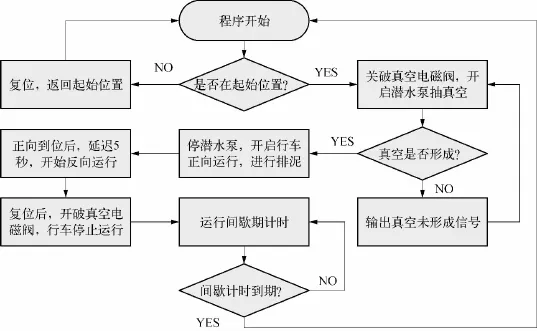

在自动运行模式下,当排泥机启动时必须满足以下两个条件之一:通过手动按钮强制启动或者行车运行间歇时间(计时)到达设置要求。当条件满足后,行车即开始一个新的运行周期。排泥行车的运行周期可以通过上位机操作设定。排泥行车一个自动运行周期的流程如下(见图9)。

4.1.5 RSLogix500 编程的实现

RSLogix500软件是适用于SLC500系列和MicroLogix系列控制器的32位Windows梯形图逻辑编程软件。

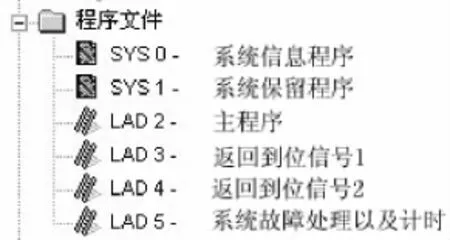

排泥行车本地PLC控制系统的梯形图编程参照自动控制流程顺序编制,如图8所示。按功能分类规划将用户程序划分为5个程序。分类的目的主要是依据功能分析,将梯形图以子程序的方式进行规划,这样编制程序比较方便,调试容易发现错误,如图9所示。

程序功能介绍:

SYS0存放处理器等相关的信息。

SYS1保留为系统内部应用。

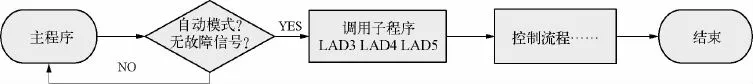

LAD2用户的梯形图主程序文件。当控制器上电后,自动进入LAD2主程序。当按下启动按钮时,开始按照用户预先定义的逻辑运行,实现预期功能,如图10所示。

图8 排泥行车自动控制流程图Fig.8 Automatic Control Flow Chart of Sludge Discharge Crane

图9 系统运行程序列表Fig.9 Operation Program of System

图10 主程序LAD2流程图Fig.10 Flow Chart of Main Progiam LAD2

LAD3-LAD5流程控制子程序,由主程序调用。

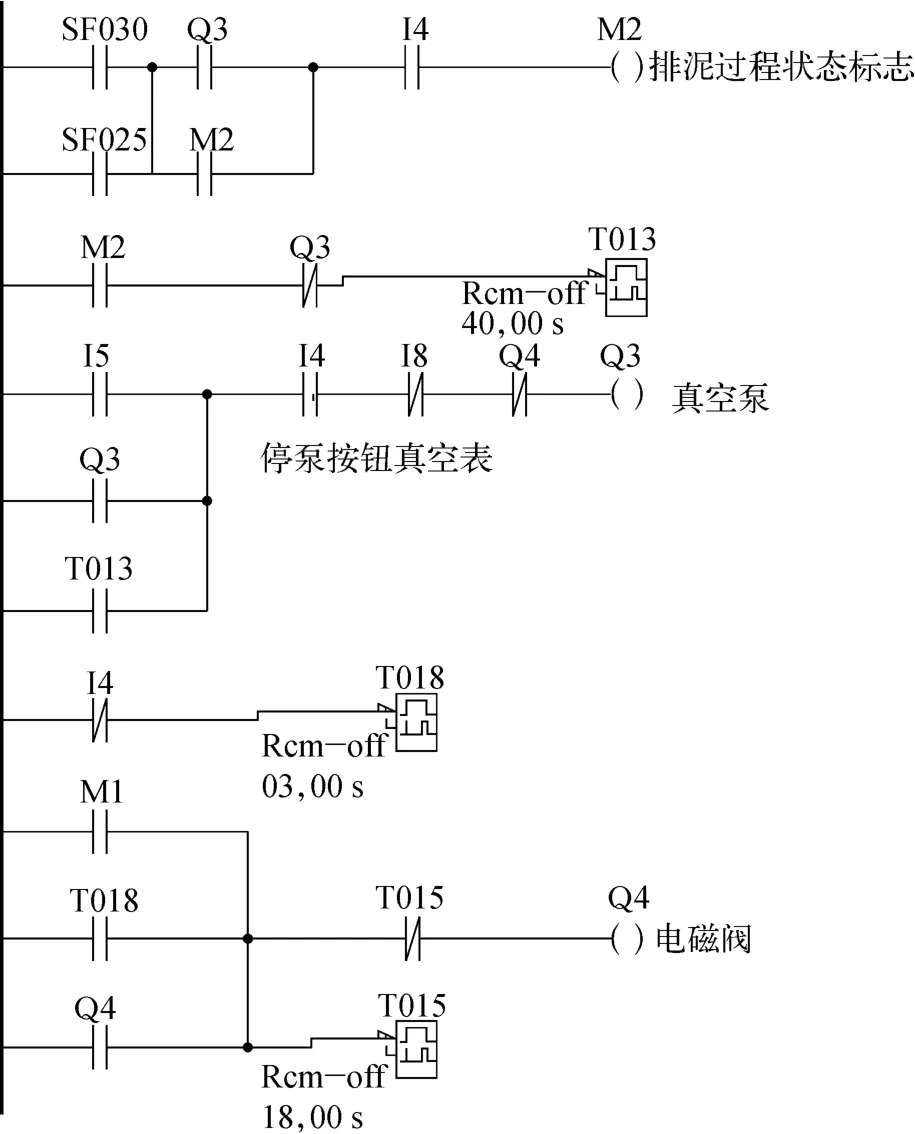

主程序LAD2对排泥行车控制过程为:运行潜水泵,将破真空电动阀关闭、真空形成电动阀打开,此时开始抽真空,当真空检测器检测到真空形成后,将真空形成电动阀关闭,停止潜水泵的运行。此时行车开始运行,并自动排泥。当行车停止运行后打开破真空电动阀,则排泥结束。若真空检测器检测到真空已经形成,但空管检测器却检测到仍有空管,则说明该管已堵塞,不能排泥,此时发出报警信号,如图11所示。

4.2 网络通信系统的设计与实现

4.2.1 工控网结构和无线网桥的搭建

工业控制以太网和EtherNet/IP以太网工业(应用)协议,工业控制网络的核心技术是控制与信息协议(Control and Information Protocol,CIP)。CIP 协议的控制部分用以进行实时I/O数据传送和互锁。

排泥机本地PLC位于室外行车上,并且位置不断移动。考虑网络通信的可靠性和成本,采用无线点对点网桥的方式是最经济可靠的。本地PLC距离远端监控计算机距离最短40 m,最远110 m。理论上采用IEEE 802.11 g协议即可满足要求。但实际使用中,发现外部干扰信号干扰、气候变化影响等因素,会极大地影响无线传送的信号强度,为保证通信质量采用IEEE 802.11n版协议来进行无线通信。

图11 排泥行车控制程序梯形图(部分)Fig.11 Control Program Ladder Chart of Sludge Discharge Crane(Part)

IEEE 802.11n 相比之前的 IEEE 802.11 g,能够提供高达五倍的传输速率、吞吐量更是之前标准的两倍,同时采用了MIMO技术,在抗干扰性上也有了极大的改进。IEEE 802.11n主要技术参数如下:

标准频宽:2.4 GHz or 5 GHz

实际速度 (标准):300 Mbit/s(20MHz*4 MIMO)

范围(室内):70 m

范围(室外):250 m

因为排泥机行车运行时沿轨道前行后退,所以本地无线AP(Access Point)采用双定向天线,两块天线面板成120°夹角。远端无线AP(Access Point)采用全向接受天线如图12所示。

网路基本配置如下:

本地PLC模块的IP地址(MicroLogix 1500):200.1.11.55

远端监控计算机的IP地址:200.1.11.85

数据库的 IP 地址:200.1.11.153

本地无线 AP 的 IP 地址:200.1.11.58

远端无线 AP 的 IP 地址:200.1.11.59

无线网桥加密方式:WAP2

图12 无线AP的定向天线和全向天线Fig.12 Directional Antenna and Omnidirectional Antenna of Wireless AP

4.2.2 应用软件与PLC的通信配置

RSLinx软件是罗克韦尔公司 PLC通用的通信配置软件,提供控制器和应用软件之间的通信解决方案。它的AdvanceDDE接口支持处理器与MMI(Man Machine Interface)和组态软件之间进行通信,也可与DDE兼容软件,如Microsoft Excel、Access及其他用户定制的DDE应用软件通信。

多数上位机软件已内嵌了OPC服务功能,支持OPC客户端和OPC服务器的工作方式。这样就可以很方便地与罗克韦尔公司的PLC进行通信。

RSLinx支持三种网络模式(EtherNet/IP,DeviceNet,ControlNet)从 PLC读取数据,然后作为DDE或OPC服务器把数据发送给上位机,如图13所示。

图13 RSLinx的作用Fig.13 Effect of RSLinx

5 计算机监控系统和实时信息管理系统的设计与实现

5.1 计算机监控系统的设计与实现

5.1.1 监控软件的主要模块和功能

自动化系统人机交互界面基于Visual Basic 6.0软件编程实现[3-10]。它能提供监视、控制和数据采集等生产所需的全部功能,并且能提供更复杂更智能控制算法,根据环境参数改变而动态地进行调节和控制。且使用方便、统一,能为生产过程提供交互窗口、面向对象的动画图形、开放的数据库格式、历史数据存储、增强的趋势分析、报警等功能。

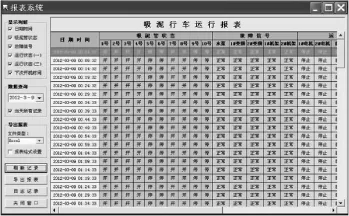

自动化系统主要模块和功能可分为:用户登入认证、主监控界面、指令控制、报警、开机日志、自动报表系统等如图14所示。

图14 上位机监控软件结构Fig.14 Monitor Software Structure of Upper Computer

5.1.2 DDE 连接的建立

DDE是一种动态数据交换机制(Dynamic Data Exchange,DDE),基于客户/服务器模式进行。客户机应用程序向当前所激活的服务器应用程序发送一条消息请求信息,服务器应用程序根据该信息作出应答。

DDE通讯机制为硬件制造商与软件开发商提供了一条便捷的通道。利用这种通讯机制可以非常方便地获得可编程控制器信息,而不用关心其他具体实施细节。

DDE数据的读取,首先需要知道提供DDE服务的Application、Topic、Item才可以在VB开发环境下利用的相关控件与其通讯。下面是DDE连接的四个主要参数:

(1)LinkItem设置传递到目标控件的数据,该目标控件在与另一应用程序进行DDE会话。

(2)LinkMode设置用于DDE会话的链接类型并激活链接。其中有0-None-不连接,1-Automatic-自动连接,2-Manual-手动连接,3-Notify-连接通知。

(3)LinkTimeout设置控件等待响应DDE消息的时间。以毫秒为基本单位。

(4)LinkTopic设置目标控件的源应用程序和主题。

举例说明,要获取1号变频器频率的信号,其对应的接线是模块1769-OF2的0OUT1+/COM输出端口。在VB中建立一个名称为TEXT1的Text控件,并在VB程序中给它的参数赋值:

Rem 1#变频频率

Text1.LinkTopic="RSLINX|UNTITLED"

//DDE服务器的链接主题名

Text1.LinkItem="N7:20,L1,C1"

//在DDE服务器的内存中对应的地址;

Text1.LinkTimeout=50

//等待时间为50毫秒;

Text1.LinkMode=1

//连接模式为1,自动连接模式;

用以上方法同PLC建立DDE连接,从而采集所需的信号数据,并可以通过DDE来对PLC发送指令。

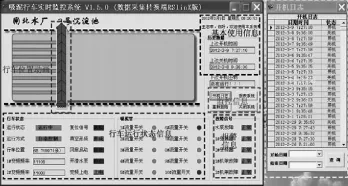

5.1.3 主控界面的设计和功能

在实时监控主窗口中采用了大量的图形按钮的形式,这样操作者可以直观方便地点击想要了解的各部件的具体信息。

在运行中主控界面直观地显示了大部分的实时数据。有行车状态参数、吸泥管状态、设备故障信息、运行日志等资料,并以简单的动画形式表现出行车的运行位置。并可进入操作界面,对行车进行人为操控等如图15所示。

图15 系统主控界面Fig.15 Main Control Interface of System

5.1.4 实时数据的采集和操控指令的发送

系统通过DDE从PLC收集实时运行数据,汇总所有信息后通过VB中的Timer控件,定时向数据中心传输数据。其中控件Timer1设定周期为5 s/次,作为实时信息,之前的数据不保留。控件Timer2设定周期为60 s/次,作为历史信息,保留所有数据,是自动报表系统的数据来源。

同采集数据一样控制指令也通过DDE发送的。在VB中DDE会话的有关方法介绍如下:

LinkSend (方法)

在一次DDE对话中将PictureBox控件的内容传输到接收端应用程序。

LinkExecute String (方法)

DDE对话过程中将命令字符串发送给发送端应用程序。

LinkPoke (方法)

DDE对话过程中将 Label、PictureBox或TextBox控件的内容传送给发送端应用程序。

LinkRequest (方法)

DDE对话中请求发送端应用程序更新 Label、PictureBox或TextBox控件中的内容。

举例说明,VB中按钮Command6,通过点击触发以下程序,把值“22490”赋给地址为"T4:2.ACC,L1,C1"的计时器T1,从而达到调控的目的。

Private Sub Command6_Click()

Text31.LinkTopic="RSLINX|UNTITLED"

Text31.LinkItem="T4:2.ACC,L1,C1"

//在DDE服务器的内存中对应的地址;

Text31.LinkTimeout=50

Text31.LinkMode=2

//改变为手动连接模式;

Text31.Text="22490"

//赋值;

Text31.LinkPoke

//方法LinkPoke,向PLC发送数据;

Text31.LinkMode=1

End Sub

如同以上所举范例,自动监控程序通过DDE连接,在接受PLC传来的数据的同时,也可以向其发送指令,达到控制调节的目的。

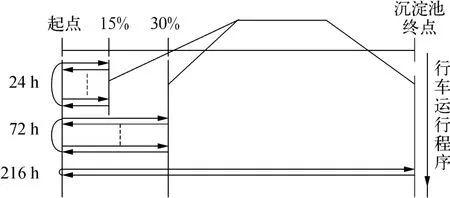

5.1.5 三段排泥模式的设计与实现

平流式沉淀池的积泥特点是其积泥区显示出前高后低的特征。可以把沉淀池分成三个排泥区,即高度积泥区、中度积泥区、低度积泥区。

对3号沉淀池进行放空清洗维护,观察沉淀池放空后的积泥状况。在7万m3/d系统进水量为290 m3/h左右运行。沉淀池中大部分的积泥分布在距沉淀池前端33 m内,即沉淀池全长的30%以内,根据实际的污泥高度,绘制了该种进水量下的污泥沉降曲线如图16所示。由图16可知70%左右的积泥分布在13%~15%行程内,90%左右的积泥分布在30%行程内。由此可见,排泥行车传统的每日全程的运行方式造成了不必要的浪费。

图16 3号沉淀池污泥沉降曲线Fig.16 Sludge Sediment Gruve of 3#Sediment Tank

现通过监控系统的VB编程,实现“三段排泥模式”的算法。既根据污泥沉降特点,把积泥区分成三段。A段0~15%,B段15% ~30%,C断30% ~100%。A段每天进行排泥,B段3天排泥一次,C段9天排泥一次。CBA就如同一个“三进制”数字的百位十位个位,逢三进位如图17所示。

图17 三段排泥模式Fig.17 Three Sections Sludge Discharge Mode

算法具体实现方法如下:

Public Run_Sign As Interger

//定义全局变量Run_Sign作为标记

Private Sub run_15()

//定义15%模式运行指令函数

Private Sub run_30()

//定义30%模式运行指令函数

Private Sub run_100()

//定义100%模式运行指令函数

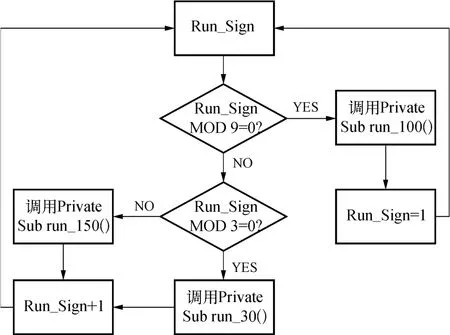

当标记变量Run_Sign能被9整除时,调用控制指令函数Private Sub run_100();当Run_Sign能被3整除时,调用控制指令函数Private Sub run_30();其他时候调用控制指令函数Private Sub run_15()。每运行一次,Run_Sign值加1,当大约等于9时重置为1。算法逻辑流程如图18所示。

5.2 实时信息管理系统的设计与实现

5.2.1 实时信息管理系统的功能和结构

图18 三段排泥模式算法流程图Fig.18 Calculate Flow Chart of Three Section Sludge Discharge Mode

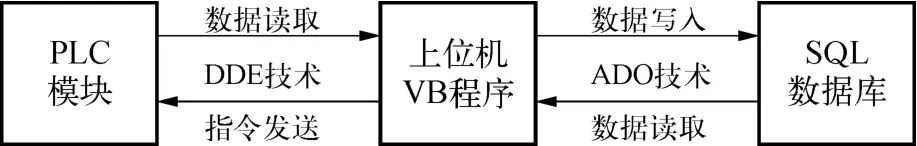

生产实时信息管理系统,由生产数据库和报表系统组成。在数据库中保存各类生产数据,从而进行统计和分析。所有生产运行数据和统计分析结果,以报表的形式展现。上位机VB程序通过DDE与PLC模块连接,实时读取数据信息。然后把这些数据通过ADO写入SQL数据库中。同时上位机程序根据SQL数据库中的数据作出决策,对PLC模块发送指令以调控行车的运行方式如图19所示。

图19 数据流程Fig.19 Flow Chart of Dates

5.2.2 数据库结构的设计和搭建

数据中心以数据服务器为基础,建有完整的历史数据库。从PLC站点传来的制水工艺流程的实时运行数据,存放在数据中心的SQL Server数据库里。上位机VB程序从PLC读取数据后,转写到数据库中保留。为数据统计和分析提供数据基础。

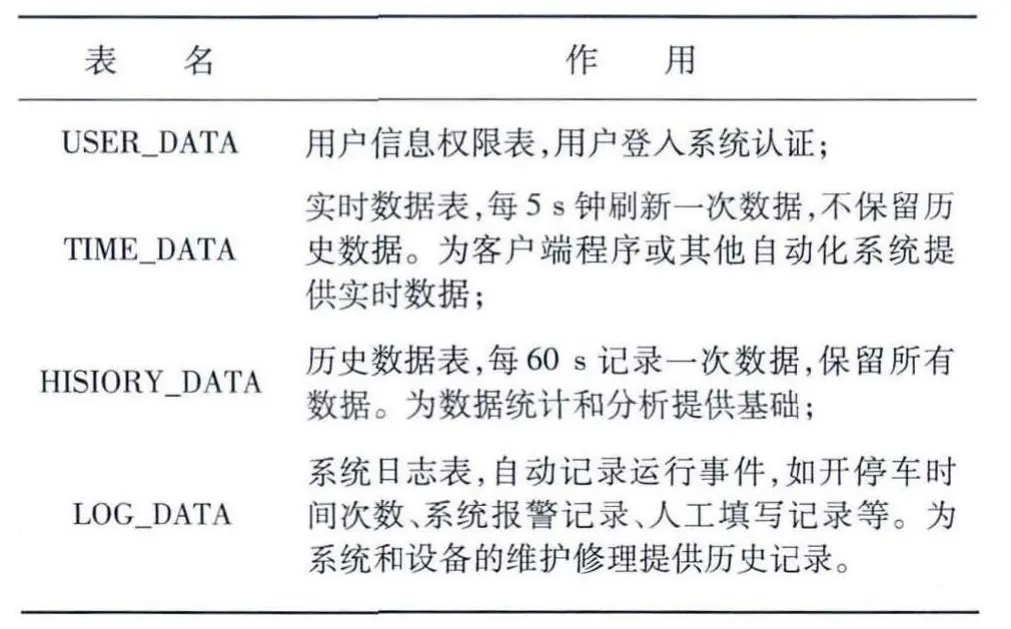

在SQL Server中创建数据库XNHC,其中主要的数据表及其功能如表2所示。

5.2.3 对数据库的连接和操作(ADO技术)

ADO(ActiveX Data Objects)是一种用于开发访问OLE DB数据源应用程序的API,是Visual Basic中新的数据访问标准。ADO提供了更为高级的易于理解的访问机制,具有更加简单、更加灵活的操作性能。

Tab.2 Main Dates and Its Fuction

ADO对象模型定义了一个可编程的分层对象集合,主要由七个对象成员 Connection、Command、Recordset、Error、Parameter、Field 和 Property 以及四个集合对象 Errors、Parameters、Fields、Properties所组成。Connection、Command、Recordset和 Field 对象有Properties集合。通过使用ADO对象模型,定义对象和编写代码来实现对数据的访问。

VB通过ADO创建Connection类型对象CNN。系统通过CNN连接数据库。方法如下:

server_id="200.1.11.153"

//服务器IP地址

datebase="xnhc"

//数据库ID

user_id="sa"

//用户名

password=""

//密码

Public CNN As AdodB.Connection

//申明Connection类型对象CNN

Set CNN=New AdodB.Connection

//创建Connection类型对象实例CNN

CNN.ConnectionString = "driver={SQL Server};server="&server_id&";uid="&user_id&";pwd="&password

//设置CNN实例的ConnectionString属性连接到数据库

CNN.DefaultDatabase=datebase

//数据库ID

CNN.ConnectionTimeout=15

//等待时间

CNN.Open

//打开连接对象CNN,连接数据库

自此,信息系统和SQL Server数据库的连接就创建好了。信息系统对数据的访问操作都通过连接对象CNN来实现。系统通过TIMER控件来定时采集数据,并把它传送至数据库保存。举例历史数据采集,方法如下:

Public HISTORYdata_add As AdodB.Command

//申明Command类型对象

HISTORYdata_add

Private Sub Timer2_Timer()

//TIMER控件定时向数据库传送数据

Set HISTORYdata_add=New AdodB.Command

//创建Command类型对象

HISTORYdata_add

HISTORYdata_add.ActiveConnection=CNN

//引用连接CNN

HISTORYdata_add.CommandText="insert into

HISTORY_data values(΄……略 ΄)"

//向数据库传送数据的SQL语句

HISTORYdata_add.CommandTimeout=5

HISTORYdata_add.Execute

//执行HISTORYdata_add对象

End Sub

5.2.4 报表系统Grid++Report的介绍和搭建

Grid++Report是一款完全可编程的报表工具,特别适用于管理信息系统。Grid++Report适用编程平台广泛,所有支持COM的开发平台都可以使用 Grid++Report,为 VB.NET、C#、VB、VC、Delphi、C++Builder、易语言编写了大量程序接口如图20所示。

图20 VB通过调用Grid++Report控件的方式实现报表系统Fig.20 VB Call to Grid++Report Returns the Sheet System

Grid++Report提供了具有超强数据展现能力的数据网格(DataGrid)部件,制作各种表格报表非常简便。运行时可通过事件响应使报表与用户交互。提供了可视化报表设计器,设计报表快速简单。在提供报表打印功能的同时,还提供了报表的查询显示功能。并且支持多种报表格式的转换,如XLS、PDF、TXT、IMG、HTML、CSV 等。

6 运行效果评测和总结

6.1 运行效果的对比和评测

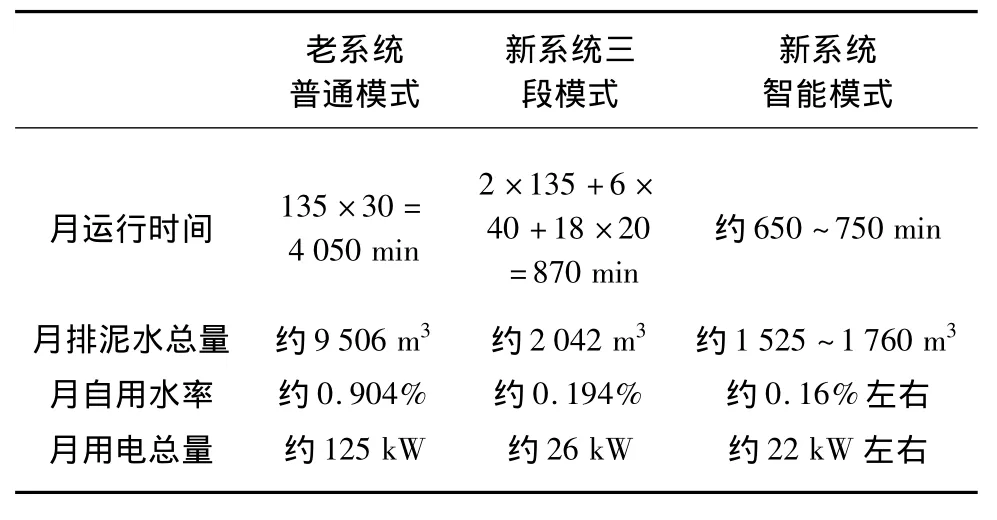

系统正式试运行3个月时间。其中采取智能控制方式运行的时间约有1个月。运行时系统每分钟采集保存一次数据。试运行时间较短采样量有限,还不能做太细致的参数对比研究(比如水温、含氮量等因素)。但确保样本采集时,沉淀池进水浊度与出水浊度在标准范围内,且新老系统的样本采集环境相近,如表3所示。

表3 新老系统的运行成本对比Tab.3 Cost Comparison between New and Old Systems

如上表所述,相对于老系统,新系统不但能自动运行、远程监控、大大降低了人工成本,还能进行更合理、更智能的运行方式。相比原有系统,新系统的自用水率和耗电量有近80%的下降。这使得运行和维护成本大大降低,具有良好的经济效益。

6.2 总结

这套自动化系统的结构和基础技术与水厂其他大型自动化控制系统完全一样。具备从下位机的操作控制到上位机的逻辑监控;从信息的传输采集到信息数据的存储和分析处理等所有功能。并以独创的“大脑与小脑协作”的控制算法,实现了“三段式排泥”的运行模式,从而大大降低了生产过程中的自用水率(损耗)。

当然还存在不足之处,例如智能化控制算法针对水情较稳定的原水效果比较好,但对水情不稳定的原水或多源混合水的效果比较差,甚至不如原先的运行效果。这也是今后改进的重要内容之一。

[1]龚根华,王炜立.ADO.NET数据访问技术[M].北京:清华大学出版社.

[2]史国生,王念春,赵阳.电气控制与PLC技术(第三版)[M].北京:化学工业出版社.

[3]孙秀梅.Visual Basic开发技术大全(第二版)[M].北京:人民邮电出版社,2002.

[4]范瑾初,许保玖.给水工程(第四版)[M].北京:中国建筑工业出版社,2006.

[5]拉默尔(Todd Lammle美).CCNA学习指南[M].程代伟,译.北京:电子工业出版社,2006.

[6]肖扬.MIMO多天线无线通信系统[M].北京:人民邮电出版社,2005.

[7]崔福义,徐勇鹏.水厂沉淀池排泥控制模式探讨[J].中国给水排水,2003,18(20):18-20.

[8]王一唯.罗克韦尔小型PLC控制系统设计与应用实例[M].北京:机械工业出版社,2009.

[9]钱晓龙.MicroLogix控制器应用实例[M].北京:机械工业出版社,2005.

[10]张红忠.平流沉淀池中虹吸排泥行车的控制改进[J].中国给排水,2006,22(22):23-25.