候选材料在650 ℃超临界水中的腐蚀行为研究

马姝丽,罗 英,张 强,王 浩,邱绍宇

(中国核动力研究设计院,四川 成都 610041)

超临界水冷堆(SCWR)技术是第四代反应堆国际论坛选定的6 种待开发的核电技术之一。由于其具有功率大、效率高、燃料利用率高、经济性好、技术继承性好等突出优点[1-2],已越来越受到国际上的关注与重视。由于其运行温度明显高于压水堆(PWR)的,冷却剂侵蚀能力很强,对包壳材料和堆内构件材料的腐蚀作用将大为加快[3-13]。为保证SCWR 的安全运行,有必要系统研究候选材料在超临界水中的腐蚀行为。

铁镍基合金在目前运行的PWR 中有重要的应用,也被认为是SCWR 内主要候选结构材料之一。本文研究3种铁镍基合金在650 ℃、25MPa去离子水中的均匀腐蚀行为,采用增重法和减重法评价材料的腐蚀性能,使用场发射扫描电镜(FEG-SEM)和能谱(EDS)分析不同腐蚀时间的表面氧化膜形貌与合金元素分布。

1 试验方法

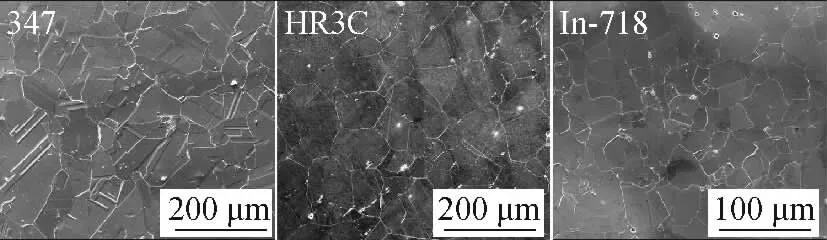

试验所用材料为普通奥氏体不锈钢347、高级奥氏体不锈钢HR3C 和高温铬镍铁合金In-718,均为退火态锻件,其主要成分列于表1,晶粒组织示于图1。3种材料均为等轴晶,347的平均晶粒尺寸为80μm,HR3C的为80μm,In-718的为50μm。347 存在挛晶,In-718 和HR3C零星分布第二相颗粒。

表1 试验材料成分Table 1 Composition of test materials

图1 试验材料显微组织Fig.1 Microstructures of test materials

腐蚀试验采用片状试样,尺寸为50mm×20mm×2mm。试样表面依次经400#、800#和1200#SiC砂纸打磨并最终使用1μm 金刚石悬浮液机械抛光,随后在丙酮和去离子水中清洗,样品经烘干后称重待用。

腐蚀试验在微型动水腐蚀试验回路中进行,该回路工作参数最高可达650 ℃、25 MPa,冷却剂流量5L/h,溶解氧、pH 值、电导率可控。腐蚀介质为溶解氧小于2×10-7的高纯中性水(通过N2除气),电导率小于1μΩ-1·cm-1。腐蚀试验条件为650 ℃/25 MPa,取样周期为600h,最长试验时间为3 000h。

每个试验周期结束后,采用ESJ180-4电子天平(精度0.1 mg)测量样品重量(3~5 个平行试样),采用Nano400扫描电镜(带能谱)观察和分析氧化膜表面形貌和化学成分。考虑到试样氧化膜很薄,采用X’Pert PRO MRD X射线衍射仪GIXRD(Cu靶)分析氧化膜物相组成。试样经称重和观察后采用APAC 法去除氧化膜并再次称重(3~5个平行试样),从而获得材料在不同工况下的腐蚀失重(氧化过程实际消耗的金属重量)。APAC 法脱膜的具体过程为:先用接近沸腾的100g/L NaOH+30g/L KMnO4溶液浸泡试样1h,再用100g/L柠檬酸氢二铵溶液浸泡试样1h,反复上述过程至氧化膜完全脱落。

2 结果与讨论

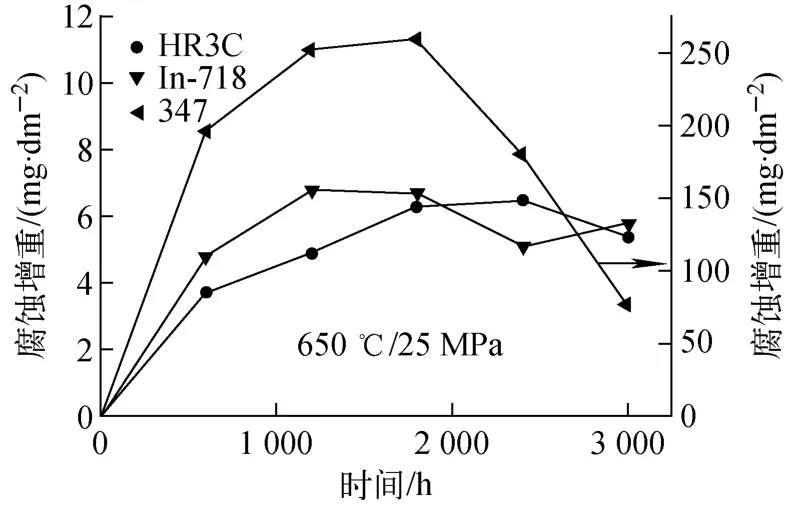

2.1 腐蚀增重

试验材料在650 ℃超临界水中经不同时间的腐蚀增重(试样吸氧重量与氧化膜脱落、溶解重量之差)如图2所示。347在试验初期迅速增重,1 200h腐蚀增重达250 mg/dm2,约 为 另 外 两 种 材 料 的40 倍;1 800 h 后,347快速减重,可能是由于氧化膜大面积脱落。HR3C 和In-718 在试验初期增重缓慢,1 800h腐蚀增重达6 mg/dm2,随后试样重量小幅波动,说明腐蚀增重与氧化膜脱落溶解趋于平衡。

图2 试验材料在650 ℃超临界水中的腐蚀增重曲线Fig.2 Weight gain curves of test materials in 650 ℃supercritical water

不锈钢在超临界水中生成的氧化膜不够稳定,易发生脱落和溶解,本文的试验结果与文献[6-7,11-12]的相符。这也意味着不能仅用腐蚀增重衡量上述材料的腐蚀性能,为此通过脱膜得到的试样腐蚀失重进一步评价合金的腐蚀性能。

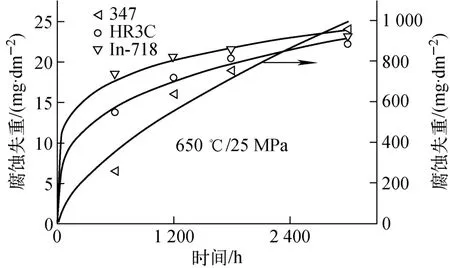

2.2 腐蚀失重

试验材料在650℃超临界水中经不同时间腐蚀试验后的腐蚀失重曲线示于图3。3种材料腐蚀失重均符合抛物线规律,表示为:

图3 试验材料在650 ℃超临界水中的腐蚀失重曲线Fig.3 Weight loss curves of test materials in 650 ℃supercritical water

式中:WL 为 腐 蚀 失 重,mg/dm2;x 为 试 验 时间,h;a、b为常数,表2列出了不同材料的a、b。

从图3 可看出,650 ℃超临界水中In-718和HR3C 腐蚀失重很小且增长趋势缓慢(a、b很小);347 腐 蚀 失 重 很 大,3 000 h 已 接 近1 000mg/dm2,超出HR3C腐蚀失重的60倍。3种材料在650 ℃超临界水中腐蚀增重与腐蚀失重规律相似,即In-718和HR3C的腐蚀失重较接近,而347的为二者的40倍以上。

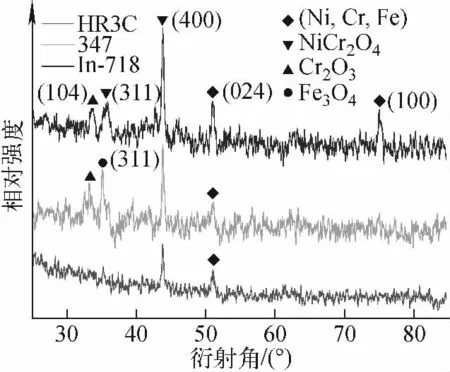

2.3 氧化膜相结构

采用GIXRD(掠射角为2.5°)分析3 000h腐蚀试样的氧化膜物相组成,采用JADE 软件标定谱峰后得到的谱示于图4。由于合金氧化膜很薄,谱中均存在Ni、Cr、Fe基体峰。3种合金的氧化膜均以Ni(Fe,Cr)2O4为主,未发现NiO;347的Fe含量较高,还有少量Fe3O4和Cr2O3;In-718 的Cr 含 量 较 高,还 有 少 量Cr2O3。金属离子在尖晶石NiCr2O4中的扩散系数明显小于在自身氧化物中的,它的存在有助于提高合金的耐蚀性能。

图4 试验材料经3 000h腐蚀后的氧化膜XRD 谱Fig.4 XRD spectrum of test materials exposed for 3 000h

2.4 氧化膜形貌与成分

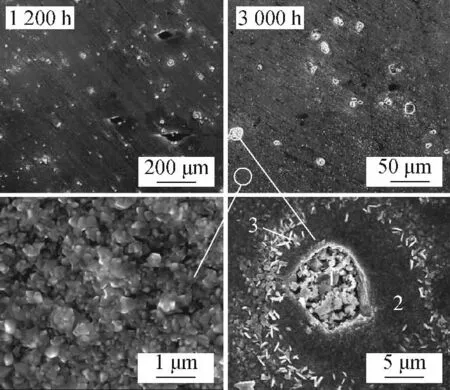

试验材料在650 ℃超临界水中浸泡不同时间后其氧化膜形貌如图5~7所示。347表面生成了双层氧化膜,即内层致密氧化物和外层岛状氧化物。HR3C 和In-718 表面氧化膜分层不明显。随着腐蚀时间的延长,347外层氧化膜明显剥落,In-718出现多处点蚀,仅HR3C氧化膜较为均匀致密,对此进行能谱分析。

图5 347在650 ℃超临界水中腐蚀后的氧化膜形貌Fig.5 Oxide film image of 347 exposed in 650 ℃supercritical water

图6 HR3C在650 ℃超临界水中腐蚀后的氧化膜形貌Fig.6 Oxide film image of HR3C exposed in 650 ℃supercritical water

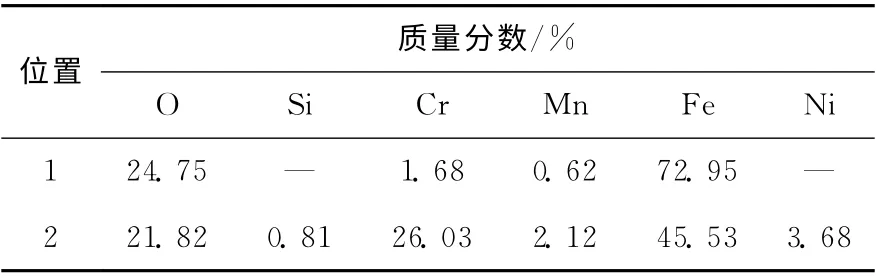

由图5可见,347在650 ℃超临界水中腐蚀后,内层氧化膜由1μm 左右的多面体颗粒组成,均匀而致密;外层氧化膜由10μm 左右的多面体颗粒组成,呈现岛状生长。随着腐蚀时间的延长,外层氧化膜有脱落的倾向。能谱分析表明,相对于内层氧化膜,347外层氧化膜富Fe而贫Cr、Ni。结合XRD 谱判断岛状氧化物主要为磁铁矿Fe3O4,疏松且易脱落;内层氧化膜主要为尖晶石Ni(Fe,Cr)2O4,对基体保护作用较好。氧化膜成分列于表3。

图7 In-718在650 ℃超临界水中腐蚀后的氧化膜形貌Fig.7 Oxide film image of In-718 exposed in 650 ℃supercritical water

表3 347在650 ℃超临界水中腐蚀后的氧化膜成分Table 3 Oxide film composition of 347 exposed in 650 ℃supercritical water

从材料微观显微角度看,元素在晶界和晶内扩散速率不同,Cr在奥氏体不锈钢347晶内的扩散速率远低于晶界的,这种扩散速率的差异会造成氧化膜晶粒中间部分Cr的挥发速率大于合金基体向氧化膜中Cr的补充速率,从而导致氧化膜晶粒的中间部分贫Cr而失去保护性。此时,晶粒内的Fe、Mn、Ni等会快速向表面扩散,而O 则向晶内扩散。因Cr在晶界上的扩散速率较快,晶界附近表面的氧化膜中的Cr得到及时补充,使晶界处氧化膜维持保护性。这样,从晶粒中间失去保护性的氧化膜中扩散出来的Fe等与氧形成Fe2O3或Fe3O4的氧化物,形成从晶粒中间向周围发展的特征,最终形成岛状腐蚀产物。

HR3C在650 ℃超临界水中腐蚀(图6),初生氧化膜由500nm 左右的多面体颗粒组成,2 400h 时 颗 粒 尺 寸 减 小 至300nm 左 右。氧化膜形貌和XRD 谱联合分析表明,HR3C氧化膜主要为Ni(Cr,Fe)2O4,氧化膜成分为:O,24.18%;Cr,16.93%;Mn,0.99%;Fe,46.15%;Ni,11.75%。

In-718在650 ℃超临界水中腐蚀(图7),氧化膜颗粒十分细小(200nm 左右),分层不明显,出现大量尺寸为8μm 左右的点蚀坑。能谱分析表明,相对于正常氧化膜,In-718点蚀区域严重富Nb 贫Cr、Ni。结合XRD 谱判断氧化膜主要为Ni(Cr,Fe)2O4和Cr2O3,发生点蚀与富Nb相电偶腐蚀有关。氧化膜成分列于表4。

表4 In-718在650 ℃超临界水中腐蚀后的氧化膜成分Table 4 Oxide film composition of In-718 exposed in 650 ℃supercritical water

3 分析讨论

结合SEM/EDS与GIXRD 的分析结果可知,3种不锈钢的氧化膜主要由Ni(Fe,Cr)2O4构成。347含Fe较多,氧化膜外层有岛状分布的Fe3O4;In-718含Cr较多,氧化膜中存在少量Cr2O3。

在初期腐蚀阶段,由于NiO 和Fe2O3的标准生成自由能远低于Cr2O3的,氧化初期首先形成Cr2O3。由于镍和铁的扩散速率较铬的大得多,随着腐蚀的进行,NiO 和Fe2O3开始生成。同时部分NiO 和Cr2O3、Fe2O3发生固态反应,生成尖晶石结构的氧化物Ni(Fe,Cr)2O4,进而形成了一层连续的尖晶石氧化膜;在氧化膜/基体界面处的氧分压随之迅速降低,导致Fe的氧化物稳定性极大降低。347合金的Fe含量很高,初生Fe2O3与NiO 反应后尚有相当一部分过剩,于是转变为更稳定的Fe3O4,成为外层岛状氧化膜。In-718合金的Ni含量很高,初生NiO 与Fe2O3反应后尚有相当一部分过剩;然而NiO 在超临界水中并不稳定,易变为Ni2+进入水中,因此氧化膜中并未发现NiO。

不锈钢的高温腐蚀性能主要取决于其表面形成的氧化膜的保护性。由3 种合金成分可知,提高Cr、Ni含量有助于合金表面生成尖晶石结构的氧化物Ni(Fe,Cr)2O4,而较高的Fe含量则会导致生成磁铁矿结构的氧化物Fe3O4。对于HR3C和In-718合金,连续分布的Ni(Fe,Cr)2O4有效抑制了Ni、Fe等的扩散,从而降低了合金的氧化速度[3-10]。对于347 合金,由于氧化膜中较多Fe3O4的出现,提高了阳离子扩散速率。同时氧化膜变得较疏松、易脱离,从而有利于氧通过缺陷(裂纹、孔洞)进入氧化膜/基体界面,极大降低了氧化膜的保护性,因此,347合金在实验工况下的腐蚀速率远高于其他两种合金的。

值得关注的是In-718 合金在超临界水中的点蚀现象(局部腐蚀),点蚀区域富含Nb和/或Ti以及O,其他元素如Ni、Cr、Mo和Fe则出现贫化现象,因此,点蚀可能是由于γ″相(Nb和/或Ti沉淀物)与基体的化学成分和电性能差异太大而产生了电偶腐蚀造成的。In-718合金因Ti和Nb 含量高而γ″相很多[11],因此点蚀较严重。

4 结论

1)347 腐蚀增重先增后减,HR3C 和In-718随时间延长腐蚀增重趋于稳定。

2)3种材料腐蚀失重均符合抛物线规律。HR3C和In-718腐蚀失重较接近,347腐蚀失重很大,超过前二者的40倍以上。采用腐蚀失重更易获得材料的腐蚀动力学规律。

3)3种材料氧化膜均以Ni(Cr,Fe)2O4为主,HR3C 氧化膜较为均匀致密。347 氧化膜外层有岛状分布的Fe3O4,In-718氧化膜中存在少量Cr2O3。

4)点蚀是由第二相与基体腐蚀速率不同造成的,且严重程度与第二相大小、体积分数等有关。In-718基体耐蚀性好,第二相较大,点蚀严重;HR3C第二相细小,未发现明显点蚀。

5)高温超临界水中,提高合金的Cr含量有助于增强均匀腐蚀性能,添加Nb有损合金的点蚀抗力。综合考虑不同温度下的腐蚀失重和氧化膜形貌,HR3C有希望用于SCWR 内结构材料,这值得进一步研究。

[1] TOTEMEIER T C,CLARK D E.Effect of transient thermal cycles in a supercritical watercooled reactor on the microstructure and proper-ties of ferritic-martensitic steels[J].Journal of Nuclear Materials,2006,355:104-110.

[2] NOVOG D R,LUXAT J,LEUNG L K H.Estimation of conceptual supercritical water reactor response to a small loss of coolant accident[C]∥3rd Int Symposium on SCWR:Design and Technology.[S.l.]:[s.n.],2007:108-117.

[3] CHEN Y,SRIDHARAN K,ALLEN T.Corrosion behavior of ferritic-martensitic steel T91in supercritical water[J].Corrosion Science,2006,48(9):2 843-2 854.

[4] TAN L,YANG Y,ALLEN T R.Oxidation behavior of iron-based alloy HCM12A exposed in supercritical water[J].Corrosion Science,2006,48(10):3 123-3 138.

[5] YONGSUN Y,BYEONGHAK L,SUNGHO K,et al.Corrosion and corrosion fatigue behaviors of 9Cr steel in a supercritical water condition[J].Materials Science and Engineering A,2006,429:161-168.

[6] GAO X,WU X,ZHANG Z,et al.Characterization of oxide films grown on 316Lstainless steel exposed to H2O2-containing supercritical water[J].Journal of Supercritical Fluids,2007,42:157-163.

[7] LUO X,TANG R,LONG C S,et al.Corrosion behavior of austenitic and ferritic steels in supercritical water[J].Nuclear Engineering Technolo-gy,2008,40(2):147-154.

[8] REN X,SRIDHARAN K,ALLEN T R.Corrosion of ferritic-martensitic steel HT9in supercritical water[J].Journal of Nuclear Materials,2006,358:227-234.

[9] TAN L,MACHUT M T,SRIDHARAN K,et al.Corrosion behavior of a ferritic/martensitic steel HCM12A exposed to harsh environments[J].Journal of Nuclear Materials,2007,371:161-170.

[10]PANTIP A,GARY S W.Oxidation of ferriticmartensitic alloys T91,HCM12A and HT-9in supercritical water[J].Journal of Nuclear Materials,2007,371:1-17.

[11]ZIEMNIAK S E,HANSON M.Corrosion behavior of NiCrMo alloy 625in high temperature and hydrogenated water[J].Corrosion Science,2003,45(7):1 595-1 618.

[12]ZIEMNIAK S E,HANSON M.Corrosion behavior of NiCrFe alloy 600in high temperature and hydrogenated water[J].Corrosion Science,2006,48(2):498-521.

[13]TAN L,SRIDHARAN K,ALLEN T R.The effect of grain boundary engineering on the oxidation behavior of INCOLOY alloy 800Hin supercritical water[J].Journal of Nuclear Materials,2006,348:263-271.