基于nCode Design-Life的某车架疲劳可靠性分析

李成林,宋莎莎,韩振南

(太原理工大学机械工程学院,山西 太原 030024)

汽车工业发展到目前,全国半挂车保有量已达200万辆,成为公路货运的主力车型[1]。由于半挂牵引车长期处于满载运行,其车架不仅承受行驶中的路面载荷和发动激励,而且还要承受车身和货物的庞大重量,因此对其车架的疲劳可靠性分析成为了现代商用汽车设计的关键内容之一。近年来,国内外研究工作人员对汽车车架的疲劳分析做了大量的研究,通过采用疲劳分析软件MSC.Fatigue和不同的疲劳设计方法相结合对车架进行疲劳分析[2-6]。而本文对某型半挂牵引车的实际运行工况进行了分析并确定了该车架的疲劳类型为高周疲劳,通过对该车架的载荷分析采用了S-N疲劳设计和静态疲劳分析方法。用ANSYS软件对其进行有限元静态分析,利用nCode Design-Life疲劳分析软件对其进行了疲劳可靠性分析,确定了该车架容易发生疲劳破坏的位置和各节点的疲劳寿命,为该车架的进一步结构优化设计提供了理论依据,为汽车车架的疲劳分析提供了一种新的分析路径和方法,并为车架疲劳分析理论奠定了一定的基础。

1 该车架有限元模型的建立

某型半挂牵引车车架总质量约为0.7t,驱动方式4×2,车架长为5500mm,宽为850mm,高为290mm,材料为16Mn钢。首先利用Pro/E软件绘制了该车架的各零部件,之后装配成车架整体,再将车架装配模型导入到ANSYS中,将半径较小的倒圆角进行剔除,因为它们会白白增加车架模型在 ANSYS中的节点和单元,简化处理后进行单元设置和网格划分,该车架结构主要是由铆钉和螺栓连接而成,采用shell63号板壳单元来模拟车架结构,用MPC184单元来模拟铆钉和螺栓,用combin14号单元、mass21单元和beam4单元来模拟悬架和轮胎,共有92651个单元。该车架的有限元模型如图1所示。

图1 该车架有限元模型

2 该车架的有限元静态分析

利用nCode Design-Life软件进行疲劳分析时,首先应该读入有限元分析结果(rst格式)文件,之后再进行疲劳分析。本文主要研究车架在静态特性中的疲劳分析,静态分析主要是用来计算在约束和静载荷作用下使结构所引起的应力、位移和应变情况,能得到结构的位移、应力和应变的最大值和分布情况。本文以该半挂牵引车在满载弯曲工况下进行了应力、位移和应变分析计算,并以计算结果作为校核该车架强度和刚度的依据。首先需要确定动载系数,用该车架上的静载荷乘以确定的动载系数来校核该车架强度和刚度,因为该半挂牵引车在路面行驶时其承载系统有6个自由度方向的运动,而且系统不是刚体,所以各点的位移和加速度都不同,因此如果不加动载系数对该车架校核会存在较大的误差。由于该车主要运行于高速公路上,根据路况条件,同时结合理论经验确定了动载系数为1.5。在进行位移约束时选择约束了前板簧的3个平动自由度UX、UY、UZ,释放了其3个旋转自由ROTX、ROTY、ROTZ;约束了后板簧竖直方向平动自由度UY。在进行加载载荷时根据该车架各结构系统的主要参数:牵引总质量为18.6t、驾驶室总成及成员总重量为6400N、动力总成7400N,将牵引总重量约为182280N用集中载荷Force的方式平均加载到牵引座附近的车架两个纵梁上,驾驶室总成及成员总重量均分四份也采用集中载荷Force方式加载到前悬架板簧座上方对应的纵梁上,车架承受来自动力总成的力采用均布载荷Pressure方式加载到对应车架位置。

根据四大强度理论的应用范围,选用第四强度理论校核该车架结构的静强度,即:

式中:σ—主方向的主应力

σ1、σ2、σ3—3个方向的主应力

[σ]—材料的许用应力

经过有限元计算后得出车架静态分析结果,在nCode DesignLife软件中输入该有限元静态分析结果,如图2、图3 所示。

图2 该车架静态分析位移分布图

图3 该车架静态分析应力分布图

根据有限元结果位移云图可知,该车架后部(靠近挂车)位移变化较大(红色区域),约为14.36mm,而驾驶室底部的车架位移变化较小,约为6.39mm。根据应力云图可知,该车架绝大部分应力和应变(蓝色区域)符合要求,而与牵引座相连的纵梁附近应力和应变均相对较大。因为此处承受的是牵引座处载荷,来自后部挂车和货物的巨大重量,静载荷相对较大。

3 该车架的疲劳可靠性分析

3.1 定义时间载荷序列

载荷数据定义了汽车的使用环境,也决定了疲劳分析的结果,时间载荷的获取一般是通过实验来实测获取的,而由于本文实验条件有限,故假设该车架的时间载荷输入为理想等幅载荷,采用峰谷值法的载荷谱简化处理方式,如图4所示。

图4 该车架时间载荷情况

3.2 定义材料参数

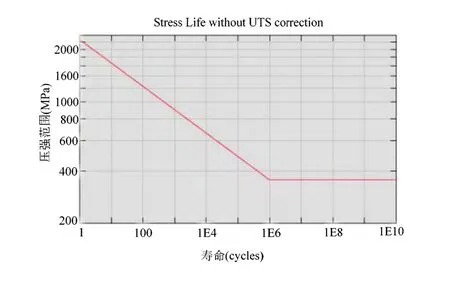

高精度的疲劳寿命预测离不开真实的材料参数输入。根据该车架的主要材料为16Mn钢,弹性模量为210000MPa,泊松比为0.3,抗拉强度为560-660MPa,屈服极限为350MPa,得出了该材料理论S-N曲线。同时根据车架表面处理方式和加工工艺要求对16Mn钢的S-N 曲线采用Goodman 法修正,最后获得该车架的修正S-N曲线如图5所示。

图5 该车架修正后的S-N曲线

3.3 疲劳破坏类型和疲劳设计方法的选择

疲劳寿命指的是疲劳失效时所经受的应力或应变的循环次数[7]。通常把疲劳破坏类型分为高周疲劳和低周疲劳。高周疲劳应力较高,应变较低,一般采用应力S-N曲线(只需测试相对简单的S-N曲线)。而低周疲劳应变较高,应力较低,一般采用应变E-N曲线(需测试相对复杂的E-N曲线)。根据实际情况,确定了该车架属于高周疲劳类型。名义应力疲劳设计法(S-N法)是以名义应力为基本设计参数、以S-N曲线为主要设计依据的高周疲劳设计方法。用S-N 法进行疲劳寿命分析主要基于疲劳累积损伤理论,疲劳累积损伤理论是假定疲劳损伤和破坏是不断累积的,最终达到破坏极限值,导致疲劳破坏。故本文选择S-N法作为该车架的疲劳设计方法[8]。由于对该车架定义的理想等幅载荷频率远低于车架的固有频率(6~15Hz),故本文采用静态疲劳分析的方法。

3.4 疲劳可靠性分析

在ncode软件中设置新的分析流程,如图6所示。

图6 该车架疲劳可靠性分析界面

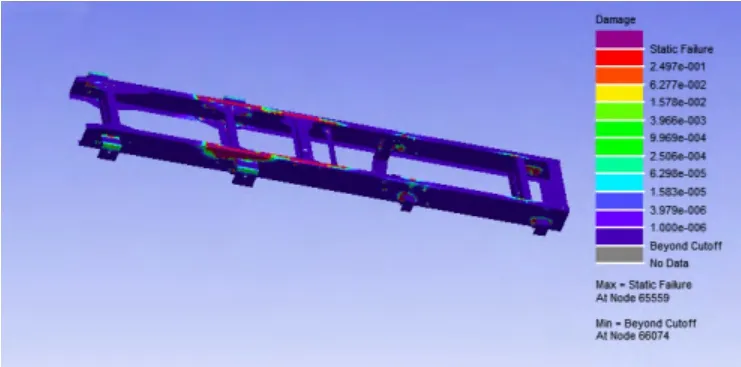

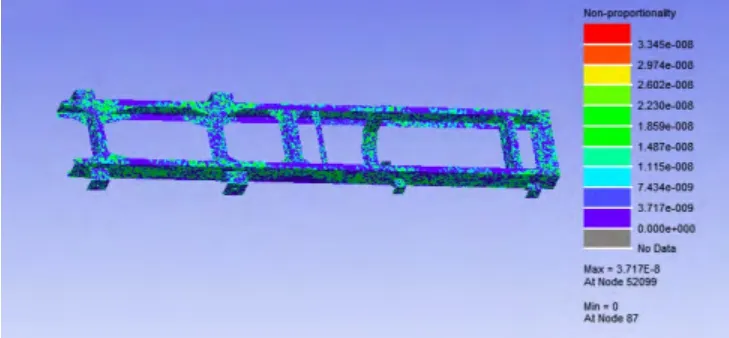

将各个参数设定好后进行该流程的运行分析,分析结束后得到疲劳分析结果云图(如图7~图11所示)和寿命结果列表。

图7 该车架疲劳损伤云图

图8 该车架主应力方向分布云图

图9 该车架非对称性分布云图

图10 该车架双轴比例分布云图

图11 该车架疲劳寿命云图

由于本文只考虑车架的疲劳损伤和寿命,故只对疲劳损伤云图和疲劳寿命云图做相应分析。分析疲劳损伤云图,得出了该车架各部位的疲劳损伤程度,红色区为薄弱区域,该红色区域位于各个板簧座和牵引座的纵梁附近,说明这些部位容易产生裂纹和破坏。疲劳损伤比较严重的部位为该车架受到静应力较集中部位,即牵引座与纵梁连接位置。

根据该车架疲劳寿命云图,可以看出该车架绝大部位的寿命大于251300,循环次数约为25万次,符合安全寿命(105)要求,而红色区域的疲劳寿命远未达到安全要求,此处属于寿命较短位置。查看疲劳寿命列表(表1)结果,发现出现疲劳损伤的节点大部分都集中在牵引座两侧的纵梁上。

表1 该车架部分节点疲劳寿命

结合该车架的疲劳分析结果云图可知,该车架的疲劳破坏首先会发生在牵引座(鞍座)与纵梁的连接部位,在半挂牵引车的运行中此处极有可能发生累积损伤,进而产生裂纹和破坏。故在进一步的改进方案中,通过改进车架结构增大牵引座与纵梁连接处的强度和刚度或者转移此处承受的载荷。这种方法不仅减小了整车优化的盲目性,更能节省材料,同时缩短汽车企业开发新车的周期,降低了企业成本。

4 疲劳破坏实验验证

对该样车进行满载(牵引总质量约为20t)高速路况运行实验,当该样车运行一定的里程时,发现在牵引座(鞍座)与左纵梁连接附近出现不太明显的微小裂纹。

样车实验出现的裂纹位置正好与本文疲劳仿真计算结果相符合,验证了本文有限元分析和疲劳计算的合理性。

5 结 论

采用ANSYS和nCode DesignLife软件相结合,对车架进行了疲劳可靠性分析、计算和研究,得出了车架的疲劳寿命,同时确定了半挂牵引车车架在设计和制造过程中容易发生疲劳破坏和损伤的位置是在牵引座与纵梁连接位置处,之后利用样车进行了实验,对仿真结果进行了实验验证,最终发现实验结果与有限元分析和疲劳计算结果相符合,为车架的结构优化和设计提供了理论依据,为未来汽车车架的疲劳分析提供了一种新的分析路径和方法,并为车架疲劳理论分析奠定了一定的基础。

[1]黄 裕.半挂车市场随政策起舞[N].商用汽车新闻,2011-7-11(24).

[2]阚 萍, 李源源, 吴道俊, 钱立军.基于频率响应分析的越野车车架疲劳寿命预估[J].车辆与动力技术,2011, 122(2): 9-13.

[3]孙凌玉, 吕振华.利用计算机仿真技术预测车身零件疲劳寿命[J].汽车工程, 2001, 23(6): 389-391.

[4]Sigmund K A.Fatigue assessment of aluminum automotive structure [D].Norwegian: Norwegian University of Science and Technology, 2002.

[5]朱才朝, 张伟敏, 乔 莉, 李旭东.摩托车车架系统疲劳强度分析及寿命预估[J].汽车工程, 2007,29(10): 900-904.

[6]匡 霞.CA612OU22DI型客车车架的随机振动和疲劳分析[D].哈尔滨: 哈尔滨工程大学, 2009.

[7]刘学新.循环荷载作用下混凝土破裂机理研究[D].天津: 河北工业大学, 2008.

[8]陈 科, 王 峰.结构有限寿命设计法——名义应力法[J].中国重型装备, 2010, (2): 1-3.