基于触摸屏与PLC的脚轮支架冲压自动线控制系统设计

刘其洪,郭 建

(华南理工大学机械与汽车工程学院,广东广州 510640)

0 引言

目前国内脚轮支架多是手工冲压生产,传统的人工上下料冲压不仅安全性低,而且工人容易疲劳,造成生产事故。近几年来,有部分国内厂家采用多工位级进模生产脚轮支架,可以在一副模具中完成冲裁、弯曲、拉伸翻孔等多种冲压工序[1],从而提高了脚轮支架的自动生化生产程度,但是级进模对冲床的要求高,所以很难广泛应用。国外的多台冲床连线机械手是专为搭配3台以上冲床连续自动化冲压作业所设计的冲压机械手[2],可以用于脚轮支架的自动化生产,但是价格非常昂贵。文中根据客户的要求,专门设计了一种脚轮支架自动化冲压生产线,以提高生产效率,提升产品竞争力。

1 工艺流程和生产线的组成

脚轮支架加工工艺流程如图1所示。生产线需要完成上料,冲孔压印,拉深成形,侧冲孔,以及脚轮支架顶部的冲孔,整形等工序。文中设计开发的自动化生产线由6台机械手、4台冲床和1台上料机组成。

图1 工艺流程

脚轮支架生产线的示意图如图2所示,冲孔压印工序采用了一个有两工位的机械手,定义为一号机械手。拉深工序采用了2个机械手,定义为二号机械手和三号机械手。侧冲孔工序采用了2个机械手,定义为四号机械手和五号机械手。顶部冲孔和整形采用了2个机械手,定义为五号机械手和六号机械手。机械手的任务是自动抓取上一工位完成冲压的脚轮支架零件,并运送到下一工位,并且准确地放入模具的指定位置。根据各个工序和模具的特点,一号到五号机械手需要实现Z轴的升降和旋转运动以及机械手末端的抓取、翻转等运动,六号机械手需要实现Z轴的升降以及X轴的水平移动。

2 控制要求

脚轮支架冲压自动化生产线要实现工件的快速取放与运输,除了要保证可以连续稳定可靠的运行,还有以下功能要求:

(1)紧急停止,系统在工作状态随时会遇到紧急情况,所以需要在设备上安装紧急停止按钮。一旦发生紧急情况,只需要按下紧急停止按钮,整套生产线立即停止工作;紧急情况处理后,按原点复归按钮使生产线各部分回归原位;

(2)安全性。脚轮支架自动化生产线的冲床的冲压力都在40 t以上,只有保证脚轮支架入模到位,各个机械手没有运动障碍,压力机方可冲压,否则压力机不能动作;

(3)生产运行模式切换,该条生产线的运行方式有单次生产模式和循环生产模式。单次生产模式主要用于设备的监测、调试,循环生产模式主要用于实际的生产过程;

图2 脚轮支架生产线示意图

(4)故障监测报警。要求在生产线在生产运行模式中,一旦出现错误(定位失误、工件滑脱等),传感器检测后,蜂鸣器就会报警,系统进入报警中断模式,故障排除后,按下报警复位后,系统继续运行。

3 控制系统硬件设计

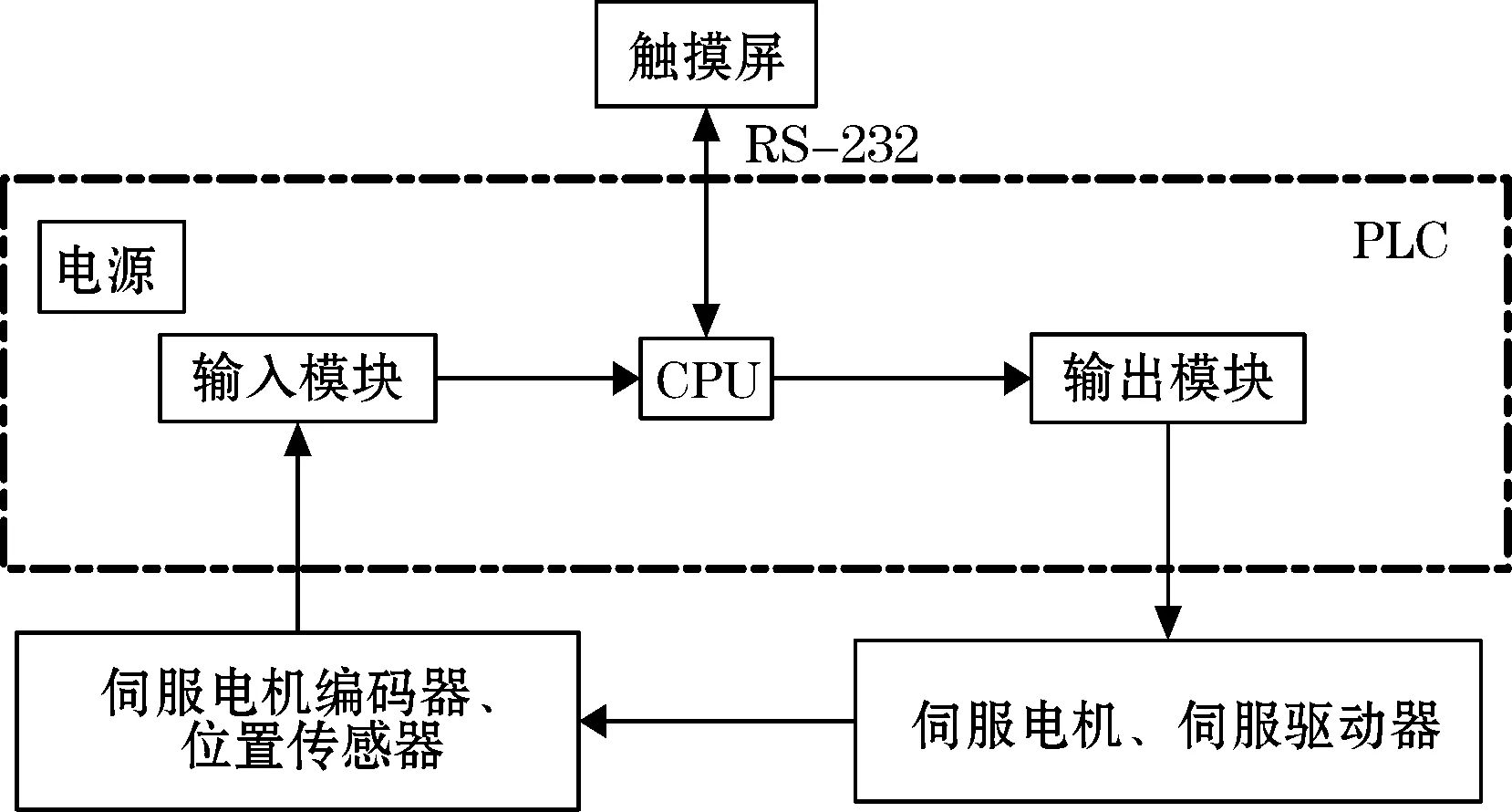

可编程控制器(PLC) 具有通用性强,维修方便,可靠性高,编程简单等优点[3]。但是PLC也有缺点,它在人机对话、故障判断和线路修改等方面不方便。为了能直观的了解自动化生产线的加工过程和对加工过程的实时在线监控,需要选择一个上位机来配合PLC,这样才能组成一个性能优良的自动控制系统。因此设计了一套基于PLC和触摸屏的脚轮自动化生产的控制系统。因此设计了一套基于PLC和触摸屏的脚轮自动化生产的控制系统。系统的硬件结构如图3所示。

图3 系统硬件结构

PLC内部的CPU单元负责是控制整个自动化生产线的控制过程。触摸屏通过RS-232串口和CPU通讯,传达用户的指令。系统输出模块向伺服驱动器传送输出信号,进而使伺服电机运动,控制机械手的升降运动和机械臂的旋转运动。同时伺服电机内部的编码器和位置传感器把机械手的位置信号反馈到输入模块,CPU单元从输入模块读取数据,进而改变伺服电机的运动状态,由此构成了整个控制系统的回路[4]。

根据生产线所需要的I/O点数量,确定PLC的型号和触摸屏型号。PLC选用的是FX3u-80M[5]型号的产品,触摸屏的型号是A975GOT1000[6]型号的产品。

4 控制系统软件设计

控制系统软件设计包括PLC控制软件和触摸屏设计软件两部分。

4.1PLC控制软件设计

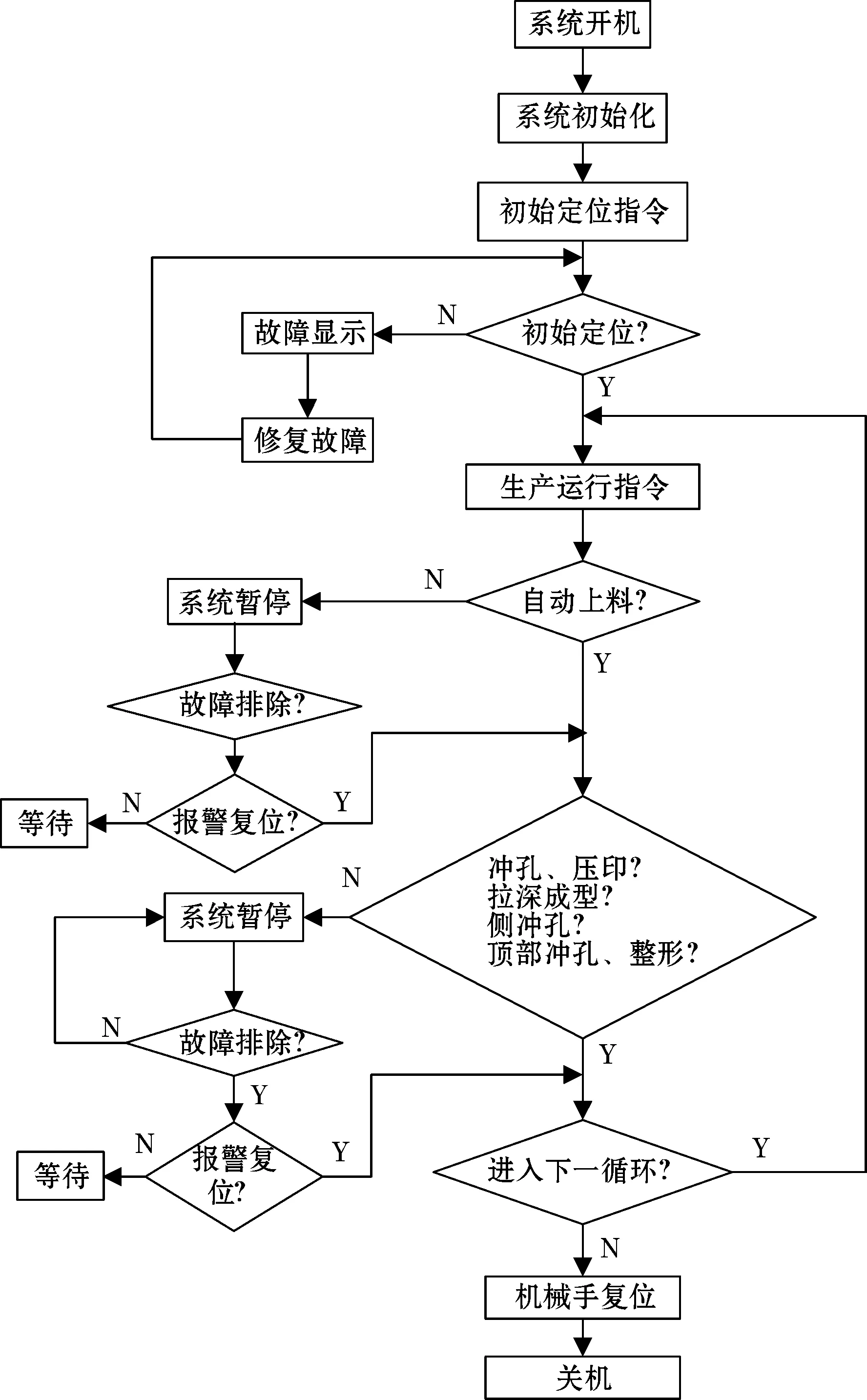

GX-Developer软件是用于三菱系列PLC的编程软件,具有项目管理、程序输入、编译链接、模拟仿真及程序调试功能。程序采用SFC顺序功能图编写,程序包括初始化模块和生产运行模块。控制程序的流程如图4所示。

图4 控制系统程序流程图

控制系统上电后,首先进入初始化模块,只在程序上电后执行1次,然后进入运行模块。其中最先必须进行初始定位模式,当机械手接收到初始定位指令后,根据位置传感器反馈信号机械手升降、旋转回到原点位置,再执行预设的位置控制指令运动回到初始位置。初始定位完成后,进入生产运行模式,上料机自动上料,然后机械手以取件、搬运、送件的循环顺序开始运行,依次完成冲孔压印,拉深成形,侧冲孔,顶部冲孔,整形等工序。在生产运行模式中,无论哪一道工序出现故障,经过传感器检测后,系统就会进入报警中断模式,运动即刻停止,排除故障后,按下报警复位按钮,就可以继续生产运行。生产结束后,向机械手发送复位指令,机械手回到初始位置,等待关机。

初始定位过程要求既迅速又准确,机械手的定位依赖于伺服电机的运动,该系统伺服电机的控制方式采用的是位置控制,输入的脉冲数控制机械手的位置,以输入的脉冲频率来控制速度。对伺服电机的最高速度、爬行速度、原点回归速度以及加速和减速时间等一系列参数进行赋值的PLC梯形图如图5所示。

图5初始定位对应的参数赋值程序

4.2触摸屏软件设计

GT Designer3是人机界面编程软件,它提供了多种功能器件和功能组件,能组合各种显示和控制功能。触摸屏软件设计包括界面设计和信息设计,设计步骤可以分为3个部分。

(1)创建可视化的界面,在实际应用中,要结合加工的控制要求设计不同的画面[7];

(2)设置通讯参数以实现触摸屏与PLC之间的数据通信;

(3)设定变量。变量在触摸屏的组态功能与PLC的相应I/O接点以及存储单元之间建立联系,实现触摸屏敏感元件对PLC参数的输入,PLC当前值以及报警信号向触摸屏的输出,最后通过触摸屏RS-232串口实现与PLC的通讯[8]。

为实现触摸屏的触控功能,需对初始定位按键进行数据写入设置,并编写相应的PLC代码(梯形图)。与初始定位按键所对应的PLC程序如图6所示。

图6 初始定位按键对应的PLC程序

根据脚轮加工生产线的控制要求,设计的触摸屏主窗口界面如图7所示,故障报警界面如图8所示。初始定位模式用于系统复位到系统设置状态;在生产线自动运行前必须先启动初始定位模式;启动单次生产模式和循环生产模式必须进行系统的初始定位,当运行中出现故障,触摸屏就弹出故障显示界面同时蜂鸣器报警,故障排除后,按下报警复位,生产线继续运行。

图7 触摸屏主窗口设计

图8 报警界面

5 结束语

脚轮支架冲压自动化生产线已经运行一年多,系统运行稳定,界面操作方便,自动化程度高,充分发挥了触摸屏人机界面友好的特点和PLC功能强、编程简单、故障率低、易维护保养等优点,提高了生产效率,降低了工人的劳动强度,很好地满足了客户的要求。

参考文献:

[1]陈炎嗣.多工位级进模的发展与应用.金属加工(冷加工),2013(2):14-17.

[2]松冈自动化.http://www.aicne.com.

[3]王俊英,谭红川.基于PLC和触摸屏的高精度内圆磨床控制系统改造设计.制造业自动化,2012,34(16):31-133.

[4]王焱,叶高翔,朱善安.PLC和触摸屏在石英晶体谐振器组装系统中的应用.机电工程,2006,23(10):49-51.

[5]MITSUBISH公司.FX3U系列微型可编程控制器编程手册,2009.

[6]MITSUBISH公司.A985GOT/ A975GOT/ A970GOT/ A960GOT用户手册,2007.

[7]HUANG,Qian,Qing,Hai,Heng,Jian,Sun.Designing Industrial Batching Based On Touch Panel And PLC .The Ninth International Conference On Electric Measurement And Instrument,2009,(3):281-284.

[8]岳明君,赵振.触摸屏和PLC在棉花打包机控系统中的应用.机电一体化,2006,12(2):66-67.

作者简介:刘其洪(1966—),副教授,主要研究领域为数字制造及计算机应用、计算机数控技术、现代检测与监控技术。

E-mail:qhliu@scut.edu.cn.

郭建(1987—),硕士研究生,研究方向为数字制造及计算机应用研究。E-mail:gj8912866@163.com