特别策划:混凝土原材料性能突变问题讨论之3:集料

特别策划:混凝土原材料性能突变问题讨论之3:集料

集料的质量突变和应采取的措施

编者按:混凝土生产需要到的原材料有:水泥、砂石、矿物掺合料、外加剂等。不同地区生产的原材料在性能上存在着差异,就是同一地区、不同厂家,甚至同一厂家不同时期生产的原材料的性能都会有变化。当混凝土搅拌站所用原材料性能发生突变时,仍按平常配比生产混凝土,会引发混凝土质量问题。近期特别策划将针对这方面做一系列的讨论,分别讨论由水泥、砂石、矿物掺合料、外加剂的性能突变引起的混凝土质量问题以及所采取的相应解决措施。本期讨论集料。

戴镇潮(武警水电第二总队)

集料又称骨料,一般占混凝土体积的 3/4 左右,在混凝土中主要起填充作用,以减少体积最不稳定的水泥浆,提高混凝土的体积稳定性。骨料来源丰富,容易采集、生产,价格远低于水泥及掺合料,加入混凝土中将降低水泥及掺合料用量,从而显著降低成本。所以,在满足设计、施工要求的前提下,混凝土中应尽可能多用骨料。

骨料按成因分为天然和人工两大类。天然骨料主要是河砂、河卵(砾)石,此外还有山砂、山砾石及戈壁砂石和海砂、海砾石;人工骨料主要是岩石经机械破碎而成的碎石、人工砂,此外还有工业废料如矿渣制成的骨料,废弃混凝土建筑物破碎而成的再生骨料,以及人工焙烧而成的陶粒等。

为保证混凝土质量和便于管理,骨料分成细骨料和粗骨料。粒径 5mm 以下的为细骨料,即砂子;粒径 5mm 以上的为粗骨料,即石子。

骨料的选择首先应保证所配制的混凝土质量满足要求,其次要就地(或就近)取材,尽量降低成本。

由于骨料在混凝土中含量高,对混凝土性能的影响也大。为了保证混凝土质量,一般主要要求骨料:① 坚硬耐久,强度应大于混凝土 1.5~2 倍;② 在混凝土中不起不良的化学作用;③ 有害物质含量尽可能少;④ 颗粒形状良好。对骨料的品质要求,详见有关规范和标准。需要指出的是,达到规范和标准要求的骨料,通常都能配制成质量满足要求的混凝土;但是有些指标没有达到规范和标准要求的骨料,也能配制成质量满足要求的混凝土。这是因为有些指标不影响混凝土质量,如级配、空隙率、针片状颗粒含量等,仅对混凝土的水泥用量有影响;有些指标虽然影响混凝土质量,如软弱颗粒含量、压碎指标、云母含量等,但对不同质量要求的混凝土的影响程度不同,质量要求高的混凝土不能采用,质量要求低的混凝土可能可以采用,这最终要通过混凝土试验来确定。而有害成分如含泥量、有机物含量、硫化物含量、含盐量超过规定的骨料,应严格控制,未经处理不能用于混凝土中。

1 砂子细度模数变化对坍落度和泌水率的影响

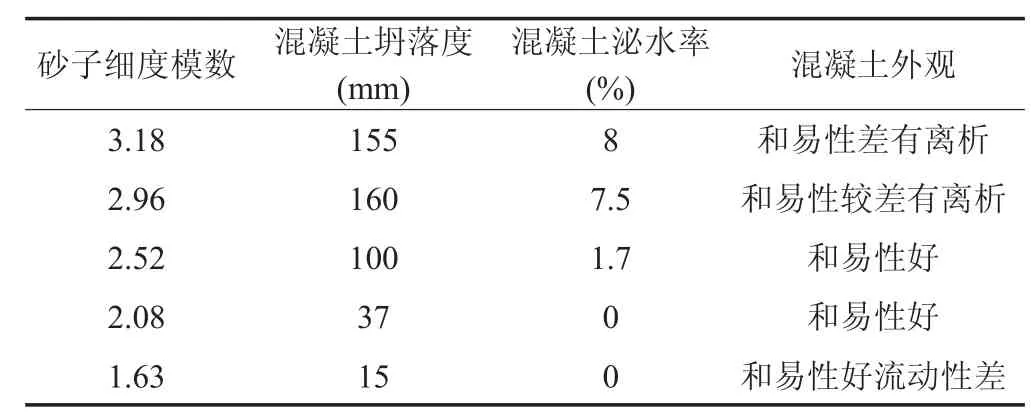

砂子细度模数变化对混凝土坍落度和泌水率的影响可通过以下试验举例说明。试验用的不同粗细砂子,是由粗砂和特细砂按不同比例配合而成细度模数为 3.18、2.96、2.52、2.08、1.63,试验保持混凝土配合比不变:水泥 250kg/m3、砂795kg/m3、5~20mm 卵石 458kg/m3、20~40mm 卵石 686kg/ m3、水 163kg/m3,其坍落度和泌水率及外观描述见表1。

表1 不同粗细砂子拌制的混凝土坍落度、泌水率及外观

表1 的结果说明砂子细度模数减小,混凝土坍落度降低。这主要由于砂子变细,表面积增大,包裹砂子表面后剩下起润滑作用的水泥浆减少造成的。此外,粗砂表面积小,饱水性差,混凝土易泌水、离析,显得粗糙,和易性及粘性差;细砂混凝土则饱水性好,几乎不泌水,和易性好,也不易离析。

2 砂子细度模数变化对混凝土配合比的影响

图 1 砂粒挤开粗骨料的示意图

表1的试验结果已经证明,原使用较粗砂的混凝土,改用较细的砂,坍落度将减小,甚至无法施工;原使用较细砂的混凝土,改用较粗的砂,则坍落度将增大,但易泌水、离析,甚至不能捣实(砂浆不足)。要获得相同质量和相同流动度的混凝土,当砂子粗细不同时,固定水灰比以保持强度等质量不变,同时调整砂率来保持流动度(坍落度)大致相同。结果是砂粗则砂率大,砂细则砂率小。主要是粗砂对粗骨料(石子)的“干涉”作用大,砂粒挤开粗骨料的程度大,使粗骨料的空隙率明显增大(示意于图 1),于是填充粗骨料空隙的砂子就要增多,否则砂浆将不能填满被挤开的粗骨料空隙,混凝土不能振捣密实;细砂则相反,对粗骨料的“干涉”作用小,用较少的砂,砂浆即能填满粗骨料的空隙。故砂子粗细对混凝土配合比(主要是砂率)有相当大的影响。按照确定混凝土配合比的原则,即在保证质量和施工性能(即水灰比和坍落度)不变的前提下,尽量降低或不增加用水量。

3 砂子细度模数变化对混凝土强度的影响

在施工过程中,当砂子比预定的细时,拌出的混凝土坍落度偏小。为保证施工操作需保持预定的坍落度,往往简单地(也是错误地)采取多加水的办法来解决,结果增大了水灰比导致强度降低。这易使人们产生细砂混凝土强度低于粗砂混凝土强度的错觉。实际上,只要保持水灰比不变,和有一定的流动度(即有足够的水泥浆填充砂子空隙和包裹砂子表面)砂子粗细就不会影响混凝土强度。

4 骨料的空隙率变化对混凝土性能影响

骨料的空隙率主要影响混凝土中的骨料和水泥浆体积。骨料空隙率越小,混凝土中骨料体积越大,水泥浆体积越小,混凝土的成本就越低。所以,确定混凝土成分配合时,应尽量降低骨料的空隙率。

5 粗骨料的最大粒径变化对混凝土性能影响

最大粒径是粗骨料的重要指标,通常习惯地以它来衡量粗骨料的粗细程度。骨料最大粒径也是混凝土的重要标志之一。骨料最大粒径决定以后,混凝土成分配合的一些重要参数(如用水量、砂率、表观密度等)就可大致确定。

(1)骨料空隙率和表面积

Dmax越大,骨料空隙率越小,表面积也越小;相反,则骨料空隙率越大,表面积也越大。

(2)混凝土的砂率、用水量和水泥用量

由于 Dmax越大,骨料空隙率越小,表面积也越小,混凝土中填充骨料空隙和包裹骨料表面积的水泥浆越少,于是用水量和水泥用量越小,参见图 2;也由于 Dmax越大,粗骨料空隙率越小,混凝土中填充粗骨料空隙的砂浆越少,于是砂用量(砂率)越小,亦示于图 2。从而降低造价,也降低水化温升及干缩率,有利于提高混凝土的体积稳定性,防止裂缝。Dmax越小,则相反。

图 2 不同骨料最大粒径混凝土的用水量相对值和砂率(坍落度4~8cm,砂子细度模数 2.5)

(3)骨料生产成本

对天然卵石来说,Dmax增大,大粒径卵石被多利用,可减少弃料,提高利用率,降低生产成本。对人工骨料,Dmax增大,则可降低破碎能耗,降低生产费用,因为粒径大的破碎能耗低于粒径小的;还可减少混凝土用砂量(混凝土含砂率与 Dmax的关系亦见图 2),降低人工骨料生产总成本,因为人工砂的生产成本比碎石高得多。Dmax减小,则骨料生产成本提高。

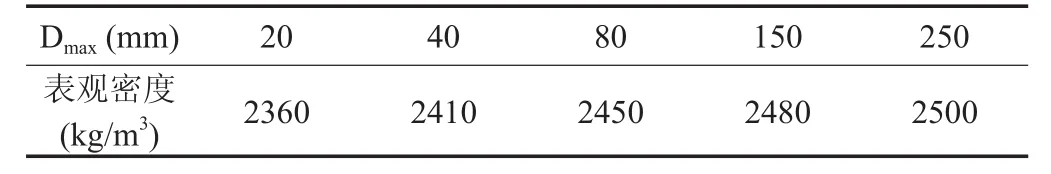

(4)混凝土的密度

由于骨料的表观密度大于水泥石,Dmax增大混凝土中骨料用量增大,水泥石量减少,混凝土的表观密度随之增大,参见表2。增大 Dmax,有利于重力式建筑物(如大坝、挡土墙)稳定安全。

表2 不同 Dmax的混凝土的表观密度

按上述,所以在施工条件的允许下,应尽可能增大Dmax。

大型水利水电工程比较重视采用大的 Dmax。因为结构尺寸大(如大坝),无筋或少筋,混凝土防裂要求高,必须而且也有条件采用大的 Dmax。我国大坝混凝土的 Dmax大多采用 150mm。鉴于增大 Dmax的好处,国外有采用 250mm 和300mm。由于工程量大,每立方米混凝土少用几公斤水泥,整个工程将可节约大量水泥,从而降低工程造价,也促使采用大的 Dmax。

大体积混凝土,在无大型拌和、运输、振捣设备时,可在浇筑过程中埋块石。这也是增大 Dmax。

工业民用建筑的结构尺寸小,Dmax采用较小。加上近年来大多采用泵送混凝土,由于泵送管道直径的限制,Dmax几乎都不大于 30mm,最大不大于 40mm,即使有些结构尺寸稍大也是如此。这虽然施工方便了,但用水量和水泥用量很大,增加了混凝土生产成本,也降低了体积稳定性,容易开裂。

6 粗骨料的级配对混凝土性能的影响

级配即各分级骨料的配合,亦称颗粒组成。骨料分级后,可配成空隙率和表面积较小的级配,就可使混凝土水泥浆体积较小。

选择粗骨料级配是确定混凝土成分配合的重要内容。确定粗骨料级配应兼顾以下三个方面:

(1)尽可能采用最优级配

最优级配即用水量和水泥用量最小的级配。特别是大型工程,混凝土数量大,采用最优级配节约水泥和降低工程造价的效益是十分可观的。同时,由于用水量和水泥用量小,混凝土体积稳定性好,不易裂缝。

(2)满足施工要求

制成的混凝土应有较好的和易性,不易分离,最关键的是能振捣密实。试验室内选得的最优级配,应经现场施工的检验,使满足施工要求。

(3)降低骨料生产成本

对于卵石,应考虑其天然级配,尽量减少弃料,也有利于各级骨料均衡供应,避免出现某级骨料供不应求,影响施工。当然,兼顾天然级配可降低骨料生产成本,但可能要多用水泥,这时就要权衡利弊得失,选定粗骨料级配。

对于人工骨料,应考虑破碎机的生产级配,多用大粒骨料,尽量降低破碎能耗。好在破碎机的生产级配大粒含量较多,与最优级配接近;而且人工骨料生产系统可灵活掌握,生产满足任何级配的需要,一般不会存在弃料和某分级骨料供不应求的问题。

总之,选择粗骨料级配必须兼顾这三个方面,不可偏废,但在不同条件下要有所侧重。

混凝土中的粗骨料实体积(或砂浆体积)明显受粗骨料的最大粒径和级配、砂子粗细、坍落度大小的影响:

(1)粗骨料的最大粒径越大,级配越好,颗粒越接近圆形,表面越光滑,其空隙率和表面积越小,填充空隙和包裹表面的砂浆体积(包括水泥、掺合料、水、空气和砂子的体积)可越少,相应地粗骨料的用量可越大。

(2)砂子粗,填入粗骨料中,粗骨料颗粒间隙被挤开的程度大,填充的砂浆体积需增大,相应粗骨料的用量就减小;砂子细,粗骨料被挤开程度小,填充的砂浆体积可减小,粗骨料用量就增大。

(3)另外,坍落度增大,用水量增大,砂浆体积随之略有增大,粗骨料用量则略有减小;坍落度减小,砂浆体积随之略有减小,粗骨料用量将略有增大。当粗骨料种类、最大粒径、级配和砂子粗细及坍落度要求确定后,不少工程的实用混凝土成分配合结果表明,在水灰比 0.4~0.7 范围内,粗骨料实体积变化很小,除个别外,不超过 3%,大多不超过1.5%。

赵恒树(山东亿辰混凝土有限公司,总工程师)

粗骨料又称石子,也就是我们常说的碎石和卵石。临沂地区常用的是碎石,但又因石质的不同分为石灰岩碎石和花岗岩碎石。花岗岩碎石与石灰岩碎石相比,具有片状颗粒较多、吸水率较大的特点,因此,在设计混凝土配合比时应增加用水量和胶凝材料的用量。由于花岗岩石材的硬度较高,在破碎时所产生的片状颗粒较多,采用这种石子配制混凝土时,在配合比相同的条件下(与石灰岩石子相比),混凝土拌合物的流动性就稍差一些。若想要达到相同的流动性,就必须增加适量的粉煤灰或者其他胶凝材料。花岗岩石子的质量比较稳定,只要是颗粒级配调整好后,其他指标变化不大。性能变化大的是石灰岩石子。下面就重点谈谈石灰岩石子的质量突变现象和应采取的应对措施:

(1)颗粒级配突变:由 5~25mm 或 5~31.5mm 的连续级配变成了 10~25mm 或 10~31.5mm 的单粒级级配。在所进石子的料堆上看不到小于 10mm 的石子颗粒。采取的应对措施是:增加石子总用量约 10% 的粒径为 5~10mm 细石子,该细石子的用量要从石子总量中扣除。也可以增加 4%的砂率,来提高混凝土拌合物的流动性。这两种方法都应增加 10kg/m3的水泥用量,以弥补骨料比表面积的增加。

(2)含泥量的突变:较好的石子含泥量都在 1% 以内,当发现所进石子表面 1/3 以上的颗粒都粘有黄泥时,此时的含泥量已经大于 2%。采取的措施是:增加外加剂的掺量0.1%~0.3%,因为泥土会吸附外加剂,含泥量越大,所增加外加剂的掺量也越大,反之越小。

(3)页岩含量的突变:较好的石子是不含有页岩颗粒的。当发现所进料堆中片状颗粒较多,并且颜色明显发青时,必须检测页岩颗粒和针片状颗粒含量。若经检测此两种颗粒含量超过 10% 后,必须采取增加用水量和水泥用量(在保持水胶比不变的情况下)的措施。

聂法智(北京奥航集团,总工程师)

骨料的变化情况可能会导致混凝土的某些现象:

一、颗粒变大,在生产过程中,如果石矿所供应的石子粒径一直为同一个粒径时,生产基本上可以很稳定。但石子的粒径变化后,很容易造成混凝土的骨料外露的情况发生,严重的还会导致混凝土的离析、泵送时候的堵管等。造成这类情况的原因是:(1)石矿石子的粒径变化,比如原先颗粒粒径最大为 25mm 的,由于生产出来的 31.5mm 的多了,25mm 的供不应求时,就会供应较大粒径 (31.5mm) 的石子过来。如在收货的时候没有发现,就容易出现这类上述情况的发生。(2)堆放过程中,堆放过高,由于骨料自身的滚动,从堆料的顶部会滚落下来,导致外围的石子颗粒均偏大,而堆场中间的石子粒径偏小。在生产过程中,用到外围的石子时也容易出现上述的现象,而用到里面的时候,就显示出没有什么大的颗粒。

针对上述第一种情况,可以在进货的时候及时查看,加强管理来处理,实现分场堆放,则可以避免该情况的发生。第二种情况,可以采取对下料溜槽进行处理,使得堆放的骨料可以相对比较均化,避免不同粒径的分层。

二、石子里面的石粉含量变化,在石子供应紧张的时候或者某些供应商的问题,供应的石子里会出现夹心(石子+石粉+石子)的情况,在生产过程中,如果使用到这类石子时,通常会导致是混凝土坍落度损失过快,混凝土粘料情况比较严重,尤其是低坍落度的混凝土,这类现象尤其严重。对混凝土的质量影响很大。表现在:用水量突然变大,坍落度损失快。

处理意见:

(1)增加混凝土的用水量以及外加剂的用量;

(2)减少这类石子的进场,从源头制止这类情况的发生。

三、石子里面的风化石:在石子开采过程中,有时开采到岩层的表层时,会带入很多的表层石子(风化层),这类石子的压碎值均不高。在铲车等上料过程中基本上会压碎,有些严重的,遇水后会化开。这类石子还有一个现象是吸水率比较大,通常情况下,含量在 30% 左右的风化石的混凝土的用水量要大于一般混凝土的用水量,大约在 40~60kg 左右。在验收过程中,回弹基本上都不能符合要求。

针对这类情况,通常建议,严禁使用风化石的骨料。

四、石子的含泥量。含泥量的大小直接影响混凝土的和易性、坍落度以及后期的强度与耐久性。对于有条件的,可以采取冲洗的办法,保证石子含泥量的百分率,从而可以保证混凝土的质量和成本。

高国成(威海市威龙建筑安装有限公司,技术经理)

混凝土骨料是指粗骨料(石子)和细骨料(砂子),在混凝土中起到骨架的作用,同时也是混凝土原材料中比较稳定的材料。粗细骨料的比例即砂率是影响混凝土和易性的主要因素,同时也是影响混凝土耐久性能的一个重要因素。尤其是现代的商品混凝土大多数都是泵送混凝土,泵送混凝土对砂率的要求也是很高的,一般为 35%~45%,由于地方性骨料的影响,有的普通 C30 混凝土的砂率都高达46%~47%,但是只要配合比合理,一样可以配制出和易性和耐久性符合要求的泵送混凝土。这就要求我们通过配合比实验确定最佳砂率来满足生产要求。在实际生产中骨料的变化影响着混凝土的和易性和施工性。①粗细骨料含水率的变化。尤其是大雨、雪过后或者新进含水率过高的骨料都会使砂率发生了变化,如果不及时调整,就会造成细骨料不足,粗骨料过多的现象,同时单方用水量过大,混凝土出现离析、含砂不足,泵送困难。作为技术人员要及时实验,通知搅拌人员及时调整加大含水率,同时要调整单方用水量;②粗骨料颗粒级配、针片状、石粉含量、含泥量等引起的和易性变化。粗骨料级配突然出现级配大,砂率应降低,断续级配过大,砂率反而要提高。针片状过多,混凝土的流动性能降低,严重要调整水泥浆体和砂率。石粉含量变化也是影响混凝土和易性的因素,要严格控制。含泥量过多也要调整外加剂的掺量和降低砂率;③细骨料的变化。细骨料的颗粒级配、含泥量、泥块含量也是影响砂率的因素,调整办法与粗骨料大同小异。

尤其现在骨料的骨料开采管理很混乱,基本上供货商供应什么样的材料,搅拌站就需根据材料调整配合比,这无疑对于优化配合比是一个阻碍。要根据现有的骨料供应商的材料,采取级配分不同厂家采购。根据实验比例搅拌站自己混合使用,确定一个良好的连续级配,对于控制砂率和优化配合比是非常关键的,而不是被动的根据骨料供应商供应的材料而随意地掺加。

陈培标(连云港阿福建材有限公司,总工程师)

早期我们对骨料的认知是在混凝土中主要起到骨架支撑作用,故骨料又被称着骨料。所以对骨料的要求仅从混凝土强度的影响,即水泥石与骨料的粘结牢度。所以对普通商品混凝土而言,只要符合 JGJ52—2006《普通混凝土用砂、石质量及验收标准》要求的骨料,骨料对混凝土工作性能和后期质量的影响几乎或略不计。

然而,近年来由于国家对国土资源的管制,部分地区混凝土原材料资源出现了较大的紧张和变异。尤其是骨料的品种、来源的不同和突变,使经常出现不符合 JGJ52—2006《普通混凝土用砂、石标准》要求的骨料出现生产过程中。故而商品混凝土的工作性能和后期质量也发生了较大的变异。

不管问题如何千变万化,但不外乎归纳为粗骨料的品种和含泥量的不可控。2013 年苏南地区碎石由于受浙江石矿山关闭风潮的影响,大多数商砼站的采购来源不再固定,原来使用浙江矿的碎石改成常州溧阳、安徽、湖北等地不同类型碎石。甚至有个别黑心供应商将不能使用于混凝土的油页岩石、煤矸石掺混进常规粗骨料中。上述现象的发生造成两方面结果:一是混凝土强度的下降,二是混凝土流变性能变差。

笔者曾经拿过两个类型的碎石做过低强度等级混凝土试拌试验,一类是起骨架作用的常规碎石,另一类是不能起骨架作用的碎石。水灰比 0.48 的 R28 强度分别是:起骨架作用的为 48.2MPa,不起骨架作用的为 37.2MPa;与冯乃谦先生的理论吻合。混凝土坍落度经时损失方面:起骨架作用的初始坍落度 205mm,1h 后坍落度为 185mm;不起骨架作用的初始 坍落度 170mm,1h 后坍落度为 70mm。在 4h 后,上述两个试验样本坍落度均为 0mm,并分别加水和减水剂再拌合试验,起骨架作用的碎石混凝土仍能打开,并具有流变性能,而不起骨架的样本不具有上述作用。故而不起骨架作用的粗骨料拌合的混凝土在失去塑形后不能降级使用。

粗骨料的另一突变是含泥量、石粉严重超标。标准里碎石无石粉含量说法,均归为含泥量。实践中泥与石粉对混凝土的强度与工作性改变各有不同。含泥量对混凝土强度、裂缝有较大的影响,石粉对混凝土工作性能影响较大。笔者的试验数据为:每方混凝土中石粉含量 ≤20kg 时对混凝土的坍落度经时损失、28d 抗压强度影响较小,当每方混凝土中石粉含量达 30kg 时,3h 后混凝土出现假凝。故而粗骨料的石粉含量控制指标应综合其他材料确定。

细骨料近年来由原来的只使用 Ⅱ 级配中砂自然砂逐渐发展成特细砂、人工砂和自然中砂混合使用特征。浙江部分地区使用的人工砂与自然砂中砂接近,故可单独配制混凝土。特细砂在江苏地区应用较多,该品种只能与中、粗砂混合使用。细骨料突变主要反映在三个方面:一是人工砂的石粉含量过高,二是泥含量超标,三是级配不合理。石粉含量过高与粗骨料一样,改变的是混凝土的工作性能;级配不合理改变的是混凝土的和易性,即造成砂率过高或者砂率较低,从而造成强度降低和堵泵。人工砂的使用还应考虑其化学指标氧化铝含量的控制,并避免人工砂母岩与拌合混凝土的碎石母岩一致,以避免混凝土中氧化铝总含量过高,造成混凝土水化反应过速。

骨料的突变不管是母岩的变化,还是含泥量、石粉含量的超标,归根结底主要还是与其他材料的相容性问题,尤其是对外加剂的影响较大。含泥量和石粉含量超标过高,外加剂分子则被大量吸附,使外加剂未能起到预期作用。

总而言之,不管骨料如何变化,只要一做好管控工作,二多做试验分析,突变引起的后果均能得到有效控制和解决。

张伟(临沂大学建筑学院,高级工程师)

粗骨料(碎石、卵石)影响混凝土品质的关键因素有:粗骨料的连续性级配发生变化;粗骨料的针片状含量发生变化;粗骨料含泥量发生变化;粗骨料含水量发生变化;粗骨料的压碎值指标;含有气孔的粗骨料的吸水率;粗骨料潜在的碱骨料反应等。

(1)正常情况下,粗骨料应该满足或者接近 5~25mm或 5~31.5mm 的连续性级配要求,如果粗骨料的连续性级配发生明显变化,则需要增加混凝土砂率 2%~4%,同时混凝土外加剂掺量增加 0.1%~0.2% 来调整混凝土配合比,满足混凝土技术性能。

(2)粗骨料的针片状含量理应满足国家或行业规范要求,如果混凝土粗骨料针片状含量突然明显增加,则需要增加混凝土砂率 2%~4%,同时混凝土外加剂掺量增加0.1%~0.2% 来调整混凝土配合比,满足混凝土技术性能。

(3)粗骨料的含泥量理应满足国家或行业规范要求,如果粗骨料含泥量增加明显,一是通过水洗法淘洗粗骨料;二是通过适当增加混凝土外加剂的掺量 0.1%~0.4%(具体数字通过试验确定)来调整混凝土配合比,满足混凝土技术性能。

(4)一般情况下,粗骨料的表面含水率在 0%~1.5% 之间,粗骨料的表面含水如果波动在正负 0.5% 以上时,就要考虑修正混凝土生产时的单方混凝土用水量。

(5)粗骨料的压碎值指标理应满足国家或行业规范要求,如果压碎值指标不满足规范要求,就要考虑掺配硬度更大一些的粗骨料,具体比例由试验确定,还要考虑到尽可能满足 5~25mm 或 5~31.5mm 的连续性级配要求。生产实践中,碎卵石可以和碎石搭配使用。

(6)有的地方粗骨料含有气孔(非陶粒),使用这类粗骨料时,要经过生产前的混凝土试拌试验来寻找到混凝土实际用水量和表观用水量,检验混凝土和易性和坍落度损失,做到心中有数。

(7)如果当前粗骨料有潜在的碱骨料反应的可能性时,为慎重起见,应暂停混凝土施工,待权威检测机构检测后,再做下一步的决策,更换粗骨料品种或者可以放心使用或者采取可靠措施手段后使用。