硼酸酯偶联剂在滑石粉/HDPE复合体系中的应用

王鹤霏, 李 龙, 张 勇, 马 婵, 李安东

(沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142)

偶联剂分子可与有机物、无机物发生化学作用,在界面形成一种“桥梁”[1],使无机物和有机物能够通过“桥梁”紧密地结合在一起.早在1978年美国就有报道将有机硼酸酯化合物作为偶联剂使用[2],但偶联剂因其水解稳定性差,应用一直受到限制[3].较为有效地减缓硼酸酯水解速度的方法是在硼酸酯结构中引入含有未共用电子对的氮原子、氧原子等,使硼原子通过自身的空轨道与之形成分子内的配位键[4].

本文使用自制的新型可聚合硼酸酯偶联剂,其既含有能提供外源配位体的氨基,又含有可与高能氧化剂中的—NO2发生强诱导效应形成氢键的—CON—,以及可发生聚合反应的双键,其分子结构设计解决了硼酸酯易水解的问题,同时由于含有氨基和双键,使其与聚合物有更好的相容性.自制硼酸酯偶联剂改性滑石粉,填充于HDPE中后,复合体系的力学性能、流动性能等均得以改善.

1 实验部分

1.1 主要材料及设备

可聚合硼酸酯偶联剂,自制;高密度聚乙烯(2520),中国石化吉林石化公司;滑石粉(800目),海城市精华微粉厂;KH-550,济南泽宇化工有限公司.

鼓风干燥箱(DHG-907),上海精宏实验设备有限公司;高速混合机(FW 100),天津市泰斯特仪器有限公司;同向双螺杆挤出机(TSE-35A),南京瑞亚高聚物装备有限公司;注塑机(COSMOS),无锡格兰机械有限公司;电子拉力试验机(RGD-5),深圳市瑞格尔仪器有限公司;数字冲击试验机(GT-7045-MDL),高铁科技股份有限公司;扫描电子显微镜(JSM-6360LV),日本电子;熔融指数仪(GT-7100-MI),高铁科技股份有限公司;红外光谱仪(FT-IR 470),美国Nicolet公司.

1.2 实验工艺方法

1.2.1 改性滑石粉的制备

分别将自制硼酸酯偶联剂和KH-550偶联剂相对于不同滑石粉用量配制成质量分数95 %的甲醇溶液,待完全溶解后倒入事先干燥并称量好的滑石粉中,使之完全浸润.常温搅拌2 h,静置,于80~100 ℃真空干燥,即得改性滑石粉样品.

1.2.2 HDPE/滑石粉复合体系的制备

将预先制备的改性滑石粉和HDPE粒料装入高速混合机内混合,然后将混合好的物料经双螺杆挤出机熔融挤出、切粒得到不同组成的粒料.将不同组分的试样粒料用注塑机在175~190 ℃下注塑成拉伸和冲击标准试样.

1.3 表征与测试

(1) FT-IR检测:将经自制硼酸酯偶联剂改性的滑石粉烘干后与KBr一起压制成0.5 mm左右的薄片,进行FT-IR测试,定性考察偶联剂对滑石粉的改性作用.

(2) 活化率判定:称取约1 g(m总)改性滑石粉粉体,将其导入盛有60 mL蒸馏水的100 mL烧杯中,500 r/min条件下磁力搅拌,10 min后静置至上层液面澄清,刮去液面表层的漂浮物,将沉入烧杯底部的改性滑石粉粉体经过滤、干燥处理后,称重(m),按下式计算活化率.

H=m/m总×100 %

(3) 表面形貌分析:用扫描电子显微镜(SEM)形态观察滑石粉/HDPE冲击断面,将试样断面在质量分数88 %的甲酸溶液中刻蚀3 min,无水乙醇漂洗,表面喷金,用JSM-6360LV型扫描电子显微镜观察其形态.

(4) 性能测试:复合体系融体流动性能测试按GB/T 3682-2000测试;拉伸强度、断裂伸长率按照GB1040-79进行测试;缺口冲击强度按照GB/T 2567-2008进行测试;弯曲强度根据GB/T 9341-2000进行测试.

2 结果与讨论

2.1 滑石粉的改性

2.1.1 改性滑石粉的红外表征

用傅里叶变换红外光谱对改性滑石粉进行结构分析,结果如图1所示.由图1可知滑石粉的主要基团:3 676 cm-1处为O—H伸缩振动吸收带;1 017 cm-1处为Si—O伸缩振动吸收带;670 cm-1处为O—H吸收带;530 cm-1处为弱的锐吸收带,与垂直的Si—O—Mg伸缩振动有关;425 cm-1处为弱吸收带,主要是Si—O的变形振动.此外,1 448 cm-1处为硼酸酯的伸缩振动吸收带;884 cm-1附近为硼螺环中B—O对称伸缩振动[5].这说明,经甲醇处理后的改性滑石粉表面有硼酸酯偶联剂分子存在,且结合较为牢固,表示偶联剂与滑石粉表面存在化学键合.

图1 改性滑石粉的红外光谱图

2.1.2 偶联剂用量对活化率的影响

实验重点考察自制硼酸酯偶联剂的应用性能,故考察偶联剂用量对改性滑石粉活化率的影响,结果如图2所示.由图2可以看出:活化率并不随偶联剂用量增加而持续增大.这是因为当可聚合硼酸酯偶联剂用量较小时,滑石粉表面改性不完全,偶联剂未能完全包覆在其表面,偶联剂用量增加时,滑石粉团聚倾向降低,当偶联剂质量达到滑石粉质量的2 %时,其活化率最高,可达98 %.

图2 偶联剂用量对活化指数的影响

2.2 不同偶联剂对复合体系的影响

2.2.1 力学性能

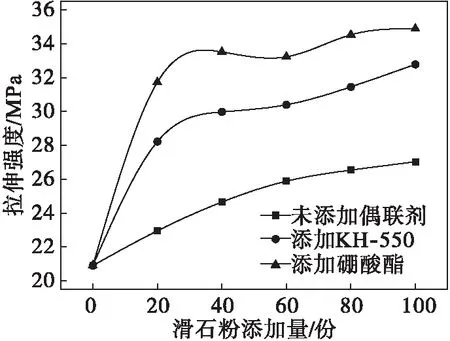

实验考察不同种偶联剂对复合体系力学性能的影响.其中偶联剂添加质量为滑石粉质量的2 %,HDPE添加量为100份.其力学测试结果如图3~图6所示.

图3 滑石粉添加量及偶联剂对复合体系拉伸强度的影响

图4 滑石粉添加量及偶联剂对复合体系弯曲强度的影响

图5 滑石粉添加量及偶联剂对复合体 系断裂伸长率的影响

图6 滑石粉添加量及偶联剂对复合体系冲击强度的影响

从图3可以看出:随滑石粉添加量的不断增加,复合材料的拉伸强度逐渐增加,这是由于改性过的滑石粉粒子填充入HDPE中具有一定的增韧作用.在滑石粉添加量相同时,添加硼酸酯偶联剂一组的拉伸强度明显大于添加硅烷偶联剂及未改性滑石粉/HDPE体系的拉伸强度,说明采用自制硼酸酯偶联剂能够增强滑石粉与HDPE的相容性.由图4可知,随着滑石粉份数的不断增加,复合材料的弯曲强度有所提高.由图5可以看出,在添加20份滑石粉时,复合体系断裂伸长率最大,添加量超过20份后随滑石粉用量增加,断裂伸长率逐渐下降.这是由于过量的滑石粉颗粒与HDPE相容性变差,导致整个体系力学性能的显著下降.由图6可以看出,随着滑石粉添加量增高,复合体系的冲击强度逐渐降低.这是由于滑石粉颗粒与PE基体树脂相容性变差,材料受冲击时微裂纹和塑性形变太大,几乎成为宏观开裂,导致冲击强度下降.

从图3~图6可以看出,在相同滑石粉添加量的情况下,使用自制硼酸酯偶联剂改性后的复合体系改性效果明显优于使用KH-550硅烷偶联剂以及未使用偶联剂的复合体系,说明所合成的硼酸酯偶联剂是一类性能优良的偶联剂,能达到增强和增韧的目的.

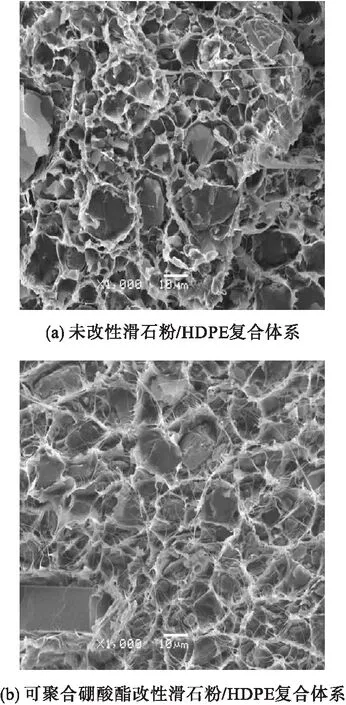

2.2.2 滑石粉/HDPE复合体系冲击断面扫描电镜观察

图7为用硼酸酯偶联剂改性前后的滑石粉/HDPE复合体系冲击断面的扫描电镜照片.其中(a)是未改性的复合材料冲击试样放大1 000倍的照片,从图7(a)可明显看到滑石粉颗粒团聚现象严重,界面清晰,与PE之间结合力差,当材料受到冲击时,滑石粉颗粒与基体间易发生脱离,表现为材料力学性能差.(b)为含偶联剂2 %、滑石粉40份的复合体系冲击断面,从图7(b)可以看到,改性过的滑石粉在PE中团聚现象减少,分散均匀,与PE基体界面模糊,说明硼酸酯偶联剂能加强滑石粉与聚乙烯间的相互作用力,有助于滑石粉在聚乙烯中的均匀分散,引起更多的局部应力集中,造成更多的剪切带,而剪切带的大量存在,使得材料以韧性断裂为主,复合体系的力学性能得以提高.

图7 滑石粉/HDPE复合材料的扫描电镜照片

2.2.3 偶联剂对复合体系流动性能的影响

取用相同配比的滑石粉/HDPE复合体系(滑石粉40份,偶联剂添加量为改性滑石粉质量的2 %),对比不同偶联剂对滑石粉/HDPE复合体系流动性能的影响.

从图8可以看出,使用硼酸酯偶联剂改性的滑石粉/HDPE复合体系的流动性(熔融指数0.146 g/min)明显强于未使用偶联剂(熔融指数0.044 g/min)或使用KH-550偶联剂(熔融指数0.112 g/min)的情况,这是由于偶联剂改变无机填料界面处的表面能,熔融黏度降低,提高了填充体系的熔融流动性,从而有利于成型加工.

图8 不同种偶联剂对复合体系流动性的影响

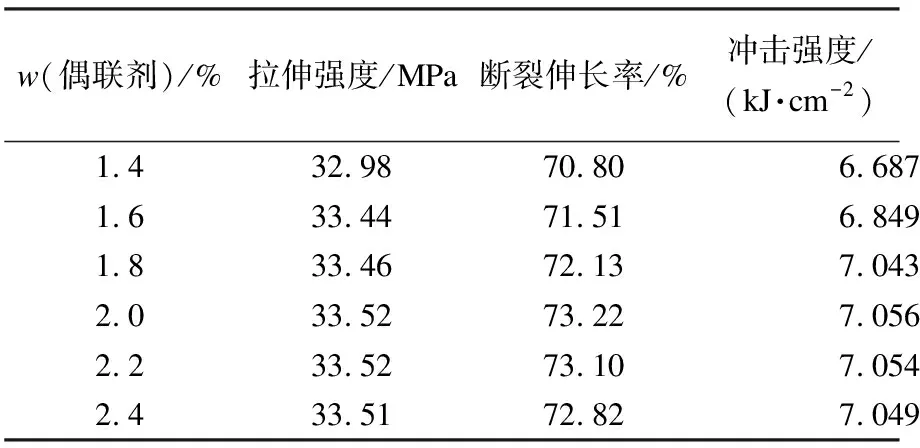

2.3 偶联剂添加量对复合体系的影响

相同实验条件下,使用相同配比的复合体系(滑石粉用量为40份),改变硼酸酯偶联剂的添加量,考察不同含量的可聚合硼酸酯偶联剂对复合体系的影响,其结果如表1所示.

表1 偶联剂添加量对复合体系力学性能的影响

由表1可知:随可聚合硼酸酯偶联剂用量的增加,拉伸强度呈现先增加后稍微减小的趋势,当可聚合硼酸酯用量为滑石粉质量分数的2 %时,其拉伸强度达到最大值33.52 MPa.当可聚合硼酸酯偶联剂用量较少时,滑石粉表面改性不完全,偶联剂未能全部包覆在其表面,偶联剂用量增加时,滑石粉团聚倾向降低,与基体的相容性变好,界面作用力增大;当其用量达到滑石粉质量分数的2 %,滑石粉表面包覆已完全,滑石粉粒子与基体之间界面结合力最大;继续增加用量,会在滑石粉表面形成的多层物理吸附,表面疏水性降低,粒子容易团聚,相容性变差.随着可聚合硼酸酯偶联剂用量的增加,滑石粉/HDPE复合体系的冲击强度表现出先增加后降低的趋势,当可聚合硼酸酯的质量分数从1.4 %增加到2.4 %时 冲击强度从6.687增加到7.056 kJ·m-2.说明用可聚合硼酸酯对滑石粉改性后,聚乙烯复合材料的冲击强度有所提高,说明可聚合硼酸酯起到了很好的偶联效果.

3 结 论

(1) 通过红外表征可以说明,可聚合硼酸酯对滑石粉表面有改性功能,并且有较高的活化率,在可聚合硼酸酯偶联剂用量为滑石粉质量的2 %时,活化率达到最大,可到达98 %.

(2) 随着滑石粉添加量的增加,复合体系的拉伸强度和弯曲强度均呈现上升趋势,断裂伸长率先上升后下降,冲击强度逐渐下降.综合分析,在添加量为40份,硼酸酯偶联剂的用量为滑石粉质量的2 %时,综合力学性能达到最高,拉伸强度达到33.52 MPa,弯曲强度为32.99 MPa,断裂伸长率为73.22 %,冲击强度为7.06 kJ·m-2,明显高于未使用改性滑石粉和使用KH-550改性滑石粉.通过对滑石粉/HDPE复合材料的冲击断面扫描电镜照片分析表明:滑石粉经过硼酸酯偶联剂表面处理后,与聚乙烯相容性改善,界面能降低,可均匀分散在滑石粉/HDPE复合体系中,从而实现聚乙烯的增韧.

(3)使用硼酸酯偶联剂改性的滑石粉/HDPE复合体系流动性明显增强,未改性滑石粉的复合体系熔融指数为0.044 g/min,添加KH-550的复合体系熔融指数为0.112 g/min,添加硼酸酯偶联剂的熔融指数可到达0.146 g/min.

参考文献:

[1] 罗国强.硼酸酯添加剂的研究[J].润滑与密封,1993(1):32-36.

[2] Fein Marvin M,Patnaik Birendra K,Chu Frank K Y.Organic Borate Coupling Agents:US,4073766[P].1978-02-14.

[3] 宋明志,胡经华,周晓东.硼酸酯偶联剂的制备[J].丹东化工,1996(4):9-12.

[4] 郭云亮,张涑戎,李立平.偶联剂的种类特点及应用[J].橡胶工业,2003,50:43-51.

[5] 席娟.新型可聚合硼酸酯偶联剂的合成及应用研究[J].沈阳化工大学学报,2012,26(4):337-342.