模具结构对铝型材挤压的组织影响分析

邓汝荣,曾 蕾

(广州科技职业技术学院,广州 510550)

模具结构对铝型材挤压的组织影响分析

邓汝荣,曾 蕾

(广州科技职业技术学院,广州 510550)

摘要:在铝型材生产过程中,影响型材的组织状态、晶粒度大小的因素有很多,如材料的成份、熔铸与挤压的工艺参数等。事实上,模具也是一个重要的因素。通过实际例子,分析了模具设计所选择的结构参数对铝型材产品组织影响,强调了模具设计因素的重要性,目的在于向行业介绍如何采用合理的模具设计,以帮助获得型材良好的组织状态。

关键词:铝型材;模具设计;组织;影响

0 前言

随着现代经济的迅速发展,铝型材的应用越来越广泛,市场需求越来越大,市场消费者重视方面,不仅是品种规格,更加注重产品的质量,质量要求涵盖内外两个方面从产品的性能到外观。因而,对挤压模有了更高的要求。我们都知道,要得到优质的型材产品,除了材料本身的因素、工艺参数外,很大程度取决于模具的综合质量水平。在挤压模设计和制造方面,通常人们习惯于考虑的主要因素或方向是成型的问题,即保证型材的几何尺寸合格,而少有考虑模具设计对型材组织的影响。本文通过实际案例,探究模具设计对产品组织的影响,供同行参考。

1 型材的分类与模具分析

铝型材虽然规格品种繁多,但从形状来分类,通常可分为空心型材(或半空心型材)和非空心型材。这两类型材通常所用的模具结构是不同的。目前,行业使用最常见或最普遍的方法是:用分流模生产空心型材而用平面模生产非空心型材。当然,也有一些非空心型材出于强度上及成型方面的考虑而使用分流模。模具结构的不同,挤压过程中金属成形或金属流动的情形是有所不同的。采用分流模结构,金属经过分流孔分成几股重新聚集在焊合室,由于分流桥的存在,桥底不可避免形成金属流动的刚性区,使该处金属原子的扩散结合速度较慢,金属的组织致密度降低,较其它部位的组织要疏松。所以用分流组合模挤压型材将不可避免存在这样的情况,即有我们通常称作为的焊缝组织。但是,如果模具设计合理,可以得到良好的焊缝组织,从而使组织不均匀度降低,就不致于出现类似粗晶及光亮带现象。要保证焊缝的质量,原则是:一方面,使焊合室焊缝处的金属能充分扩散结合;另一方面,变形程度要足够、要大一些,挤压力不能过低,特别是焊合室的金属变形量要大,以形成较大的金属流体的静水压力。否则,将形成疏松、颗粒粗大与其它部位不均的组织。既然,模具结构决定了焊缝不可避免,那么,在模具设计上,应尽可能安排焊缝在不影响外观及不承受主要载荷的部位,并尽可能提高焊缝的质量,使焊缝组织与其它部位的组织趋于一致。

采用平面模结构,金属主要经过预变形再成型的过程。这一过程中,由于在挤压筒断面上存在压力梯度,离中心越近,成形压力越大。因此,存在着流速不均现象。所以,在预变形或导流阶段,若金属分配不合理,或者在成型阶段用工作带方式调整流速不合理,就会造成组织上的不一致。

2 模具设计案例分析

2.1 空心型材的分流模

如图1所示型材,常见模具设计分流孔布置如图2、图3、图4所示。模具均为11MN挤压机的,挤压筒内径为φ125。图2方案为最普遍使用的一种方案,好处在于金属焊合缝靠近型材的角处,倘若出现焊缝质量不好,晶粒粗大的现象,或出现光亮带而有色差,外观影响也不明显。但缺点是模具强度较差,分流桥易断裂。另外,模具使用一段时间后,因磨损而使得壁厚增大,导致型材的断面积增大,挤压比降低,从而导致变形程度降低,致使焊缝处的组织晶粒大小发生变化。在分流孔不变的情况下,随着壁厚的增大,挤压比降低,焊缝处组织的晶粒度越大,当超过一定的临界,挤压力明显降低,焊合力也降低,这时,晶粒粗大会出现明显的光亮带。采用这一方案,模具设计要充分考虑挤压比的变化,分流孔入料孔径适当取下限,以期适应模具的磨损,提高模具的寿命。当挤压比低于40时,也可以适当增加上模的厚度来提高挤压力从而增加焊合的静水压力。

图1 76X25扁管断面图

图3模具设计方案,模具的强度和寿命较好,挤压成型过程稳定。但不足之处是焊缝处型材大小面的中心显眼处,倘若焊缝质量不好,对型材质量的影响会很敏感。当挤压比较小时,经验数值为小于30时,焊缝组织晶粒易出现明显的粗晶现象,影响到型材的外观质量,不宜用此方案。这方案适用于挤压比70~100的情况,在这种情况下,主要矛盾是挤压力较大,在强度满足的条件下,可得到良好的焊缝组织,型材各部的组织较趋一致。采用此方案,上模厚度可适当减小,这样,提高了模具的强度,也避免了粗晶的出现。

而对于挤压比低于70的情况,如要采用此方案,可适当增加上模厚度,并适当减小分流孔入料直径,使挤压力提高,反而有利于焊合。当然,对于处于大面的分流桥可以采用沉桥方式,局部提高该处的焊合力,也同样可以改善焊缝组织,避免粗晶的出现。这一方法用在许多幕墙型材主材或大断面型材上的模具设计是相当有效和普遍的。如图5所示B-B。

图5 沉桥示意图

通过对沉桥与未沉桥情况下挤压的型材在对应的部位取样,进行金相分析,沉桥后的组织晶粒较细小致密,如图6所示。从金相分析可以看出,焊合室的深度对组织是有影响的。

图6 型材组织金相图

图4所示方案,制造简单,但成型不稳定,受模具制造误差影响较敏感。但对于窄长型材(小面尺寸小于15)较适用,这种方案,焊缝落在小面处,当挤压比过小时,易在小面出现粗晶。此方案,焊缝数量减少了,当挤压比在30~60用此方案,既可保证强度,又可避免粗晶的产生。

对于采用分流模结构,除了合理布置分流孔,焊合室的深度选择也是很关键的。焊合室的深度,一是要考虑挤压机的能力,二是要根据挤压比的大小,挤压比越小,焊合室深度可适当增加,但要顾及到模芯的刚性。经验数值如表1所示。

表1 焊合室深度值

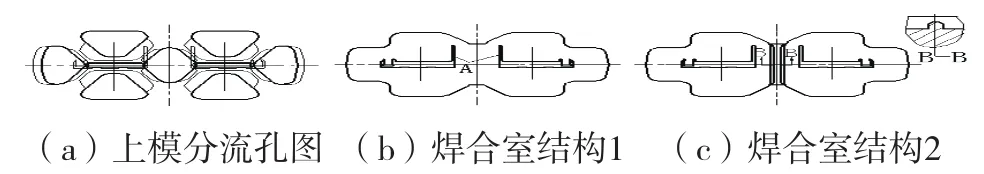

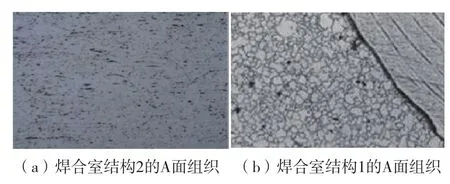

而对于一模双腔或多腔的设计,应尽量采用独立焊合室,否则会在“共界”处相应型材部位如图7所示的A面出现严重的晶粒粗大现象。

图7 分流孔与焊合室结构示意图

通过对两种焊合室生产出来的型材取样,经碱蚀后发现焊合室结构1生产的型材A面出现粗晶。两种情况下的A面组织金相图如图8所示。

图8 型材组织金相图

对于大断面型材,由于生产的挤压机能力都较大,挤压筒的内径也较大,除了要考虑上述的因素外,更要考虑在挤压筒的径向上存在的压力递减因素。否则,会出现难以修复的粗晶现象。

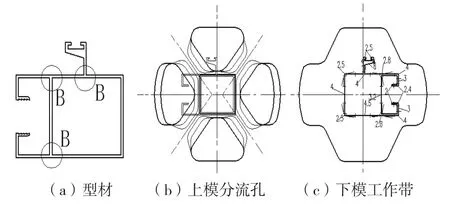

对于具有非空心部位和空心部位的型材,如图9所示型材的B处。生产中,经常遇到的问题是在B处(连接部位)易出现光亮带和起筋的现象。原因是该处工作带的选取不合理。该处经常被设计在分流桥下,从而将此处工作带取成最短,这容易使得该处壁厚内外两侧流速不一致,外侧快而内侧慢,因而出现“凸起”(起筋)。另一方面,该处工作带与相邻工作带如过渡突然的话,则会加剧这种现象的严重性。而当连接部位置于分流桥下时,成形又由焊合而成,因而易出现粗晶及光亮带的现象。通过正确选取工作带及适当提高焊合力(如适当减小分流孔入料孔径及增加上模厚度、适当增加焊合室深度),就可以解决问题,如图9所示。

图9 型材及分流孔与工作带示意图

2.2 非空心型材的平面模

非空心型材采用平面模结构主要有2种形式,一是导流板形式,二是导流坑形式。无论是哪一种形式,都设有导流部分。采用导流板形式,挤压过程较平稳而采用导流坑形式则制造较简单。导流部分也是金属预变形分配的部分。金属流速的调整主要是通过导流部分进行金属分配以及工作带的选取来实行。非空心型材出现组织不均主要原因是金属的分配和工作带选择不合理。工作带选择主要避免过渡的突然性,要缓冲过渡,过渡角以不超过45°为佳。金属导流分配的原则是成形阻力小的部位分配少或采用阶梯导流,离挤压筒中心越远,金属的分配要相应增加,反之亦然。

图10 导电板与导电杆示例

对于如图10所示的导电板及导电杆型材。此类型材在生产过程中的主要矛盾是挤压比过低,变形程度不足。因而,尽可能提高变形程度,提高成形时的压力,就有利于得到较为致密的晶粒组织,从而提高型材的机械力学性能及导电性能。其模具设计如图11所示。其原理是:图11所示则是将型孔置于在离中心的某一位置上,增加了金属的变形程度和挤压力。

图11 导电杆平面模设计示意图

通过对两种设计生产出来的型材取样,经碱蚀后发现,将型孔置于在离中心的某一位置上生产的型材的晶粒要明显细小。

3 结束语

通过案例分析可见,模具设计过程中有关参数的选择是可以改变型材的组织状态的。因此,合理的模具设计应考虑这些因素,而不仅仅注重保证几何尺寸及成形的容易。

参考文献

[1] 谢建新,刘静安.金属挤压理论与技术[M].冶金工业出版社,2012,北京

[2] 吴燕华,朱芬芳,王宏霞,等.铜合金型材热挤压模失效分析与改进措施[J].模具工业,2012,2

[3] 庞祖高,丁洋,粟育琴,等.铝型材挤压模芯早期磨损失效模拟与分析[J].模具工业,2010,5

(编辑:余东梅)

中图分类号:TG375+.41

文献标识码:A

文章编号:1005-4898(2014)06-0026-04

doi:10.3969/j.issn.1005-4898.2014.06.06

作者简介:邓汝荣(1964-),男,广东南雄人,高级工程师。

收稿日期:2013-12-24

Effect of Die-design on Microstructure of Aluminum Profiles

DENG Ru-rong

(Guangzhou Vocational Technical College, Guangzhou 5105050, China)

Abstract:Through the examples from practice, the effect of die design on the microstructure and properties of aluminum profiles is analyzed, the factors of die design are stressed.

Keywords:aluminum profiles;die design;microstructure and properties;effect