ASP+罩式退火工艺下Ti-IF钢析出相研究

张 磊

(山东钢铁股份有限公司,济南 250100)

ASP+罩式退火工艺下Ti-IF钢析出相研究

张 磊

(山东钢铁股份有限公司,济南 250100)

对ASP中薄板坯连铸连轧和罩式退火工艺下生产的Ti-IF钢,定量研究其热状态和退火态的析出相。在热轧工序未发现TiC二相粒子析出,而发现少量FeTiP二相粒子析出,FeTiP在基体中起强化作用,并阻碍有利织构的形成,其存在对Ti-IF钢的成型性能有害。

ASP中薄板坯连铸连轧;罩式退火;析出相

1 前言

IF钢优异的深冲性能是由于基体内不含C、N等间隙原子,同时有大量的{111}织构存在。IF钢的性能特点与析出物密切相关,大量研究表明[1],粗大稀疏的第二相粒子是保证IF钢{111}织构充分发展、获得优异成形性能的重要条件。深入了解IF钢在热轧和退火工艺过程中的析出行为,是IF钢物理冶金的重要组成部分,并能更好的掌握提高IF钢深冲性能的规律,使IF钢的生产与应用向深度与广度发展。

2 试验过程及结果

试验材料选择济钢ASP中薄板坯连铸连轧和罩式退火工艺下批量生产的Ti-IF钢,定量研究其热轧态和退火态的析出相。试样具体熔炼成分如表1所示,主要生产工艺参数为:热轧终轧目标温度900℃,热轧卷取目标温度720℃,罩式退火温度720℃/740℃(冷点/热点)。

表1 试验钢种化学成分(wt %)

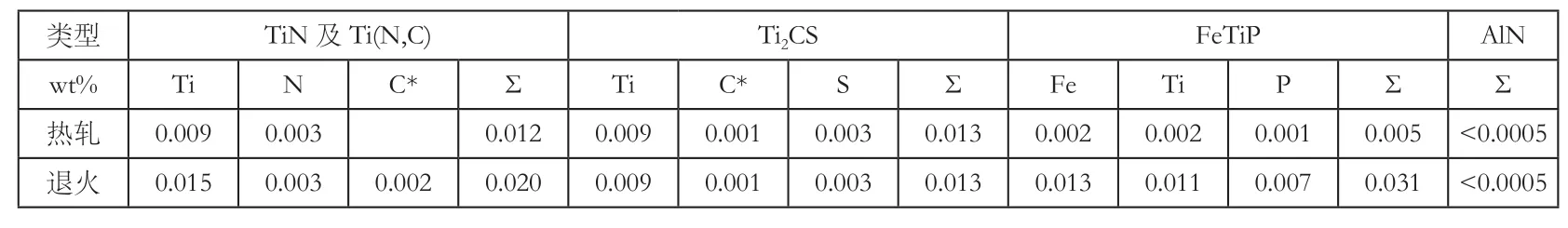

析出物的定量分析应用碳膜萃取复型技术制备样品,采用化学相分析的方法提取第二相,借助X射线衍射分析方法鉴定各析出相的类型,在透射电镜下分析析出物数量、形态、大小及分布,并进行能谱分析。表2为X射线衍射分析方法鉴定出的各析出相的类型。通过对相中各元素的测定,计算出各相的量及各元素占合金的质量分数,结果如表3所示。

3 试验结果讨论

从表2、表3中可以看出,在ASP中薄板坯连铸连轧和罩式退火工艺下,热轧后钢中存在的二相粒子包括TiN、Ti2CS、FeTiP和极少量的AlN,没有发现TiC粒子,但发现了少量的FeTiP粒子。退火后,钢中存在TiN、Ti(C,N)、Ti2CS、FeTiP和极少量的AlN。其中热轧工序与退火工序所生成的TiN、Ti2CS和AlN二相粒子总量相当,说明这三种粒子在热轧工序已经完全析出,经冷轧、退火后总量未发生变化,热轧工序是控制上述三种粒子分布、形貌及含量的关键。退火工序后FeTiP粒子大量析出,并析出一定量的TiC粒子。

表2 第二相结构分析结果

图1 IF钢中的第二相粒子的析出起始温度

由图1可知,Ti-IF钢析出物稳定性顺序为TiN、TiS、Ti2CS,钢中析出物的析出顺序为TiN-TiS-Ti2CS-TiC。Ti、N原子具有强的结合能力,在高温时开始形成TiN,冷却过程中继续析出,在热轧工序TiN粒子已经全部析出。高温时TiS作为主要的硫化物析出,而在低温时,Ti2CS的稳定性比TiS强,TiS附近的C被吸收转为为Ti2CS,Ti2CS的析出占主导地位,当Mn含量高于临界值时会同S结合生成MnS,TiC在铁素体中析出,热轧工序高温卷取可促进TiC在析出和长大[2]。

试验钢种热轧和退火工序均未发现MnS二相粒子,说明钢中Mn含量控制在临界值以下。在热轧工序未发现TiC粒子,原因可能是C含量较低,热轧过程中高温析出的TiS在低温时优先与固溶C结合生成Ti2CS后,剩余C原子与Ti结合的动力学条件不足,不能使 TiC粒子的析出;罩式退火工艺较长的保温时间和较高的保温温度,为TiC缓慢析出提供条件,使TiC粒子析出,该粒子以TiN为形核中心,形成Ti(C,N)。

图2 FeTiP析出相粒子(a)(c)形貌;(b)(d)能谱

需要特别关注的是,在热轧工序发现了FeTiP粒子,其图像和能谱如图2所示,FeTiP粒子成球状或椭球状,粒子尺寸在50-70nm。FeTiP在基体中起强化作用,并阻碍有利织构的形成,其存在对成型板来说是有害的。相关报道认为,对于Ti-IF钢,FeTiP、(Ti,Mn)S粒子在热轧板中都不存在,经罩式退火后均析出这两相,而连续退火处理却不析出这2种析出物[3]。

分析热轧工序出现FeTiP二相粒子的原因。从表3各元素的量化值可以看出,热轧后用去了0.02%的Ti,退火后用了0.035%的Ti,形成了Ti的化合物,退火比热轧多用了0.015%的Ti;钢中总Ti含量是0.062%,经过热轧、退火工序后,基体中还剩下0.027%的自由Ti。热轧后形成的二相粒子用去了0.001%的P,退火后形成的二相粒子用了0.007%的P,退火比热轧多用了0.006%的P,钢中总P含量是0.013%,基体中还剩下0.006%的自由P。Ti和P的过剩是造成热轧工序FeTiP粒子析出的原因。Ti-IF钢经罩式退火工艺析出更多的FeTiP相,主要是由于罩式退火工艺具有较长保温时间,有利于新相的缓慢析出。此外过剩的Ti和P原子对新生晶界的拖曳作用,使组织中的最终晶粒尺寸变小,这也是导致钢板强度高的原因之一。

4 结论

(1)ASP中薄板坯连轧连轧和罩式退火工艺下,Ti-IF钢中Mn含量控制在较低水平,可有效防止MnS二相粒子析出;C含量较低的情况下,热轧工序不析出TiC二相粒子,在后续罩式退火过程中TiC粒子TiN为形核中心,形成Ti(C,N)

(2)P含量偏高,将使FeTiP二相粒子在热轧工序析出,该粒子在基体中起强化作用,并阻碍有利织构的形成,其存在对成型板来有害。生产过程中为提高Ti-IF钢成形性能,在实际生产过程中,应强化炼钢过程操作,使P含量尽量按下限控制,并使过剩Ti控制在较低水平。

[1]商建辉,王先进,蒋冬梅等.卷取温度对Ti-IF钢第二相粒子及晶粒尺寸的影响[J].钢铁,2002,37(05):43-47.

[2]景财年,王作成,韩福涛.IF钢的析出物[J].材料导报,2005,19(05):50-52.

[3]Mendoza R, Alanis M , Alvarez-Fregoso O,et al.Processing conditons of an ultra low crabon Ti stabilised steel developed for automotive applications[J].Scr Mater,2000,43(08):771.

表3 热轧态和退火态Ti-IF钢内析出物的类型和所占合金的质量分数

张磊(1981—),男,2006年毕业于山东大学材料加工工程专业,工程师,主要从事:汽车和家电用钢新产品开发工作。