薄芯板尺寸稳定性控制

罗晓帆(汕头超声印制板(二厂)有限公司,广东 汕头 515065)

薄芯板尺寸稳定性控制

Paper Code: S-135

罗晓帆

(汕头超声印制板(二厂)有限公司,广东 汕头 515065)

任意层互连板件制作过程中,板件变形导致盲孔底部连接盘偏是最常见的失效模式,特别第一次薄芯板压合,尺寸稳定性控制极有难度。本文通过研究板料、芯板配本及压合参数,分析其对拼板整体变形的影响,从而得出薄芯板尺寸稳定性控制的最佳方案。

板料;芯板配本;压合参数;板件变形

1 前言

常规高多层压合过程中,半固化片本身相当于缓冲垫,对热盘的压力有一定的缓冲作用,而芯板在其中则起到了平衡的作用。在层压过程中,树脂收缩造成了PCB尺寸变化。而对于任意层互连板件第一次压合是单张薄芯板与两张薄半固化片的结合,有别于常规高多层,缺少了多半固化片的缓冲,在第一次压合时,压力直接作用于薄芯板,板件极容易产生局部不规则变形,从而导致盲孔底部连接盘偏。本文通过研究压合参数设置,对比芯板配本、半固化片特性、及板料厂家,分析其对板件变形的影响,得出任意层互连板材选择、芯板制作、压合参数的控制要因及最优生产参数。

图1 不同结构板件压合及变形示意图

2 试验过程及分析

2.1 压合参数DOE试验

2.1.1 试验设计

取任意层互连编号,选用同种板料,芯板按正常流程生产,采用不同的压合条件(叠层:1080B+60 μm core+1080B),完成至第一次激光钻孔,送AOI百检扫描,确认不同压合条件下盲孔底部连接盘偏情况(底盘单边设计0.076 mm,蚀刻后约0.056 mm)。

2.1.2 因子水平列表

表1 因子水平列表

2.1.3 结果判定

盲孔底盘偏报废单元比例。

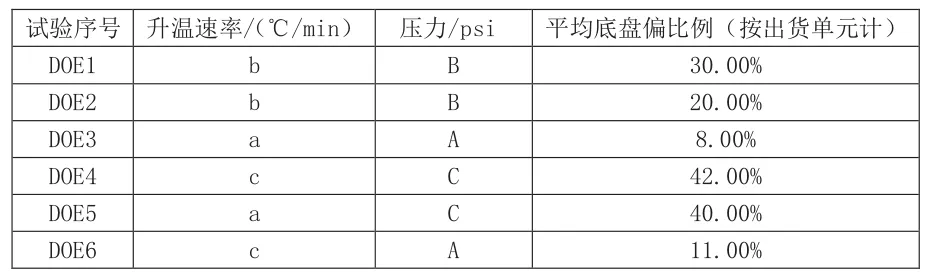

2.1.4 试验结果(表2)

表2 试验结果

2.1.5 小结

压力是显著因子,压力越大,底盘偏比例越高,因此薄芯板压合应减小最高压力,同时图形空旷区应尽量铺铜,减小由于压力不足而带来的褶皱风险。

2.2 芯板配本

2.2.1 理论分析

任意层互连芯板第一次压合时,涨缩是由PP及芯板相互作用决定,因此不同芯板配本对涨缩理论上是有一定影响。

2.2.2 试验设计

取同一任意层互连编号,采用同一厂家不同配本但相同厚度的core(60 μm,配本分别为1065B及 1078B),完成至一次压合(叠层:1080B+60 μm +1080B)激光钻孔后(底盘单边设计0.076 mm,蚀刻后约0.056 mm),通过分析AOI检查数据,验证其对尺寸稳定性的影响。

表3 玻布基本信息

2.2.3 AOI检查情况

表4 不同配本芯板底盘偏比例

2.2.4 小结

1078布比较重,树脂含量低,有利于尺寸稳定性,因此在能满足芯板厚度情况下,应尽量选择布重大,树脂含量低的半固化片。

2.3 半固化片特性

2.3.1 理论分析

树脂收缩导致板件尺寸变化,理论上流动度大,凝胶时间长,压合过程中流胶会偏大,尺寸变化较明显,但由于任意层互连第一次压合是薄芯板和薄半固化片的结合,所以半固化片在压合过程中究竟起多少作用,还需试验分析。

2.3.2 试验设计

取任意层互连编号,选用同种板料,芯板按正常流程生产,采用不同的半固化片压合(叠层:1027B+60 μm core+1027B),完成至第一次激光钻孔,送AOI百检扫描及二维机测量,确认不同压合条件下盲孔底部连接盘偏情况(底盘单边设计0.076 mm,蚀刻后约0.056 mm)及板件整体变形情况。

表5 不同特性半固化片参数

2.3.3 AOI检查情况

两种特性1027B均无发现底铜偏单元。

2.3.4 二维测量情况

每种条件任意抽取2拼,二维测量整板变形情况(图4)。

图4 不同特性1027B压合板件变形情况

2.3.5 小结

从AOI检查数据及二维测量结果看,不同特性半固化片对涨缩基本无影响,可见薄芯板压合板件变形关键因子是芯板。

2.4 不同板料厂家

2.4.1 试验设计

取任意层互连编号,选用三种不同板料,按正常流程完成至第一次激光钻孔(叠层:1080B+60 μm+1080B),送AOI百检扫描及二维机测量,确认不同压合条件下盲孔底部连接盘偏情况(底盘单边设计0.076 mm,蚀刻后约0.056 mm)及板件整体变形情况。

2.4.2 AOI检查情况(表6)

表6 AOI检查结果

2.4.3 二维测量情况

A、B材料任取2拼底铜偏缺点板,C材料任取2拼,二维测量整板变形情况(图5)。

图5 不同板料板件变形情况

2.4.4 小结

不同板料在相同生产条件下,尺寸变化差异很大。因此,任意层互连板件选料需特别关注。

3 结论

(1)任意层互连第一次压合程式需特殊控制,压力是显著因子,压力越大,板件变形越严重,底盘偏比例越高,因此薄芯板压合应减小最高压力,同时图形空旷区应尽量铺铜,以降低由于压力不足而带来的褶皱风险;

(2)相同芯厚不同配本芯板对尺寸变化有影响:1078布较1065重,相同厚度情况下树脂含量低,有利于尺寸稳定性,因此在能满足芯板厚度情况下,应尽量选择布重大,树脂含量低的半固化片;而不同特性半固化片对涨缩基本无影响,可见薄芯板压合板件变形关键因子是芯板;

(3)不同板料在相同生产条件下,尺寸变化差异很大。因此,任意层互连板件选料需特别关注。

Dimensional stability control of ultrathin core

LUO Xiao-fan

During ALIVH PCB manufacturing process, the misregistration of target pad due to the PCB dimensional change is the most common failure modes. Especially, when the first pressing cycle, dimensional stability control of the ultrathin core is very difficult. By means of analyzing laminate material, core stack-up and press parameter, which affect the PCB dimensional stability, this article sheds light on the best method of dimensional stability control.

Laminate Mmaterial; Stack-up of Core; Press Parameter; PCB Dimensional Change

TN41

A

1009-0096(2014)04-0197-03