增钙煅烧方式对高铝煤矸石活化效果影响研究

程海丽,杨飞华,张杰

(1.北方工业大学建筑学院,北京100144;2.固废资源化利用与节能建材国家重点实验室,北京100041;3.中冶建筑研究总院有限公司,北京100088)

增钙煅烧方式对高铝煤矸石活化效果影响研究

程海丽1,杨飞华2,张杰3

(1.北方工业大学建筑学院,北京100144;2.固废资源化利用与节能建材国家重点实验室,北京100041;3.中冶建筑研究总院有限公司,北京100088)

以内蒙古某地高铝煤矸石为研究对象,研究了增钙煅烧方式对煤矸石活性的影响,在此基础上,分别研究了硅酸钠及硫酸钠与石灰复合对煅烧煤矸石活性的影响。结果表明:采用增钙煅烧方式对高铝煤矸石进行活化时,将钙源与煤矸石一并进行煅烧有利于其活性的提高,而先煅烧后增钙的方式不利于其活性的提高;硅酸钠可一定程度上提高增钙煅烧煤矸石的活性,但提高程度很有限;当硫酸钠与钙源的用量及配比合理时,可提高煤矸石的活性。

高铝煤矸石;增钙煅烧;热-化学复合活化

煤矸石是与煤炭伴生的岩石,排放量相当于煤炭产量的10%~20%[1],是我国目前排放量最大的固体废弃物之一。长期大量的露天堆放,对周围生态环境造成巨大的破坏作用。但煤矸石处理现状仍不尽如人意,据统计,目前我国煤矸石存量约为45亿t,并以每年1亿t的速度递增[2]。

文献表明[3,4],自燃或烧煤矸石具有一定火山灰活性和水硬性能,磨细的煤矸石单独与水的反应极慢,活性很低,但以煤矸石作为主要原料,用适当的碱或碱性盐作为激发剂,可生成具有水硬性胶凝性能的化合物,即碱对煤矸石的活性有较好的激发作用。但我国产于不同地区、不同时代层位、不同开采方式的煤矸石化学成分差别很大,根据Al2O3和Al2O3/SiO2比值,将煤矸石分为高铝质、粘土岩质和砂岩质矸石三大类。高铝质矸石主要分布在山西、内蒙等地[5]。高铝煤矸石中Al含量较高,通常为30%以上,含有大量的高岭石,潜在活性巨大,但对高铝煤矸石活化及应用研究的文献尚不多见,因此,以产自内蒙的高铝煤矸石为研究对象,在前期[6]对煤矸石最佳煅烧活化温度确定研究的基础上,主要研究增钙煅烧方式及复合活化剂的品种、用量对其活性激发效果的影响。

1 主要原材料

1.1 水泥

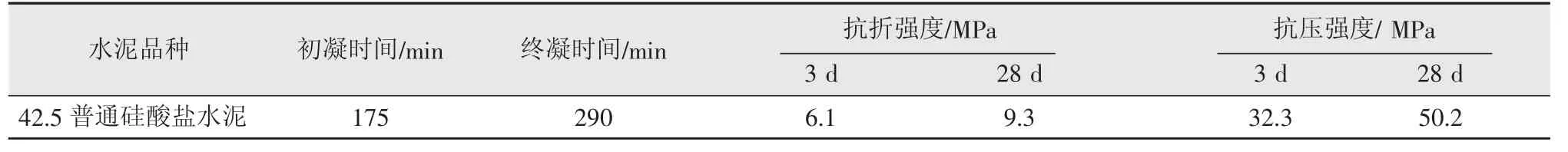

强度等级为42.5的普通硅酸盐水泥,其主要性能指标见表1。

表1 水泥的技术性能

1.2 煤矸石

产自内蒙古某地未燃煤矸石,化学成分见表2, X衍射图谱见图1。

表2 煤矸石的化学成分

图1 内蒙未燃煤矸石的XRD图谱

从表2可以看出,煤矸石的主要化学成分为SiO2和Al2O3,占煤矸石总量的70%以上,其中Al2O3>30%,SiO2与Al2O3的质量比接近1∶1,属高铝质煤矸石。图1中高岭石(Al2O3·2SiO2·2H2O)的衍射峰数目多、峰值高而尖锐,说明高岭石结晶程度高,是煤矸石的主要矿物成分。从高岭石的化学式可以看出高岭石中Al2O3与SiO2之摩尔比为1∶2,即质量比为1∶1.2。而化学成分分析中Al2O3与SiO2质量比约为1∶1.15,说明SiO2大部分存在于高岭石中,而Al2O3除一部分存在于高岭石中外,还有一部分可能以一水软铝矿(Al2O3·H2O)的形式存在。

1.3 标准砂

水泥胶砂试件配制采用ISO标准砂。

1.4 氢氧化钙(Ca(OH)2)

氢氧化钙采用分析纯试剂,含量>95.0%,北京益利精细化学品有限公司生产。

1.5 硅酸钠(Na2SiO3·9H2O)

硅酸钠采用分析纯试剂,天津市福晨化学试剂厂生产。

1.6 无水硫酸钠(Na2SO4)

无水硫酸钠采用分析纯试剂,含量>99.0%,北京化工厂生产。

2 实验方法及实验方案

2.1 高铝煤矸石粉磨及热活化

将大块煤矸石锤击至粒径45 mm以下,然后于颚式破碎机中进行粗碎,使其最大粒径在7 mm以下后放入水泥实验磨中粉磨,粉磨时间为1 h,粉磨后比表面积为685.35 m2/kg,D50为9.35 μm,D90为31.67 μm。

1 h粉磨后的煤矸石再在高温炉内经800℃煅烧2 h后常温冷却备用。

2.2 增钙煅烧方式

从表2可以看出,高铝煤矸石中SiO2的含量为38.72%,而CaO的含量非常低,只有0.53%,鉴于此特点,对其进行钙源的补充并使体系充分反应,以便生成较多的硅酸盐矿物,进而提高胶凝性能,但增钙煅烧方式(即,先煅烧后增钙或先增钙后煅烧)对高铝煤矸石性能的影响尚未见文献报导,因此,对高铝煤矸石的增钙煅烧方式采用以下两种方案。

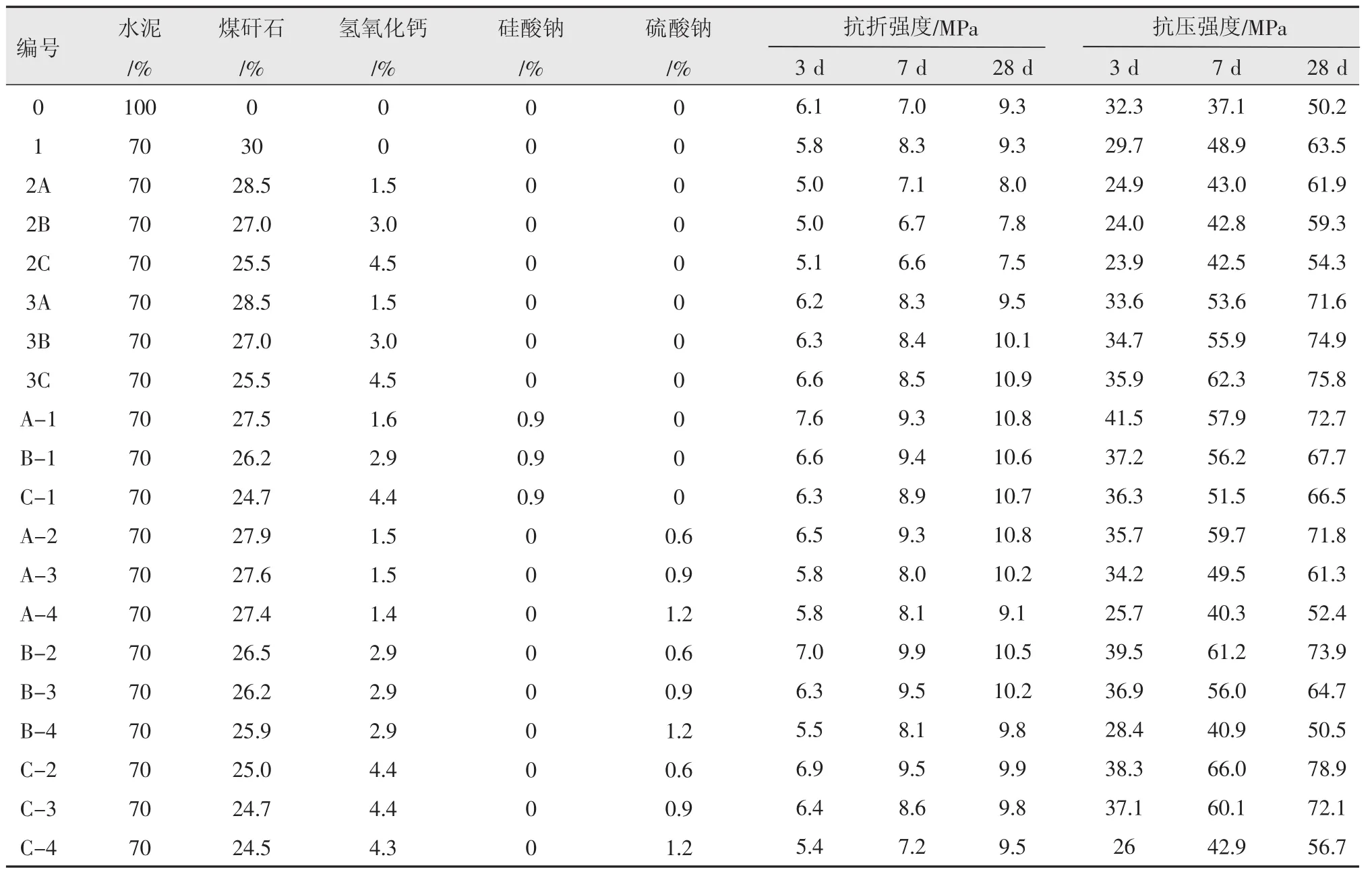

方案一:先煅烧后增钙。即在以上800℃煅烧的煤矸石样品中,分别以5%,10%,15%的比例加入Ca(OH)2制成3种不同增钙量的样品,并将含有不同量Ca(OH)2的3种煤矸石样品以30%的取代率取代水泥配制煤矸石-水泥胶砂试件,并进行胶砂强度测试,从而研究其活性激发效果,流程图见图2,其配合比见表3中编号2A,2B,2C。

方案二:先增钙后煅烧:即在以上在球磨机中粉磨1 h的煤矸石样品中,分别以5%,10%,15%的比例加入Ca(OH)2,然后将掺了Ca(OH)2的煤矸石在高温炉中进行800℃煅烧2 h。再将增钙煅烧的煤矸石以30%的取代率取代水泥配制煤矸石-水泥胶砂试件,并进行胶砂强度测试,从而研究活性激发效果,流程图见图3,其配合比见表3中编号3A,3B,3C。

图3 先增钙后煅烧流程图

2.3 硅酸钠与石灰复合活化

于方案二中增钙煅烧的煤矸石中加入3%的硅酸钠(石灰质量的百分比),并将增钙且掺入硅酸钠的煤矸石以30%的取代率取代水泥配制水泥胶砂试件,并测定其胶砂强度,从而研究硅酸钠与增钙煅烧的煤矸石的活性,其配合比见表3中编号A1,B1,C1。

2.4 硫酸钠与石灰复合活化

于方案二中增钙煅烧的煤矸石中分别加入2%,3%,4%的硅酸钠(石灰质量的百分比),并将增钙且掺入硫酸钠的煤矸石以30%的取代率取代水泥配制水泥胶砂试件,并测定其胶砂强度,从而研究硫酸钠与增钙煅烧的煤矸石的活性,其配合比见表3中编号A-1,B-1,C-1,A-2,B-2,C-2及A-3,B-3,C-3。

表3 煤矸石水泥复合胶凝体系胶砂强度试验结果

2.5 胶砂强度测定

按照国家标准GB/T17671—1999《水泥胶砂强度检验方法(ISO)》测定水泥胶砂强度。

3 实验数据分析

3.1 煤矸石最佳煅烧温度确定

将分别经400℃,600℃,700℃,800℃,1000℃煅烧2 h的煤矸石,以30%取代率取代水泥配制胶砂试件,其不同龄期抗折、抗压强度见表4。

表4 不同煅烧温度下煤矸石—水泥胶砂强度

从表4中可以看出,800℃煅烧活化的煤矸石以30%取代水泥配制的试件,其胶砂抗折、抗压强度除3 d之外,均超过纯水泥强度,即800℃是该高铝煤矸石的最佳热活化温度。但由于高铝煤矸石本身低钙,仅靠煅烧而不增钙对活性的激发是有限的,因此,下文研究增钙对煤矸石活性的影响。

3.2 增钙煅烧方式对煤矸石活性的影响分析

从表3中数据可以看出,先煅烧煤矸石再增钙的方案一(即表中编号2A,2B,2C)与先增钙再煅烧的方案二(即表中编号3A,3B,3C)比较,方案二的3个配比的强度均高于方案一相应的3个配比,且也高于仅煅烧未增钙的配比(编号1),且随着氢氧化钙用量的增加,强度随之提高,表明活化效果随之增强,其中掺15%Ca(OH)2煅烧处理的煤矸石水泥胶砂强度最高,3 d,7 d,28 d抗折强度分别是6.6 MPa,8.5 MPa,10.9 MPa,分别比未增钙煤矸石-水泥胶砂强度提高0.8 MPa,0.2 MPa,1.6 MPa,分别比纯水泥抗折强度提高0.5 MPa,1.5 MPa,1.6 MPa;其3 d,7 d,28 d抗压强度分别是35.9 MPa,62.3 MPa,75.8 MPa,分别比未增钙煤矸石-水泥胶砂强度提高 6.2 MPa,13.4 MPa,12.3 MPa,分别比纯水泥抗压强度提高 3.6 MPa,25.2 MPa,25.6 MPa;而方案一的3个配比相应的强度值均低于未增钙的配比(编号1)强度,且随着氢氧化钙用量的增加强度下降,即说明煅烧后再增钙反而不利于煤矸石活性的激发,而先增钙后煅烧的活化方式有利于提高煤矸石的活性。

分析上述原因,可能是煤矸石中的活性SiO2和Al2O3在常温下与氢氧化钙反应的速度比较缓慢,起不到真正的增钙的作用,所以氢氧化钙只能以简单的填充方式存在于煤矸石水泥胶砂试块中,加之液相中过多的Ca2+离子有可能影响水泥熟料中硅酸钙的正常水化,从而影响水泥胶砂强度,这种影响随氢氧化钙掺量的增加而增加,因此表现出水泥胶砂强度随氢氧化钙掺量的增加而降低的趋势。但当煤矸石与氢氧化钙一起煅烧时,在高温的作用下,氢氧化钙分解产生氧化钙,能有效地与煤矸石中的活性SiO2和Al2O3发生反应,生成类似于水泥熟料成分的硅酸钙和铝酸钙,具备了类似水泥的胶凝性质,因此,胶砂强度会提高,且当加入的氢氧化钙量少于煤矸石中活性SiO2和Al2O3所需氢氧化钙量时,煤矸石水泥的胶砂强度随着氢氧化钙掺量的增加而增高。

3.3 硅酸钠与石灰复合活化效果分析

从表3中可以看出,在先增钙后煅烧的基础上,掺入3%的硅酸钠时,当氢氧化钙掺量5%时,各龄期强度均较仅增钙5%的配比略有不同程度提高,但随着氢氧化钙掺量的提高,强度呈下降趋势,且后期抗压强度低于仅增钙的配比。

张长森[7]研究认为:当含碱的煤矸石-水泥体系中不含有可溶性硅酸盐时,煅烧煤矸石首先要在碱的作用下,溶出SiO2,然后才能使煅烧煤矸石中Si—O键和Al—O键不断被破坏,煅烧煤矸石结构解体,反应形成的铝酸盐结构水化产物不断交织、连生聚合,产生高强度无序的胶凝材料结构,机械强度不断提高。而溶液中含有可溶性硅酸盐时,可溶性硅酸盐水化提供的SiO2可以直接与煅烧煤矸石反应,使其的中Si—O键和Al—O键不断被破坏,从而使形成的铝酸盐结构水化产物不断交织、连生聚合,产生高强度无序的胶凝材料结构,机械强度不断提高。但体系中过量的OH-会导致碱胶凝材料抗压强度的减低。

3.4 硫酸钠石灰复合活化效果分析

分析表3中编号A-1,B-1,C-1,A-2,B-2,C-2,A-3,B-3,C-3可以看出,当氢氧化钙含量相同时,随着硫酸钠掺量的增加,各龄期强度均呈现下降趋势;当硫酸钠掺量相同时,随着氢氧化钙含量的增加,各龄期抗折强度提高幅度不太大,但各龄期抗压强度有一定的提高,特别是当氢氧化钙掺量15%,硫酸钠掺量2%时(编号C-2),7 d,28 d抗压强度分别达到了66.0 MPa和78.9 MPa,比仅增钙煅烧的配比(编号3C)分别提高了3.7 MPa和3.1 MPa,比仅800℃煅烧的配比(编号1)分别提高了17.1 MPa和13.4 MPa,比纯水泥的配比(编号0)分别提高了28.9 MPa和28.7 MPa,可见,当石灰与硫酸钠的配比合理时,可有效激发煤矸石的活性。原因可能是,SO42-能与增钙煅烧煤矸石中的水化铝酸钙反应生成AFt,体积膨胀导致被C-S-H包裹的煤矸石颗粒重新露出新表面而加速反应,另外,由于SO42-渗透到C-S-H凝胶中改变了其透水性亦可加速火山灰反应进行。

4 结论

(1)采用增钙煅烧方式对高铝煤矸石进行活化时,将钙源与煤矸石一并进行煅烧有利其于活性的提高,而先煅烧后增钙的方式不利于其活性的提高。

(2)硅酸钠可一定程度上提高增钙煅烧煤矸石的活性,但提高程度很有限。

(3)当硫酸钠与钙源的用量及配比合理时,可有效提高煤矸石的活性。

[1] 张志勇,王春梅,曹会云.煤矸石综合利用的现状[J].山东煤炭科技,2006(6):14-16.

[2] 孙永新.煤矸石资源化研究现状[J].煤,2012,12(21):32-33.

[3] ZHANG Changsen.Pozzolanic activity ofburned coal gangue and its effects on cement strength[A].The 5th International Sympo-sium on Cement and Concrete[C]. Shanghai,China,2002.

[4]蔡序珩,张相红,马国民.煅烧煤矸石的火山灰活性[J].硅酸盐通报,1996,15(3):56-60.

[5]王国平,孙传敏.浅论煤矸石资源化及其分类[J].煤炭经济研究,2004(5):19-20.

[6] 杨飞华,程海丽,张杰.内蒙古某地高铝煤矸石活化及在灌浆料中应用研究[J].混凝土与水泥制品,2014(1):90-93.

[7] 张长森,薛建平,房利梅.碱激发烧煤矸石胶凝材料的力学性能和微观结构[J].硅酸盐学报,2004,10(32):1 276-1 278.

建筑废弃物资源化利用研讨会在青岛市召开

2014年9月25日下午,第三届中国国际循环经济博览会组委会在青岛市组织召开了建筑废弃物资源化利用研讨会。国家发展改革委环资司马荣副巡视员、住房城乡建设部城建司李如生副司长出席了研讨会并做了主旨发言。专家学者、地方政府和企业代表分别作了专题讲座和典型发言,并进行了开放式研讨。

马荣同志指出,全国包括工程弃土在内的建筑废弃物,年产生量超过30亿t,再生利用率不足5%,绝大部分以填埋和随意排放的方式进入自然环境,给环境带来巨大压力,也造成资源的巨大浪费。推进建筑废弃物资源化利用是我国城镇化加快发展阶段需要解决的重要课题,也是转变我国发展方式、构建“两型”社会、培育新经济增长点和提高生态文明水平的重要内容。

马荣同志强调,构建建筑废弃物资源化利用政策管理体系需从4个方面统筹推进:一是强化宏观管理。要将建筑废弃物资源化利用纳入城市总体规划、土地利用规划和循环经济发展规划,明确分阶段目标,与相关领域协同配合、统筹发展。二是加强制度建设。要加强制度体系建设,理顺涉及建筑新建、拆除、分类、运输、资源化利用和无害化处置等诸多环节的利益关系。三是完善政策机制。要综合运用土地、财税、金融、信贷各种手段,提高建筑废弃物资源化利用的经济效益,降低企业成本,分担企业风险。四是加快技术创新。要在前期建筑设计阶段充分考虑减量化,尽量采用少产生建筑废弃物的结构设计,增加建筑物使用年限,要加强资源化技术研发力度,从提高分选水平、处理能力、再生产品品质和质量稳定性、使用的施工工艺等技术环节入手,加大研发和推广力度。

各省、直辖市、自治区、计划单列市循环经济主管部门、建设部门、墙体材料革新部门,以及相关企业和单位、专家学者共计400余人参加了研讨。

Activated effect research of added-calcium and calcination way on high aluminum coal gangue

CHENG Haili1,YANG Feihua2,ZHANG Jie3

(1.College of Architecture,North China University of Technology Beijing 100144,China; 2.State Key Laboratory of Solid Waste Reuse for Building Materials,Beijing 100041,China; 3.Central Research Institute of Building and Construction Co.,Ltd.,Beijing 100041,China)

In this paper,taking the high aluminum gangue in Neimenggu as research object,the activated effect of added-calcium and calcination way on high aluminum coal gangue was studied,on that basis,the activated effect of sodium silicate and sodium sulfate in combination with Ca(OH)2 on the gangue was studied respectively.The result shows that:the activatated effect was better when calcium and the gangue were calcined together at 800℃than it was calcined alone at the same temperature,but the activation of the gangue was decreased while firstly calcination then added-calcium.And the activation of the added-calcium and calcination gangue can be increased to a certain extent while sodium silicate be added.The activation of the added-calcium and calcination gangue also can be further improved when the amount and ratio of sodium sulfate and calcium is reasonable.

high alumina coal gangue;added-calcium and calcination;thermally and chemically composite activation

X752

A

1674-0912(2014)10-0025-05

2014-02-27)

北京市教委科技发展计划资助项目(KM201210009010);固废资源化利用与节能建材国家重点实验室开放基金项目(SWR-2012-003)

程海丽(1965-),女,河北人,硕士,副教授,专业方向:建筑材料、新型建筑材料,发表论文20余篇。