中空纤维超滤膜干燥过程中膜孔演变规律研究

徐红梅 ,魏俊富 ,王晓磊 ,赵孔银

(1.天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津 300387;2.天津工业大学环境与化学工程学院,天津 300387)

中空纤维超滤膜干燥过程中膜孔演变规律研究

徐红梅1,2,魏俊富1,2,王晓磊1,2,赵孔银1

(1.天津工业大学中空纤维膜材料与膜过程省部共建国家重点实验室培育基地,天津 300387;2.天津工业大学环境与化学工程学院,天津 300387)

使用恒温恒湿箱对聚砜(PSf)中空纤维超滤膜进行干燥处理,研究干燥温度、相对湿度和干燥时间对膜孔径大小、孔径分布及截留分子质量(MWCO)的影响.结果表明:随着干燥温度升高、相对湿度减小、干燥时间延长,膜孔径变小,孔径分布先变窄后变宽,截留分子质量变小,膜的渗透性能呈明显降低趋势,膜整体结构和力学性能均没有明显变化;提出了膜干燥过程中的膜孔演变规律,膜内较大孔和小孔的收缩同步进行,小孔容易收缩甚至消失,膜孔数目明显减少,较大孔有限收缩.通过干燥条件的控制能够实现对膜孔一定程度的预收缩.

中空纤维超滤膜;干燥;孔径;孔径分布;截留分子质量(MWCO)

膜分离技术是近几十年发展很快的高效分离新技术,与传统的化工分离方法相比,具有分离过程无相变、操作简便、耗能少、无污染等优点,已逐渐成为解决当代环境、能源和资源等问题的重要高新技术之一[1].目前,市场销售的分离膜主要以高分子聚合物膜为主.一般认为,绝大多数的湿膜自然干燥过程会造成膜孔不可逆收缩,甚至发生孔塌陷从而使膜分离性能受到严重破坏,但聚合物膜的不完全干燥造成的膜孔径收缩在膜制备方面有一定的应用.Su等[2]使用两步热处理法,使醋酸纤维素中空纤维膜的平均孔径由0.63 nm收缩至0.3 nm,得到正渗透膜.另外,笔者从之前的研究中发现聚砜中空纤维超滤膜经过干燥处理之后导致膜孔不可逆收缩,进而通过两步低温等离子体法接枝聚合制得分离性能较好的纳滤膜[3].因此,控制不同的干燥条件实现对膜孔一定程度的预收缩对纳滤膜的制备具有实际的研究意义.本文以聚砜(PSf)中空纤维超滤膜为基膜,使用恒温恒湿箱控制不同的温度、湿度和干燥时间,对基膜进行干燥处理.通过测定不同干燥处理所得膜的渗透性能以及对不同分子质量聚乙二醇的截留性能,重点考察了干燥条件对基膜的孔径大小及孔径分布和截留分子质量(MWCO)的影响,进而提出了膜干燥过程中的膜孔演变规律.

1 实验部分

1.1 主要原料和试剂

聚砜基膜(PSf),中空纤维超滤膜,天津市膜天膜工程技术有限公司产品;一系列不同分子质量的聚乙二醇(PEG,0.6~10 ku),分析纯,天津市科密欧化学试剂有限公司产品;碘化钾(KI),分析纯,天津市赢达稀贵化学试剂厂产品;碘单质、氯化钡,分析纯,天津市科密欧化学试剂有限公司产品;冰乙酸、乙酸钠、次硝酸铋,分析纯,天津市风船化学化学试剂科技有限公司产品;实验用水,电阻率为17.4 MΩ/cm的超纯水.

1.2 聚砜中空纤维膜的干燥处理

首先,将膜丝置于高纯水中浸泡24 h,以充分置换出膜孔内部的甘油分子.然后,用滤纸将膜丝表面和腔内的水分擦干,放入恒温恒湿箱(上海柏欣仪器设备厂)中进行干燥处理.实验温度为25~45℃,相对湿度为50%~90%,干燥时间为15~120 min.由于本实验中进行的是膜的不完全干燥,为避免干燥处理后膜自然放置会进一步发生膜孔的收缩,干燥后的膜使用甘油进行表面保护处理.最后,将经过干燥处理的膜丝做成膜组件,置于实验室自制的膜性能评价装置中进行性能的评价.

1.3 膜结构与性能表征

采用QUANTA-200型扫描电子显微镜(荷兰FEI公司)观察聚砜中空纤维膜干燥前后的表面微观结构.干燥前后的膜丝的力学性能通过莱州市电子仪器有限公司的PC/LLY-06电子单纤维强力仪进行拉伸强度测试.

使用称重法对干燥前后的膜进行失水率的测定,失水率计算过程如公式(1).

式中:m1和m2分别为样品失水前后的质量(g).

使用实验室自制的膜性能评价装置对膜组件的纯水通量F以及对不同分子量的PEG溶液截留率R的测试.纯水通量测试前将膜组件用纯水曝气清洗多次以除去干燥后涂在膜表面用于膜结构保护的甘油.纯水通量和截留率的计算过程如公式(2)、(3)所示.实验过程中保持温度为25℃,流速为56 L/h,操作压力为0.2 MPa.为了降低浓差极化对实验测定结果的影响,PEG溶液浓度为200 mg/L.PEG浓度通过吸光度-浓度标准曲线计算得到,供料液和截流液的吸光度TU-1901双光束紫外可见分光光度计(北京普析通用仪器有限公司)测定.对不同分子量,需选择不同的显色剂.对 PEG600、PEG1000、PEG2000 和 PEG4000使用氯化钡-碘溶液作为显色剂[4],PEG6000和PEG10,000则选择Dragendoff试剂[5]作为显色剂.

式中:V为渗透液体积(L),A为膜的有效面积(m2),t为截留时间(h).

式中:Cp和Cf分别为供料液和截流液的PEG溶液的浓度(mg/L).

1.4 膜截留分子质量、平均孔径及其孔径分布测试

通过比色法求得不同分子质量的PEG溶液的截留率R,利用Matlab软件计算膜的截留分子质量平均孔径及其孔径分布.具体计算原理[6]如下.

PEG分子的斯托克斯半径计算公式(4):

式中:r和M分别代表溶质对应的斯托克斯半径(m)和分子质量(u).

同时Michaels指出超滤膜对溶质的截留率可由溶质大小的对数正态累积分布函数表示,如公式(5)所示:

式中:R代表膜对溶质的截留率(%);rs代表溶质的斯托克斯半径(m);μs代表膜截留率为50%时溶质的几何平均半径;σg代表膜截留率为84.13%和50%时所对应溶质的半径的几何标准偏差.膜的截留率与溶质直径对数符合线性关系,其关系式如公式(6):

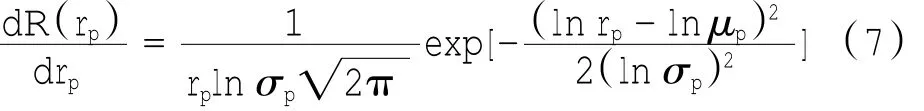

如果忽略膜孔空间和流体阻力效应对溶质的影响,有效平均孔半径rp和几何平均偏差σp分别看作等同于rs和σg.所以,基于rp和σp,超滤膜的孔径分布可由截留率R的概率密度函数表示,如公式(7)所示:

其有效平均孔径μp为计算所得rp的2倍.

此外,膜的截留分子质量是指当溶质截留率大于90%时对应的溶质的分子质量,可由公式(6)中得到的线性关系图和公式(4)计算得到.

2 结果与讨论

2.1 形貌分析

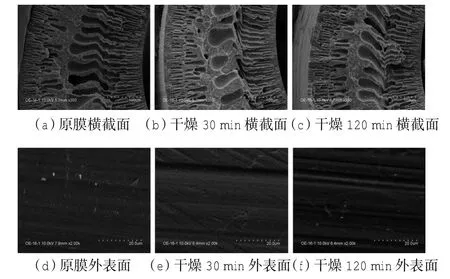

图1为聚砜中空纤维膜基膜和不同干燥时间处理后膜的横截面和外表面形貌的FESEM图.

图1 原膜及不同干燥时间处理后的膜的横截面和外表面形貌Fig.1 Cross-section and outer surface morphologies of original membrane and drying membranes

从图 1(a)—图 1(c)可以看出,当干燥温度为 25℃、相对湿度为80%时,随着干燥时间的延长,经过干燥处理的膜横截面并没有出现塌陷,功能层、指状孔层和海绵层均没有遭到破坏.从图1(d)—图1(f)可以看出,干燥处理后的膜外表面没有变化,即使在干燥时间达到120 min时,膜结构依然保持完整,这说明干燥过程作为简单的物理过程,对膜结构没有明显影响.

2.2 干燥条件对膜力学性能的影响

干燥条件对膜力学性能的影响如表1所示.

从表1中可以发现,不同温度、相对湿度以及干燥时间处理后膜的断裂强度基本没有变化,均维持在430 cN左右.但干燥处理后膜的断裂伸长率明显减小,随着温度升高、相对湿度降低、干燥时间延长,断裂伸长率呈现出降低的趋势,温度和相对湿度对断裂伸长度的影响尤其明显.当干燥温度为25℃,相对湿度为80%,干燥时间为30 min的条件下,与原膜相比,其断裂强度保持稳定,断裂伸长率变化较小.这是因为干燥属于一种简单的物理方法,过程中不涉及膜化学组成和整体结构的变化,这从膜的形貌分析中也可以得到验证,因此干燥前后膜的断裂强度没有明显变化.但干燥处理过程中,随着温度升高、相对湿度降低、干燥时间延长,膜失水逐渐增大,使膜质地变脆,因此干燥后膜的断裂伸长率明显变小.

表1 干燥条件对膜力学性能影响Tab.1 Effect of drying conditions on mechanical properties of membranes

2.3 干燥过程分析

干燥时间对膜失水率和纯水通量的影响如图2所示.

图2 干燥时间对膜失水率和纯水通量的影响Fig.2 Effect of drying time on driage and pure water flux

由图2可见,当干燥温度为25℃、相对湿度为80%时,随着干燥时间的延长,失水率呈明显上升趋势.失水率曲线分为2个部分,在0~60 min区间内,失水率显著增加,基本呈线性增长,60 min以后,失水率缓慢增加.出现2个阶段的原因主要是由于失水种类不同造成的.干燥初期,随着干燥时间延长,逐渐建立传热和传质平衡.当干燥时间小于60 min时,只有自由水蒸气以一定的速度离开膜表面到外界环境中去,只要毛细作用足够强大能够使水从膜内到达表面获得蒸发,干燥速率就能保持一定的值[7];同时由于自由水部分与聚砜分子几乎没有结合能,故其失水速率呈现线性增长.继续增加干燥时间,自由水逐渐减少,膜失水类型既有自由水,又有结合水,故失水率变化逐渐缓慢.

由图2还可看出,干燥过程中,随着时间的延长,相应的纯水通量呈现明显的下降趋势.当干燥15 min之后,纯水通量由原膜的43.08 L/(m2·h)降低至37.6 L/(m2·h).在15~60 min区间内,纯水通量基本呈线性减少,60 min以后,纯水通量下降缓慢.这可能是由于在干燥过程中,水分子之间氢键的作用使得聚合物本体之间产生的拉应力使得表面功能层膜孔收缩甚至消失[8],从而极大地增加了跨膜阻力[9].另外,由图1可见,本文所用聚砜膜为双皮层外压用膜,在干燥过程中,内外致密层均有不同程度的干燥,这也说明了纯水通量急剧下降的原因.膜本身自然干燥后可用水在高压下打开膜孔,但是突破压力太高,不具备实用性.本文中所用的测试压力为0.2 MPa,远小于突破压力,这也是纯水通量变化的原因之一.

干燥温度和相对湿度对膜失水率和纯水通量的影响如图3所示.

图3 干燥温度和相对湿度对膜失水率和纯水通量的影响Fig.3 Effect of drying temperature and relative humidity on driage and pure water flux

从图3中可以看出,随着干燥温度的增加,失水率升高,相应膜的纯水通量下降.这是由于当干燥时间为30 min时,膜主要失水类型为自由水.自由水的蒸发受温度影响较大,温度的升高必然会加速水分的蒸发,因此随着温度的升高,失水率明显上升.而随着相对湿度的增加,失水率降低.这是由于随着湿度的增大,恒温恒湿箱内水蒸汽压增大,造成膜表面的水分蒸发速度降低,膜孔内部水分的迁移速度随之减小,造成膜失水率的降低.另外,从图3中还可以看出,随着干燥温度升高和相对湿度降低,相应膜的纯水通量下降,这与干燥时间的延长对膜纯水通量的影响是一致的.干燥过程中纯水通量的变化与孔数目、孔径大小及其分布紧密相关,接下来将作出具体的分析.

2.4 干燥条件对膜孔径及其分布的影响

聚砜原膜和干燥处理膜的截留分子质量、有效平均孔径和几何标准偏差如表2所示.

表2 聚砜原膜和干燥处理膜的截留分子质量、有效平均孔径和几何平均偏差Tab.2 MWCO,μpand σpof original and drying membranes

用分子质量分别为 0.6、1、2、4、6、10 ku,质量浓度为200 mg/L的PEG溶液测量原膜及干燥处理膜对不同分子质量的截留率R.根据1.4所述理论,求得有效平均孔径μp、几何标准偏差σp和MWCO的数值.其中μp对应孔径大小,σp对应孔径分布的宽窄.与原膜相比,当干燥温度为25℃、相对湿度为80%、干燥时间为30 min时,有效平均孔径降低,孔径分布变窄.继续延长干燥时间到120 min时,孔径反而变大,且孔径分布变宽.随着干燥温度由25℃升高至40℃时,其平均孔径均为1.632 nm,但孔径分布变宽.当相对湿度由80%降至70%时,平均孔径变小,相应的孔径分布变宽.整体上看,干燥后膜的平均孔径变小,但随着干燥温度升高、相对湿度降低、干燥时间延长,孔径分布呈现先变窄后变宽的趋势.

为了进一步阐述干燥过程中孔径及其分布的变化规律,利用Matlab软件对原膜及经过不同干燥时间(30 min、120 min)处理膜的累积孔径分布和概率密度函数曲线进行模拟,结果分别如图4和图5所示.

由图4和图5可以看出,干燥30 min后,曲线明显向小孔径方向移动.但继续延长干燥时间至120 min,曲线发生右移;从图5中可以发现,孔径分布随着干燥时间延长先变窄后变宽.这与表2中分析结果一致.

结合干燥过程中纯水通量变化以及孔径大小和分布的变化,进一步提出中空纤维超滤膜干燥过程中膜孔演变规律.随着干燥温度升高、相对湿度降低、干燥时间延长,在膜孔径收缩过程中,由于毛细作用的影响,小孔更容易收缩甚至消失;与此同时较大孔收缩,但其收缩程度有限.由于本研究中使用的基膜的截留分子质量和有效平均孔径很小,中空纤维超滤膜表面功能层众多小孔的消失导致了膜孔整体数目的大幅减少,因此造成水通量显著降低;而小孔和较大孔不同的收缩程度则导致截留分子质量、孔径及其分布的变化.

图4 中空纤维膜累计孔径分布曲线Fig.4 Cumulative pore size distribution of original and drying membranes

图5 中空纤维膜概率密度曲线Fig.5 Probability density function curves of original and drying membranes

3 结论

(1)随着干燥温度升高、相对湿度降低、干燥时间延长,膜的渗透性能均呈明显降低趋势,膜孔径整体上变小,但对应孔径分布先变窄后变宽.

(2)干燥处理后膜的内外表面完整,力学性能没有明显变化,证明本研究中的干燥处理方式没有对膜本体造成破坏.

(3)在聚合物膜干燥过程中,随着干燥温度升高、相对湿度降低、干燥时间延长,膜孔数目明显减少.膜内较大孔和小孔的收缩同步进行,小孔容易收缩甚至消失;较大孔收缩,但其收缩程度有限.通过干燥条件的控制,能够实现对膜孔一定程度的预收缩.

[1]邵刚.膜法水处理技术[M].北京:冶金工业出版社,2003.

[2]SU Jincai,YANG Qian,TEO J F,et al.Cellulose acetate nanofiltration hollow fiber membranes for forward osmosis processes[J].Journal of Membrane Science,2010,355(1):36-44.

[3]WANG Xiaolei,WEI Junfu,DAI Zhao,et al.Preparation and characterization of negatively charged hollow fiber nanofiltration membrane by plasma-induced graft polymerization[J].Desalination,2012,286(1):138-144.

[4]刘海霞,张浩勤,刘金盾,等.分光光度法测定不同分子量聚乙二醇浓度[J].河南化工,2004(5):36-37.

[5]贾志谦.介绍一个化学工程与分析化学相结合的综合化学实验—超滤回收聚乙二醇[J].大学化学,2007,22(5):33-35.

[6]WANG Kaiyu,CHUNG T S.Fabrication of polybenzimidazole(PBI)nanofiltration hollow fiber membranes for removal of chromate[J].Journal of Membrane Science,2006,281(1):307-315.

[7]STAUDE E,PASSLACK J.Characterization of ultrafiltration membranes by drying[J].Journal of Membrane Science,1986,28(2):209-223.

[8]JIE Xingming,CAO Yiming,QIN Jianjun,et al.Influence of drying method on morphology and properties of asymmetric cellulose hollow fiber membrane[J].Journal of Membrane Science,2005,246(2):157-165.

[9]DENG Huiyu,XU Youyi,CHEN Qingchun,et al.High flux positively charged nanofiltration membranes prepared by UV-initiated graft polymerization of methacrylatoethyl trimethyl ammonium chloride(DMC)onto polysulfone membranes[J].Journal of Membrane Science,2011,366(1):363-372.

Study on pore size evolution regularity of hollow fiber ultrafiltration membrane in drying process

XU Hong-mei1,2,WEI Jun-fu1,2,WANG Xiao-lei1,2,ZHAO Kong-yin1

(1.State Key Laboratory of Hollow Fiber Membrane Materials and Processes,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Environmental and Chemical Engineering,Tianjin Polytechnic University,Tianjin 300387,China)

Drying of polysulfone ultrafiltration hollow fiber membrane was conducted using a constant temperature and humidity box.The effect of temperature, relative humidity and drying time on the pore size, pore size distribution and molecular weight cut off(MWCO) of membranes were studied.The results indicated that with the increasing temperature, decreasing humidity and extending drying time, the pore size declined, pore size distribution was firstly narrowed and then broadened, the MWCO and permeability decreased,while morphological structures and mechanical properties did not change significantly.The pore size evolution regularity in drying process was proposed further.The larger pores and smaller pores shrank simultaneously.Smaller pores were more likely to shrink, the number of pores decreased obviously, while the bigger pores shrink limited.By controlling the dry conditions,a membrane with specific pore shrinkage of the hollow fiber membrane was obtained.

hollow fiber ultrafiltration membrane;drying process;pore size;pore size distribution;molecular weight cut off(MWCO)

TS102.528.1;TS102.54

A

1671-024X(2014)03-0007-05

2013-12-12

国家高技术研究发展计划(863计划)(2013AA065601);天津市科技支撑计划重点项目(13ZCZDGX00500)

徐红梅(1987—),女,硕士研究生.

魏俊富(1963—),男,教授,博士生导师.E-mail:wjfw2013@126.com