压水堆核级承压容器缺陷返修技术

郑东宏,王志强,王 勇,王江涛,褚 争

(国核工程有限公司,山东海阳 265116)

0 引言

压水堆核级承压容器主要承担核能与热能之间的转换,执行放射性物质包容的安全功能,构成了一回路的压力边界;或是构成专设安全设施的重要组成部分,在事故工况下能缓解事故,确保反应堆的安全停堆功能和余热排出功能[1-2]。核级承压容器主要包括反应堆压力容器、主管道、蒸汽发生器、稳压器、主泵泵壳、堆芯补水箱以及安注箱等[3],可按照核安全分级要求,采用 ASME《锅炉与压力容器规范》B&PVC第Ⅲ卷[4]中各分卷NB,NC,ND的要求进行建造;在投产运行过程中,可根据ASME B&PVC第Ⅺ卷[5]的要求进行在役检查。

在高温高压或中子辐照作用下,为了确保承压容器能够长期稳定运行,对其材质和焊接性能要求非常高,对在建造阶段和在役检查阶段所发现的缺陷需要及时进行评估和返修。文中根据2007版ASME B&PVC规范,对核安全1级NB,2级NC,3级ND承压容器的材质及其焊缝缺陷的返修技术进行了分析和讨论,为我国核级承压容器的缺陷返修工艺提供技术参考。

1 材料缺陷返修

1.1 核级承压容器材质

核级承压容器材质较为单一和固定,主要有低合金钢、奥氏体不锈钢、镍基合金等。

核级承压容器用钢最初采用C-Mn钢(如SA-212B),在整个反应堆服役期内没有足够的韧性,随后发展为 Mn-Mo钢(如 ASME SA-302B),以及目前广泛使用的Mn-Ni-Mo钢(如ASME SA-533 Type B Class 2,SA -508 Grade 3 Class 1),低合金钢也由最初的轧制钢板发展为锻件板。SA-508 Grade 3 Class 1用于反应堆压力容器筒体区、封头区及冷热管嘴接头;SA-508 Grade 3 Class 2用于蒸汽发生器一回路流体进出口管嘴和传热管管板,以及稳压器本体和波动管管嘴。

奥氏体不锈钢已由最初的Cr-Ni合金304发展为目前广泛使用的Cr-Ni-Mo合金316和Cr-Ni-Mo-N合金316LN,奥氏体不锈钢管道也由最初的轧制和铸造成型发展为锻造成型,如SA-376 TP316LN和SA-312 TP316LN分别用于冷热管道和波动管;铸件不锈钢则主要用于几何形状复杂的部件,如SA-351 Grade CF8A不锈钢用于主泵泵壳。在反应堆压力容器、蒸汽发生器及稳压器等低合金钢润湿表面上堆焊奥氏体不锈钢309L,308L。

压力边界镍基合金用钢已由最初的600合金发展为目前广泛使用的690合金,例如SB-163 UNS N06690,SB-166 UNS N06690和 SB-564 UNS N06690,用于蒸汽发生器的传热管、传热管管板耐蚀层、一回路进出封头的隔板耐蚀层、控制棒驱动机构、仪表管、堆芯支撑等部件中,也用于低合金钢管嘴与奥氏体不锈钢安全端的焊接过渡带中。

1.2 材料缺陷返修

与非核级承压容器相比,核级承压容器材质有更高的化学成分要求、更严格的力学性能验收试验要求和无损检验要求;同时注重过程控制,其质保要求延伸到材料供货方(包括制造商和供应商)。材料供货方需根据B&PVC第Ⅲ卷第1册NCA-3800核级承压材料质保和质控的管理性规定要求,建立质量体系大纲,并经ASME认证持有材料质量体系证书QSC,或经N证持有者评定。材料生产过程中要遵循相应的质保和质控要求,并提供相应的材料试验合格鉴定证书(CMTR)等。

根据NCA-3800材料供货方的质量体系大纲要求,对于没有建立质量体系大纲、未经ASME认证持有材料质量体系证书QSC,或未经N证持有者评定的原材料,如果因缺陷的存在而采用焊接的形式进行返修或者焊接填充,则不允许在核级承压容器母材中使用(NCA-3855.5);对于建立质量体系大纲,经ASME认证持有材料质量体系证书QSC,或经N证持有者评定的材料和原材料,在满足材料规范要求和B&PVC第Ⅲ卷的要求的基础上,允许对原材料或材料进行焊接返修,但在焊接返修前,材料供货方应首先征得N证持有者的同意。材料供货方需要对焊接返修工作进行质量控制(NCA-3830),开启不符合项对于材料返修处理进行评估、记录、重新检验(NCA-3858.5),返修所用的焊接材料需要控制(NCA-3855.1),焊接工艺和焊工技能需根据B&PVC第Ⅸ卷[6]和B&PVC第Ⅲ卷的要求进行评定和记录(NCA-3857.3),详细记录焊接返修等局部处理工艺,并建立原材料或材料的识别和追踪措施,确保只有正确的或合格的原材料或材料用于核级承压容器的建造过程中(NCA-3856.1),材料供货方在提交的材料试验合格鉴定证书(CMTR)中,应包括材料的焊接返修报告、确认返修质量的射线检测照片以及焊缝返修后的焊后热处理的次数和温度等(NCA-3862.1)。

核级承压容器建造过程中相关的材料规范主要来自于B&PVC第Ⅱ卷[7]、第Ⅲ卷第1册中的NCA、以及第Ⅲ卷 NX-2000(文中 NX指 NB,NC,ND)。NX-2000是不同核安全级别下材料的具体使用规范,起主导作用,优先于B&PVC第Ⅱ卷中的相应材质的要求。

在NX-2500中,对承压材料的无损检验和修补进行了规定,其中NX-2530是对板材的无损检验和修补;NX-2540是对锻件和棒材的无损检验和修补要求;NX-2550是对无缝和无填充金属焊接的管件及配件的无损检验和修补要求;NX-2560是对于有填充金属焊接的管件及配件的无损检验和修补要求;NX-2570是对于静态浇筑铸件和离心浇筑铸件的无损检验和修补要求。

材料缺陷返修工艺主要为:

(1)根据 NX -2530,NX -2540,NX -2550,NX-2560以及NX-2570中相应的无损检验要求进行检验,有液体渗透、磁粉、超声、射线、涡流等检验方法。

(2)不满足无损检验验收标准的材料缺陷,采用机械切削、热切割、刨削等方法清除缺陷。热切割时,需对材料进行预热。

(3)缺陷清除后,凹坑表面应与周围材料的表面进行光滑过渡。

(4)凹坑处采用液体渗透、磁粉或采用发现该缺陷所采用的原无损检验方法进行检测,以确保缺陷已被清除或减小到可接受的范围。

(5)如果材料的最小截面厚度不满足NX-3000中所要求的最小厚度时,则需要进行焊接修补。对于板材,其最大修补深度不得超过材料名义厚度的1/3;对于锻件、棒材和铸件,修补深度不受限制;对于铜基合金、镍基合金换热器传热管束,不允许进行焊接修补。

(6)焊接修补过程中,根据B&PVC第Ⅸ卷和NX-4000的要求,对焊接填充材料进行控制,对焊接工艺和焊工技能进行评定,并根据相应的焊接工艺规程(WPS)实施焊接修补。对于填充金属焊接的管件和配件中的焊缝缺陷,应按NX-4450的要求进行返修。

(7)焊接修补后,对修补后的表面进行修整,保证与周围表面平滑过渡。

(8)焊接修补后,进行相应的表面型和体积型无损检测。对于板材,当修补深度超过10 mm或截面厚度的10%时(取小值),需根据NX-5110和NX-5320的要求进行射线检测和验收。对于铁素体锻件,采用超声法进行返修后的无损检验。

(9)根据材料规范要求和NX-4620的要求,进行相应的修补后热处理。

(10)当修补深度超过10 mm或截面厚度的10%时(取小值),在材料试验合格鉴定证书(CMTR)中对材料的缺陷进行记录并提供修补报告,包括修补凹坑位置、尺寸、焊接材料、焊接工艺、热处理及无损检验报告(包括射线照片)等。

2 焊缝缺陷返修

2.1 焊接结构

核级承压容器的焊接结构形式,主要有以下3类。

(1)同种材料的焊接。

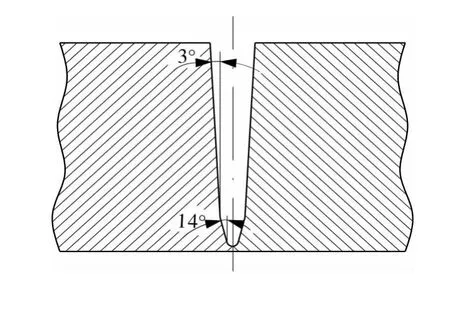

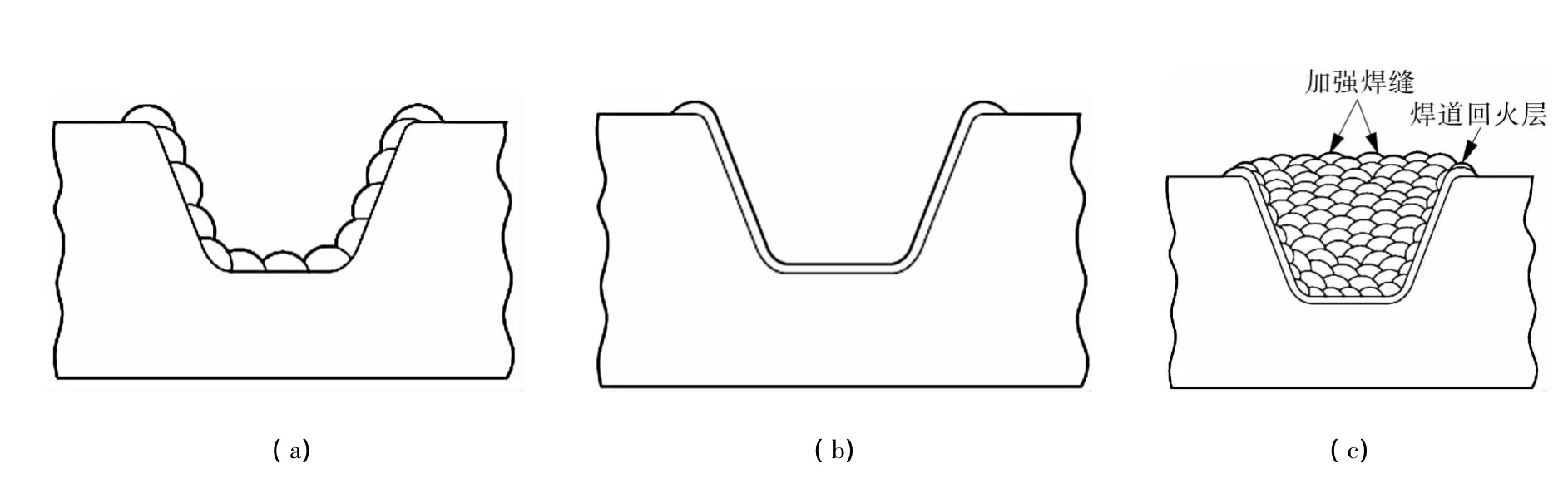

反应堆压力容器、蒸汽发生器和稳压器等承压容器本体的焊接,均为低合金钢之间的焊接;而冷段和热段主管道、稳压器波动管的焊接为奥氏体不锈钢之间的焊接。焊接坡口已由最初的宽间隙坡口发展为窄间隙坡口,如图1所示。

图1 同种材料间的窄间隙焊接示意

(2)异种材料的焊接。

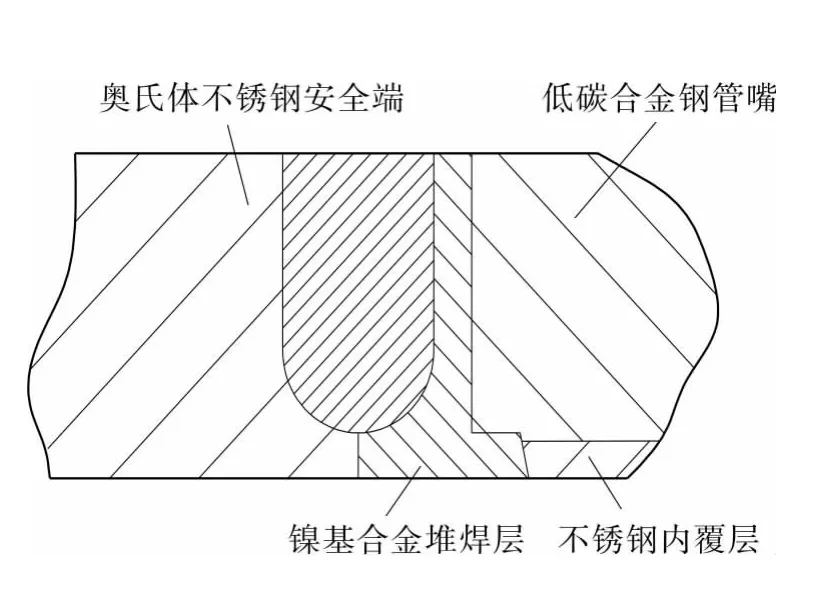

异种材料之间的焊接,主要是承压容器的安全端焊接。核级承压容器本体材质均为低合金钢,而主管道均为奥氏体不锈钢,需要将低合金钢管嘴与不锈钢管道在施工现场进行焊接。一般地,在制造车间用镍基合金填充金属将低合金钢管嘴进行堆焊,再将堆焊的镍基合金端与不锈钢管道安全端用镍基合金填充金属进行对接焊,然后在施工现场再将不锈钢安全端与不锈钢管道进行焊接,如图2所示。

图2 安全端焊接示意

(3)耐蚀层的焊接。

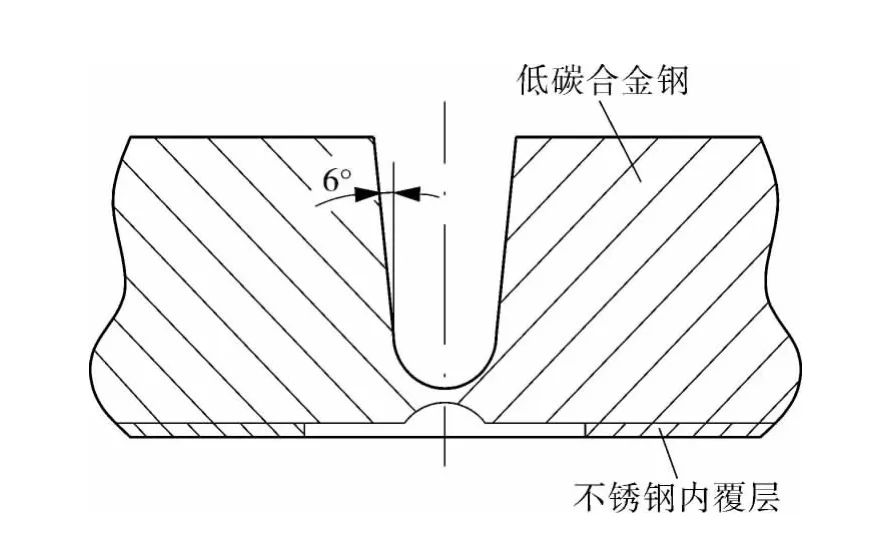

为了减少腐蚀产物的形成,一般在低合金钢表面内敷不锈钢层309L/308L,在蒸汽发生器传热管管板及进出口封头处的耐蚀层材质为镍基Ni-Cr-Fe合金,如图3所示。

图3 耐蚀层焊接示意

2.2 建造阶段的焊缝返修

只有N,NPT,NA,NV证(包括证书和钢印)持有者,以及NS证(仅有证书)持有者才能进行核级承压容器建造。在建造过程中,需要根据B&PVC第Ⅲ卷各分卷NB,NC,ND的要求进行建造,采用 10CFR50 附录 B[10]、10CFR21[11]、ASME NQA -1[12]以及第Ⅲ卷中的 NCA -4000 的质保要求进行质量控制。核级承压容器在建造过程中,不仅需要业主方或采购方进行选点质量控制,而且需要授权核检验师ANI的质量控制。

DP-ER系统应设有备份保护功能。当发生故障,系统无法进行保护功能或保护功能执行后仍不能解除故障时,此时应利用备份保护功能,隔离故障系统或组件。在备份保护系统执行后,新的冗余组件满足系统冗余设计要求。设总的发电机数为n台,假定1台备用发电机发生故障无法启动,这意味着可用的备用发电机数将少1台为n-1,此时剩余的可用备用发电机仍应满足系统的供电要求,即n-1原则。

在NX-4000中,对承压容器的制造和安装要求进行了规定,其中NX-4100是制造和安装的通用要求;NX-4200是对成形、装配和对中的要求;NX-4300是对焊接工艺评定的要求;NX-4400是对焊接、焊接检查、返修的要求;NX-4500是对钎焊的要求;NX-4600是对热处理的要求;NX-4700是对机械连接件的要求;NC/ND-4800是对膨胀节的制造和安装要求。制造阶段的焊接缺陷返修工艺,主要遵循NX-4450的要求。焊缝缺陷的返修工艺主要为:

(1)根据NX-5000无损检验要求,或NX-6000的试验要求,对于检测到的焊缝缺陷,需要进行清除或焊接返修。

(2)如果焊缝缺陷清除后,剩余截面满足NX-3000的最小厚度要求,则无需进行焊接返修;缺陷可采用打磨或机加工的方法进行清除,但需要将凹坑表面与周围表面进行光滑过渡,然后根据NX-5110的要求进行液体渗透或磁粉检验,按NX-5300的验收标准进行验收,并采用发现该缺陷的原无损检验方法检验,确保缺陷已被完全清除或已减少到可接受的范围内。

(3)如果焊缝缺陷清除后,剩余截面不能满足NX-3000的最小厚度要求,则需要进行焊接返修。缺陷可采用打磨、机加工或热刨的方法进行清除,并根据NX-5110的要求进行液体渗透或磁粉检验,按NX-5300的验收标准进行验收。当需要去除焊缝的全厚度截面时,且当接头背面不可达而无法去除液体渗透或磁粉检验介质时,则不需要进行液体渗透或磁粉检验。

(4)焊接返修工作需要根据NX-4125和NX-4300的要求,进行焊接材料评定、焊接工艺和焊工技能评定。

(5)焊接返修完成后,需要对焊接返修区域进行光滑过渡。

(6)焊接返修后需要按照原始焊缝的无损检验要求进行重新检验。当该缺陷是采用液体渗透或磁粉发现的,或当该缺陷返修深度不超过10 mm或截面厚度的10%时(取小值),可用液体渗透和磁粉进行检验。对于P-No.1和P-No.3材质的A类和B类焊缝焊接缺陷返修,之前已用射线进行检验且满足验收要求,但由于结构位置的限制,返修后可用B&PVC第V卷第5章的超声检验来代替射线检验,并用NX-5330的标准进行验收。

(7)对于焊接返修区域,根据NX-4620的要求进行焊后热处理。

2.3 运行阶段的焊缝返修

压水堆核电机组运行阶段的在役检查可根据B&PVC第Ⅺ卷第1册轻水冷却堆部件的检验和试验要求来进行。核安全1级承压容器的在役检验可根据IWA-2000和IWB-2000的要求进行,核安全2级承压容器的在役检验可根据IWA-2000和IWC-2000的要求来进行,核安全3级承压容器的在役检验可根据IWA-2000和IWD-2000的要求来进行,对于不同核安全级别下承压容器的支撑的在役检验可根据IWA-2000和IWF-2000的要求来进行;与其相应的在役检验结果,可根据 IWA -3000,IWB-3000,IWC-3000,IWD -3000,IWF-3000的验收标准来判断,超过其验收标准的缺陷,需要根据 IWA-4000的要求进行返修或更换。

业主方需根据10CFR50及ASME NQA-1的第Ⅱ和Ⅲ部分编制质量保证大纲;根据IWA-2200的要求,选择合适的在役检验方法;根据IWA -2300,SNT - TC -1A[13]和 ANSI/ASNT CP-189[14]的要求,进行在役检查人员的资质评定工作;根据IWA-2400的要求,编制在役检查大纲,对于检查计划、检查间隔和周期等进行详细的安排,并要求有详细的书面在役检验规程、检验结果记录、检验结果评估等;并根据IWA-4150的要求,编制返修或更换的质保大纲,对于在役返修或更换的计划和方法、返修所用的建造规范、预期寿命评估、可接受性的验证、焊接工艺评定、热处理要求、材料试验和验收准则以及授权核在役检验师的检查等进行详细的书面规定。

当返修或更换的施工方不是业主方时,可根据IWA-4142,10CFR50附录 B,NQA -1第Ⅱ和第Ⅲ部分,NCA-3800和NCA-4000的要求,编制返修或更换的质保大纲。虽然返修或更换的施工方在进行制造或安装业主方所需的返修或更换的零配件等施工活动时,不需要持有NA或NPT等资质认证或打钢印,但一般地,返修或更换活动由N,NA,NPT,NV等证书持有者进行,或是美国国家锅炉检验委员会NBBI的“NR”证持有者进行;返修或更换过程,需要授权核在役检验师的见证或监督。在役检查阶段的焊接缺陷返修工艺,主要遵循IWA-4400的要求,焊缝缺陷的返修工艺主要为:

(1)根据 IWA -2000,IWB -2000,IWC -2000,IWD -2000,IWF-2000的无损检验要求进行在役检验,与其相应的在役检验结果,可根据IWA -3000,IWB -3000,IWC -3000,IWD -3000,IWF-3000的验收标准判断,超过其验收标准的缺陷,需要根据IWA-4000的要求进行返修或更换。

(2)缺陷的去除,可采用机加工或热加工的方法去除,将凹坑周围表面光滑过渡,然后再采用发现该缺陷的原无损检验方法进行检测,以确保缺陷已被清除或减小到可接受的范围。验收标准可采用B&PVC第Ⅺ卷 IWA-3000,IWB-3000,IWC-3000,IWD -3000,IWF-3000的验收标准来判断,也可用原有的建造规范第Ⅲ卷中的各分卷NX -5000的验收标准来判断。

(3)如果焊缝缺陷清除后,对于已减少到可接受范围内的缺陷、缺陷去除区域应根据B&PVC第Ⅺ卷或第Ⅲ卷进行评估,并对其预期的在役寿命或需要再次返修或更换的周期进行评估。对于剩余截面不能满足最小厚度要求时,则需要进行焊接返修。

(4)焊接返修前,需对缺陷去除区域进行表面检测。当需要去除焊缝的全厚度截面时,或当缺陷去除部分表面检测不能进行或得不到有意义的检测结果时,或当返修结束后采用发现该缺陷的原体积检测方法时,可无需进行返修前的表面检测。

(5)焊接返修工作需要按业主的要求进行,根据IWA-4440的要求,进行焊接工艺及焊工焊接技能评定。

(6)焊接返修完成后,需要对焊接返修区域进行光滑过渡。

(7)焊接返修后,需按照IWA-4520的要求,采用返修或更换计划中所规定的建造规范第Ⅲ卷或第Ⅺ卷的要求进行无损检验。

(8)对焊接返修区域,根据返修或更换计划中所规定的建造规范B&PVC第Ⅲ卷或第Ⅺ卷的要求进行焊后热处理。

3 回火焊道返修技术

对于建造阶段,在进行焊后热处理受限的情况下,可根据B&PVC第Ⅲ卷NX-4622.7免除焊后热处理强制性要求。对于核安全1级承压容器,可根据NB-4622.9对同种材料、NB -4622.10对耐蚀层材料、NB-4622.11对异种材料的焊接缺陷返修,在采用回火焊道工艺的情况下,可免除焊后热处理要求。在役检查阶段,在缺陷返修后的热处理受限的情况下,可根据IWA-4620对同种材料、IWA-4630对异种材料、IWA-4640对耐蚀层材料的焊接缺陷返修,在采用回火焊道工艺的情况下,可免除焊后热处理要求。在建造阶段的这种回火焊道工艺,与在役检查阶段所广泛使用的回火焊道焊接返修工艺是一样的。

3.1 同种材料的回火焊道

对于核级承压容器低合金钢P-No.3材质,单个修补区域不超过65000 mm2,且深度不大于母材厚度的1/3(适用于建造阶段)或1/2(适用于在役检查阶段)时,可采用回火焊道的技术免除焊后热处理,进行有限的焊接返修。

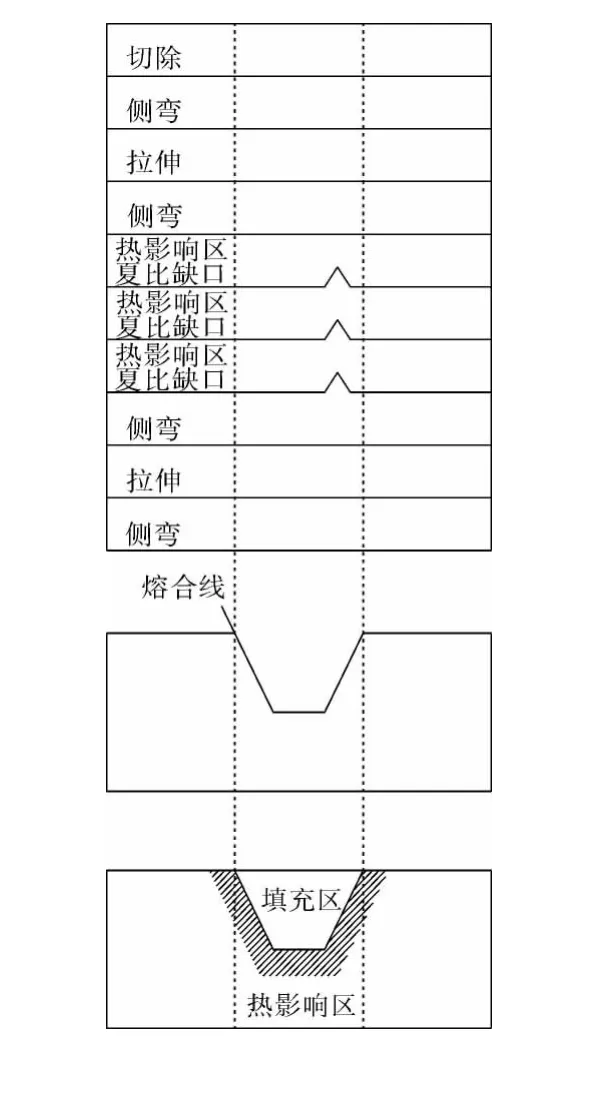

焊接工艺评定可根据B&PVC第Ⅸ卷QW-290的要求,以及第Ⅲ卷NB-4622.9(适用于核安全1级承压设备建造阶段),或第Ⅺ卷IWA-4623(适用于核级承压容器在役检查阶段)的要求来进行,其焊接工艺变素见第Ⅸ卷QW-290.4;评定试验件的材料应与被返修的材料具有相同的P-No.值和组别号;评定试验件要有足够的热处理时间,以覆盖焊接返修工艺中所需的热处理时间;评定试验件的焊接深度至少为实际返修缺陷深度的1/2,且不小于25 mm;评定试验件的厚度至少为其凹坑深度的2倍;评定试验件凹坑周围的尺寸应不小于试验件的厚度,且不小于150 mm;评定试验件的尺寸应足够大,便于切取如图4所示的评定试样,主要有弯曲、拉伸和夏比V形缺口试样;评定试验件的焊接填充区和母材区的夏比V形缺口冲击试验值,均应满足建造规范或业主的要求,等于或低于返修焊缝最低服役温度下母材的冲击试验值。

采用手工电弧焊(SMAW)焊接工艺时,采用SFA-5.5中H4的低氢型焊条,打开焊条密封包装后,应放置在105~175℃恒温箱中保存,暴露在大气中的时间超过8 h,需要重新烘焙,当再次暴露在大气中的时间超过8 h,这些焊条则应报废。焊接过程中,在返修区周围至少1.5倍的部件厚度或125 mm(取小值)的范围内进行至少175℃的预热,最高层间温度不超过230℃。焊接时,首先采用2.5 mm直径的焊条焊接第1层,打磨去除焊道凸起部分,使其平齐;用3 mm直径的焊条焊接第2层;其余焊层可用不大于4 mm直径的焊条进行焊接,如图5所示;完工的焊缝应至少有一层焊缝加强层,然后再打磨去除加强层,使修补后的最终表面与返修区周围的表面平齐。焊接完成后,且在P-No.3材料的焊缝返修后,焊缝区应在230~290℃温度下保温至少4 h。在焊接前,对焊接区域进行磁粉或液体渗透表面检测;第1层打磨平齐后,进行表面检测;在完成焊缝返修后,应将最后一层加工到与周围表面基本齐平,在室温下至少保持48 h以后进行体积检测和表面检测。

图4 评定试验件的切取位置

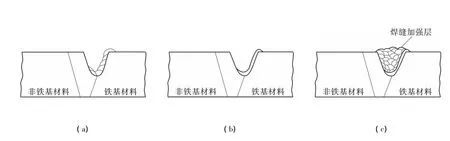

3.2 异种材料的回火焊道

对于核级承压容器异种钢之间的焊接返修,例如 P-No.8或 P-No.43材料与 P-No.1或 P-No.3的焊接返修,限于沿非铁素体焊缝与铁素体母材的熔合线的区域;缺陷去除后,留在原熔合线上的非铁素体焊缝熔覆层不大于3 mm;缺陷深入铁素体母材内时,母材的修补深度不超过10 mm或母材厚度的1/2,修补表面不大于65000 mm2。

图5 低合金钢的回火焊道返修示意

采用手工电弧焊(SMAW)焊接工艺时,对于P-No.8材料与 P-No.1或 P-No.3材料的焊接,采用A -No.8的填充金属;对于 P-No.8或P-No.43与 P-No.1或 P-No.3材料的焊接,采用F-No.43的填充金属;打开焊条密封包装后,应放置在105~175℃恒温箱中保存,暴露在大气中的时间超过8 h,需要重新烘焙,当再次暴露在大气中的时间超过8 h,这些焊条则应报废。焊接过程中,在返修区周围至少1.5倍的部件厚度或125 mm(取小值)的范围内进行至少175℃的预热,最高层间温度不超过230℃。焊接时,首先采用2.5 mm直径的焊条在铁素体侧焊接第1层,打磨去除焊道凸起部分,使其平齐;用3 mm直径的焊条焊接第2层;其余焊层可用不大于4 mm直径的焊条进行焊接,如图6所示;当熔敷的焊缝金属至少为5 mm后,焊接区应保持在230~290℃范围内至少4 h;上述热处理以后的剩余焊缝金属的熔敷,应在最低预热温度38℃和最高层间温度175℃下进行焊接。在焊接前,对焊接区域进行磁粉或液体渗透表面检测;熔敷焊缝金属5 mm后进行热处理和表面检测;在完成焊缝返修后,应将最后一层加工到与周围表面基本齐平,在室温下至少保持48 h以后进行体积检测和表面检测。

图6 异种钢的回火焊道返修

3.3 耐蚀层的回火焊道

对于核级承压容器耐蚀层的焊接返修,例如P-No.1或 P-No.3母材上的 P-No.8或 PNo.43耐蚀层的焊接返修,限于缺陷去除后,铁素体母材去除的深度应取不大于6 mm或母材厚度的10%两者中的较小值(适用于建造阶段),当铁素体材料去除深度在3 mm以内时(适用于在役检查阶段),对母材去除深度更大的区域,应在完成耐蚀层修补前,按同种材料的焊缝返修工艺,修补到该区域的限定深度;任何单个补焊面积应不大于65000 mm2。

焊接工艺评定试验件应具有与被修补材料相同的P-No.值和组别号,评定试验件要有足够的热处理时间,以覆盖焊接返修工艺中所需的热处理时间。如果补焊涉及两种不同P-No.值或组别号材料,则试验件应重复组合。试验件尺寸至少为300 mm×300 mm×50 mm,耐蚀层面积至少为200 mm×200 mm。评定件应按B&PVC第Ⅸ卷的要求制作和试验,第Ⅸ卷中所述的耐蚀层弯曲试验验收标准也可用于母材热影响区HAZ。

采用手工电弧焊(SMAW)焊接工艺时,采用A-No.8填充金属对P-No.8耐蚀层进行焊接返修,或用F-No.43填充金属对P-No.8或PNo.43的耐蚀层进行焊接返修。打开焊条密封包装后,应放置在105~175℃恒温箱中保存,暴露在大气中的时间超过8 h,需要重新烘焙,当再次暴露在大气中的时间超过8 h,这些焊条则应报废。焊接过程中,在返修区周围至少1.5倍的部件厚度或125 mm(取小值)的范围内进行预热,并在焊接中维持175℃的最低温度,最高层间温度不超过230℃。焊接时,首先采用2.5 mm直径的焊条在铁素体上焊接第1层,打磨去除焊道凸起部分,使其平齐;用3 mm直径的焊条焊接第2层;其余焊层可用不大于4 mm直径的焊条进行堆焊;对于P-No.3材料,当焊接完成后或熔敷的焊缝金属至少为5 mm后,焊接区应保持在230~290℃范围内至少4 h;上述热处理以后的剩余焊缝金属的熔敷,应在最高层间温度175℃下进行焊接。在焊接前,对焊接区域进行磁粉或液体渗透表面检测;在完成焊缝返修后,应将最后一层加工到与周围表面基本齐平,在室温下至少保持48 h以后进行体积检测和表面检测。

4 结语

压水堆核级承压容器所使用的材质主要为低合金钢、奥氏体不锈钢和镍基合金等,其焊接形式主要有低合金钢之间的焊接、奥氏体不锈钢之间的焊接、低合金钢与奥氏体不锈钢之间的焊接以及低合金钢表面的奥氏体不锈钢或镍基合金耐蚀层的堆焊等。压水堆核级承压容器在建造过程中或在役检查过程中,均会发现母材或焊缝的缺陷,需要进行焊接返修工作。在高温高压或中子辐照作用下,对于材质和焊接的焊接返修工作要求非常高,文中根据ASME B&PVC规范的第Ⅲ卷和第Ⅺ卷,对于在建造阶段和在役检查阶段中的核安全1级NB,2级NC,3级ND承压容器的材质及其焊缝缺陷的返修技术进行了分析和归纳,并对免除焊后热处理的回火焊道焊接返修技术进行了分析和讨论,为我国核级承压容器的缺陷返修工艺提供技术参考。

[1] 孙汉虹.第三代核电技术 AP1000[M].北京:中国电力出版社,2010.

[2] 林诚格.非能动安全先进核电厂AP1000[M].北京:原子能出版社,2008.

[3] 迟秋立,姜元锋,李媛.核电厂离心式设备冷却水泵设计[J].流体机械,2012,40(1):41 -45.

[4] ASME,Boiler and Pressure Vessel Code Section Ⅲ,Division 1,Rules for Construction of Nuclear Facility Components[S].2007.

[5] ASME,Boiler and Pressure Vessel Code Section Ⅺ,Rules for Inservice Inspection of Nuclear Power Plant Components[S].2007.

[6] ASME,Boiler and Pressure Vessel Code Section Ⅸ,Qualification Standard for Welding and Brazing Procedures,Welders,Brazers,and Welding and Brazing Operators[S].2007.

[7] ASME,Boiler and Pressure Vessel Code Section Ⅱ,Materials[S].2007.

[8] 郑东宏,王志强,刘宝勇,等.ASME B&PVC在核级承压容器建造中的应用[J].压力容器,2013,30(7):39-46.

[9] ASME,Boiler and Pressure Vessel Code Section V,Nondestructive Examination[S].2007.

[10] USNRC,10CFR50 AppendⅨ B,Quality Assurance Criteria for Nuclear Power Plants and Fuel Processing Plants[S].2007.

[11] USNRC,10CFR21,Reporting of Defects and Noncompliance[S].2005.

[12] ASME,NQA -1,Quality Assurance Requirements for Nuclear Facility Applications[S].1994.

[13] SNT-TC-1A,Recommended Practice for Personnel Qualification and Certification in Nondestructive Testing[S].1992.

[14] ANSI/ASNT CP -189,ASNT Standard for Qualification and Certification of Nondestructive Testing Personnel[S].2006.

- 压力容器的其它文章

- 某氢气管道阀门紧固螺柱断裂原因分析