一种高温乳化酸的研制与评价

原 励熊 颖蒋 永张 倩

(1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司生产运行处)

一种高温乳化酸的研制与评价

原 励1熊 颖1蒋 永2张 倩1

(1.中国石油西南油气田公司天然气研究院 2.中国石油西南油气田公司生产运行处)

随着勘探开发的不断深入,川渝地区面临高温深井储层改造酸液技术的拓宽与提升。通过对不饱和双键酯和山梨醇酐油酸酯为主要组分的乳化剂CT1-36的研发,形成了耐温140℃的高温乳化酸,其油酸界面强度高、亲油基接触面积大。实验室对高温乳化酸放置稳定性、高温下的黏度、耐剪切性能、反应速率、腐蚀性能、配伍性能等进行了研究。结果表明,高温乳化酸在140℃下,1 h内无酸析出;在140℃、170 s-1剪切60 min后黏度保持在40 m Pa·s,酸岩反应速率为常规酸的1/25,残酸黏度<10 mPa·s,与原油配伍性良好。

乳化酸 高温 稳定性 缓速酸 反应速率

随着勘探开发的不断深入,对高温碳酸盐岩储层的开发逐年增多,其酸化改造面临着诸多问题:高温下酸岩反应速率快、储层的裂缝和孔洞发育而导致酸液滤失严重、酸液穿透距离短、泵注管柱腐蚀严重。由于乳化酸在地层温度下具有较高的黏度,降低了H+传质速率,油外相阻碍了H+与岩石的接触,使得酸岩反应时间较常规酸延长15~40倍,可产生更深的酸蚀孔洞,具有缓速、低腐蚀、低滤失等特性,可用于裂缝和孔洞较发育的高温碳酸盐岩储层改造作业,提高酸化效果。国外在乳化酸体系的研发上,已有Schlumberger公司开发的SXE-HT乳化酸、Dowell公司开发的Super X乳化酸、Halliburton公司开发的HV60乳化酸和Nowsco公司开发的LAD乳化酸。在实验室研究上,近年来主要集中在注入过程中虫眼的产生与分布、乳化剂浓度的影响等方面。

基于提高界面膜的强度和增加亲油基接触面积来改善乳化酸高温下稳定性的原理,研发了以含有不饱和双键的酯为主要乳化剂的一种高温乳化酸,开展了高温下的稳定、流变、剪切、缓蚀等性能评价。

1 高温乳化体系的研究

乳化体系是改善乳化酸高温稳定性的关键,提高界面膜的强度和增加亲油基接触面积是提高乳化酸抗高温能力的主要途径。界面膜强度增加,削弱了液膜沟流剪切导致的界面上乳化剂分布不均和破乳趋向,从而使得乳液趋于稳定[1]。亲油基与线形油相分子之间的接触面积影响柴油-盐酸乳状液的稳定性,其接触越紧密,则相应的接触面积越大,乳液的抗聚和稳定性越高。同时,直链亲油基的稳定效果远优于支链亲油基[2]。此外,国外有研究表明,乳化体系的HLB值与乳液的稳定性相关,在一定的HLB值条件下,乳化酸的稳定性最好[3]。图1是乳化体系HLB值与乳化酸的稳定性关系。

从图1可以看出,乳化体系的HLB值为5.1左右时,乳化酸稳定性最好,在100℃下稳定时间接近1 h。因此,在选择高温乳化酸的乳化体系时,可将乳化体系的HLB值作为选择依据。根据乳化体系的选择依据,通过筛选与复配,研发了以碳原子数为12至18的不饱和双键酯和山梨醇酐油酸酯为主要组分的乳化体系——CT1-36乳化剂。该乳化体系能与酸内相的H+形成氢键,增加了油酸界面膜的强度,且其亲油基与线性油相分子的接触面积大, HLB值在5.1附近。

2 高温乳化酸性能评价

2.1 高温乳化酸配方

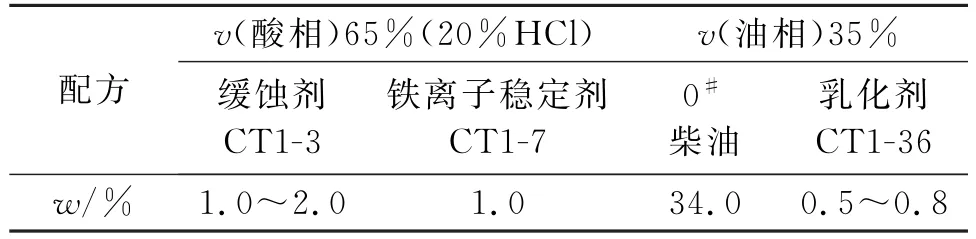

以CT1-36为乳化剂,添加缓蚀剂、铁离子稳定剂等,通过配方调节形成了一种油酸体积比为35∶65的高温乳化酸体系(表1)。

表1 高温乳化酸配方Table 1 Formulation of high temperature emulsified acid

2.2 高温乳化酸性能

2.2.1 稳定性

乳化剂的浓度对乳液稳定性有直接的影响:乳化剂浓度较高时,界面上吸附的表面活性剂分子数多,形成的界面膜致密,强度大;吸附在界面上的乳化剂离子亲油基进入油相,亲水基处于水相,带同种电荷的乳液离子互相排斥不易聚集,吸附的乳化剂离子越多,防止液体粒子聚结能力也越大,乳状液体系就越稳定。

在油酸比一定的条件下,通过调整乳化剂的用量来改变乳液粒径、界面膜强度和紧密度,使乳化酸在不同的温度下保持适宜的稳定时间,满足注酸、反应、排液的需要。室内评价了不同乳化剂用量下的黏度,并利用高温反应釜对乳化酸进行老化,测试其老化后的析酸量(见图2),从而考察乳化酸高温下的稳定性。

表2 高温乳化酸的热稳定性Table 2 Stability of high temperature emulsified acid

实验结果(表2)表明,w(乳化剂)为0.7%时,在常温可以放置24 h,有利于现场配制大量液体用于大规模作业;乳化酸在140℃下老化60 min后无酸析出,表现出良好的高温稳定性;乳化剂用量与高温乳化酸的热稳定性密切相关,相同温度下,乳化剂用量与析酸量成反比。因此,可以通过提高乳化剂用量来改善乳化酸高温下的稳定性。

2.2.2 高温黏度及剪切性能

温度是影响黏度的重要因素,随着温度上升,油外相连续相黏度降低,使得乳化酸黏度下降。乳化酸黏度与温度的关系可以表达为:

式中,μ为黏度,A、B为乳化酸的特性参数,T为绝对温度[4]。

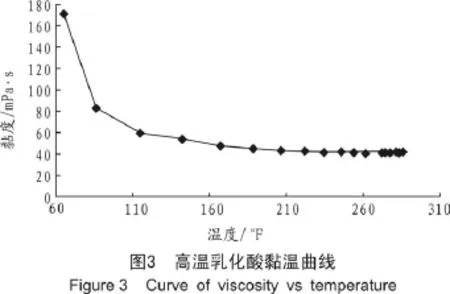

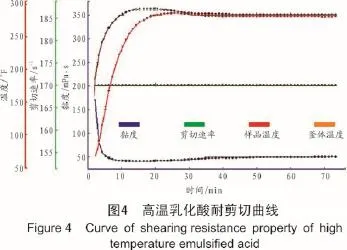

室内采用耐酸流变仪评价了乳化酸在高温下的黏度及耐剪切性能。图3是高温乳化酸在不同温度条件下的黏温曲线(1℉=32+1.8×℃),图4是高温乳化酸在140℃(284℉)、170 s-1条件下的剪切曲线。

从图3和图4可以看出,高温乳化酸的黏度随着温度的升高而逐渐降低,在140℃(284℉)时的黏度达40 mPa·s(SPE近年的报道中高温乳化酸在110℃下的黏度为16~71 mPa·s[5])。同时,该乳化酸在140℃(284℉)、170 s-1条件下剪切1 h后,其黏度仍然能保持40 mPa·s,表现出良好的高温剪切稳定性。

2.2.3 动态酸岩反应速率

(1)评价方法。动态酸岩反应速率是衡量一定温度压力下酸液缓速性能的主要指标。传统的动态酸岩反应速率评价采用旋转岩盘在反应过程中不断取样,通过分析H+浓度变化计算出一定酸浓度下的酸岩反应速率。该方法对于常规酸、胶凝酸等酸液体系较为适用,但对于乳化酸这种油外相的酸液存在很大的局限性:一方面,乳化酸在反应中逐渐破乳,酸相与岩石接触部分因酸岩反应使得其酸浓度降低,但在搅拌状态下,与岩石接触部分的酸液和未与岩石接触部分的酸液因油外相而不能充分混合均匀,造成酸液体系存在酸浓度差,在反应过程的取样不能反映体系中与岩石接触部分的酸浓度;另一方面,在反应过程中的取样是乳液、酸、油的混合物,滴定分析其H+浓度时,由于油、乳液以及滴定过程中破乳的影响,使得滴定终点不易判定,存在较大误差。因此,针对乳化酸的特殊性,在旋转岩盘高温高压测试系统中采用失重法来测定酸岩动态反应速率。其示意图见图5。

(2)酸岩反应速率。考虑到温度、压力、高速旋转等因素对柴油外相的酸液可能产生的安全隐患,在100℃下进行了酸岩反应速率测定。

表3 乳化酸动态反应速率Table 3 Dynamic reaction rate of emulsified acid

从表3可以看出,高温乳化酸的动态反应速率较低,100℃下仅为常规酸的1/25,表现出良好的缓速性。由于高温乳化酸为油包酸型乳液,在H+与岩石之间形成了隔膜,阻碍了H+向岩石表面的传质,且在高温下具有较好的稳定性,从而使得其酸岩反应速率较低。

2.2.4 腐蚀速率

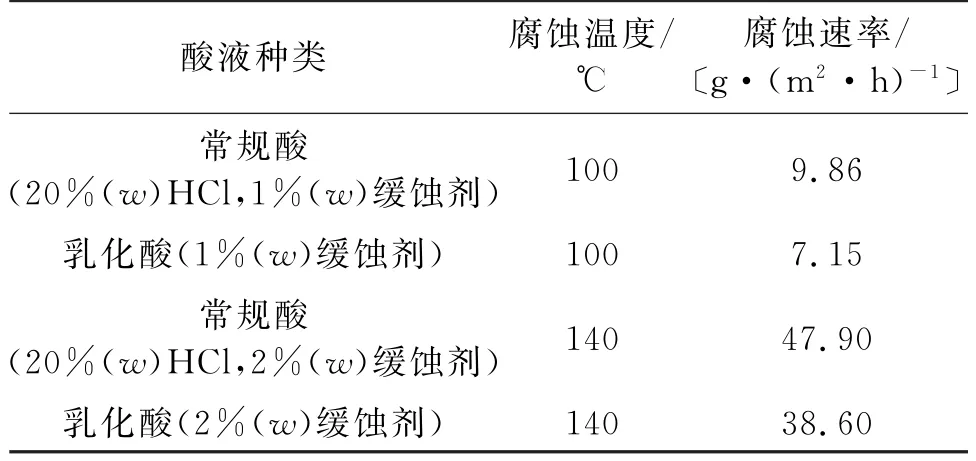

酸液对管线、设备有一定的腐蚀作用,特别是对于高温深井,腐蚀会使得管线强度降低。同时,也会产生大量的Fe2+、Fe3+,容易造成地层的二次伤害。此外,乳化剂对酸液的腐蚀性影响较大,一些表面活性剂会增大H+对腐蚀基体的渗透性,加剧酸液对基体的腐蚀程度。在配方中采用CT1-3为缓蚀剂,评价了高温乳化酸在不同温度条件下对N80试片的腐蚀情况(见表4)。

表4 高温乳化酸对N80碳钢的腐蚀速率Table 4 Corrosion rate of N80 carbon steel specimens

从表4可以看出,高温乳化酸对N80碳钢的腐蚀速率较低,相同缓蚀剂加量条件下,高温乳化酸的腐蚀速率远低于常规酸,且在140℃下的动态腐蚀速率达到行业一级标准要求。乳化酸中的油外相具有一定的缓蚀作用,能在腐蚀基体表面形成保护膜,阻止H+对基体的腐蚀,从而使得乳化酸较常规酸具有更低的腐蚀性。

2.2.5 配伍性

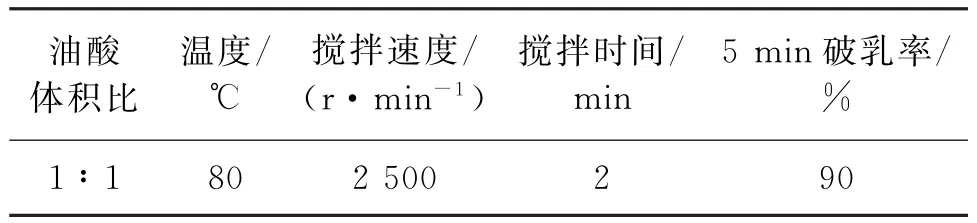

乳化酸与地层岩石反应后常因不配伍形成高黏度乳液,影响残酸返排,对储层造成伤害。高温乳化酸与地层岩石反应后可快速破乳,残酸界面清晰(见图6)。表5所列为高温乳化酸与地层岩石反应后的残酸黏度,表6所列为高温乳化酸残酸在原油存在条件下的破乳情况。

表5 高温乳化酸酸岩反应后的残酸黏度Table 5 Residual acid viscosity after acid-rock reaction

表6 原油存在条件下的高温乳化酸残酸破乳情况Table 6 Demulsification after mixing residual acid and crude

从表5可以看出,高温乳化酸与地层岩石反应后的残酸黏度较低,有利于快速返排,降低因残酸滞留带来的储层二次伤害。表6的数据表明,高温乳化酸残酸与原油混合后,5 min的破乳率达到90%,没有二次乳化的倾向,与原油配伍性良好。

2.2.6 酸化效果

选取茅口组岩心进行了酸化效果流动试验,试验温度为140℃,压差为25 MPa。

岩心酸化流动模拟试验的结果表明(表7),注入高温乳化酸后,岩心的渗透率得到了较好的改善。

表7 酸化效果试验结果Table 7 Experimental result of core flow test

3 结论

(1)针对高温碳酸盐岩储层,研发了以碳原子数为12至18的不饱和双键酯和山梨醇酐油酸酯为主要组分的CT1-36乳化剂,能与酸内相的H+形成氢键,增加油酸界面膜的强度和亲油基与线性油相分子的接触面积,改善乳化酸的高稳定性。

(2)以CT1-36为乳化剂,研发了一种酸油体积比为65∶35的高温乳化酸,其高温稳定性好。在140℃、170 s-1下剪切1 h后,黏度达40 m Pa·s;缓速性能好,100℃下的酸岩动态反应速率为常规酸的1/25;残酸黏度<10 mPa·s,与原油配伍性良好,适合中低温~140℃高温储层酸化作业。

[1]任智,陈志荣.表面活性剂结构与乳液稳定性之间关系研究[J].浙江大学学报,2003,37(1):78-81.

[2]陈红军,郭建春,赵金洲,等.W/O乳化酸体系稳定性实验研究[J].石油与天然气化工,2005,34(2):118-121.

[3]Dilip K umar Sarma,Pavan Agarwal.Development of a deeppenetrating emulsified acid and its application in a carbonate reservoir[C].SPE 105502-MS.

[4]Al-Mutairi S H,Hill A D.Effect of droplet size,emulsifier concentration,and acid vol ume fraction on the rheological properties and stability of emulsified acids[C].SPE 107741.

[5]Sayed M A,Nasr-Ei-Din H A.A new emulsified acid to stimulate deep wells in carbonate reservoirs:coreflood and acid reaction studies[C] .SPE 151062.

Development and evaluation of high temperature emulsified acid

Yuan Li1,Xiong Ying1,Jiang Yong2,Zhang Qian1

(1.Research Institute of Natural Gas Technology,PetroChina Southwest Oil&Gasfield Company,Chengdu 610213,Sichuan,China;2.Production Operations Department, PetroChina Southwest Oil&Gasfield Company,Chengdu 610051,Sichuan,China)

With the deepening of exploration and development of high temperature reservoir, Sichuan and Chongqing areas are facing to broaden and promote high temperature reservoir acid technology.The high temperature emulsified acid,with heat resistance of 140℃,has been developed through the research of new emulsifier CT1-36 which consists of ester containing unsaturated double bond and sorbitan monooleate.The high temperature emulsified acid had high oil acid interface intensity and large contact area of lipophilic group.Stability,rheological properties in high temperature,shear performance,reaction rate,corrosion rate and compatibility performance have been researched in laboratory.Laboratory results showed that the high temperature emulsified acid could stabilize more than one hour at 140℃,the viscosity reached 40 m Pa·s after shearing for 60 minutes at 140℃and 170 s-1,the reaction rate was 25 times slower than conventional acid,the viscosity of reacted acid was less than 10 mPa·s,and the compatibility with crude oil was good.

emulsified acid,high temperature,stability,retarded acid,reaction rate

TE357.2

A

10.3969/j.issn.1007-3426.2014.05.012

2014-03-04;编辑:冯学军

原励(1972-),女,1993年毕业于西南石油学院应用化学专业,高级工程师。现在西南油气田公司天然气研究院从事压裂酸化液体技术研究工作。地址:(610213)四川成都华阳天研路218号天然气研究院。电话:028-85604526。E-mail:yuanl@petrochina.com.cn