基于定子电压空间矢量感应电动机的转速控制

冯 惕 王 俭

(1.苏州职业大学电子信息工程学院 苏州 215104 2.苏州科技大学电子与信息工程学院 苏州 215011)

1 引言

随着微处理器技术、电力电子技术与变频调速技术的不断发展,感应电动机(主要指三相笼型感应电动机)以其坚固、可靠、廉价、高效等优点,在工业驱动控制中获得了大量的应用。矢量控制方法虽能大大改善感应电动机转速控制系统的性能,但要进行多次坐标变换,算法实现较为复杂[1,2];另外,矢量控制系统要得到快速、精准的转速响应依赖于准确的电动机电感、电阻实际值。尽管电感值可事先测量并根据电动机励磁水平大小予以调整;但定、转子电阻由于受温度及集肤效应的影响,运行时的实际值较难准确得到,由此产生的定向偏差会造成励磁、转矩电流的互相耦合,使系统性能变差。若要较好地解决此问题系统将更为复杂[3]。而传统感应电动机转差频率控制的变频调速系统则是基于电动机的稳态模型[4],主要根据定子电压频率、转差频率或定子电流来对定子电压幅值进行协调控制,使电动机在变频过程中,其气隙磁通保持基本不变。近年来的改进主要在转差角频率的选择上[5-7],但不管怎样改进,运用电机稳态模型及稳态分析方法无法改进其动态品质,如对定子电压的补偿中则忽略了电流幅值变化造成补偿不足;也没考虑在外界条件变化(如突加给定转速,突加负载)时定子电压的相位如何控制以保证磁场平稳过渡,在此技术背景下产生的控制策略势必导致相应控制系统的动态性能较差。本文在电机空间矢量理论的基础上,结合感应电动机的多种控制方式[1,2,4-9],研究了定子电压(空间)矢量对电动机定子电流、转子磁场和电磁转矩的控制作用,讨论通过调控定子电压(空间)矢量,并由三相定子电压的 SVPWM直接实现,以形成对定子电流、转子磁链和电磁转矩的控制,达到快速控制感应电动机转速的原理、方法和系统。该方法避免了坐标变换,算法简单,不但达到了与矢量控制同样的控制效果,而且还对电机参数变化具有较好的鲁棒性。

2 控制原理

设三相感应电动机静止坐标系复平面的正实轴与A相绕组轴线重合,即A相绕组轴线在此坐标系下为 0°,B相绕组轴线为 120°电角,C相绕组轴线为 240°电角[10]。在此坐标系下,定子电压空间矢量us定义为

同样的方法可定义定子电流空间矢量 is,转子电流空间矢量 ir,定子磁链空间矢量ψs和转子磁链空间矢量ψr(ψr=ψrejθM)。以下文中空间矢量中“空间”两字一般情况下均省略,如定子电流空间矢量简写为定子电流矢量。

电动机运行时,在以上静止坐标系下,上述各空间矢量、电磁转矩Te、转子电角速度ωr之间的关系可归纳为以下动态空间矢量方程组[1,2,9,10]

式中 p——微分算子;

j——虚数单位;

Rs——定子绕组电阻;

Rr——转子绕组等效电阻;

Ls——定子绕组等效自感;

Lr——转子绕组等效自感;

Lm——定、转子绕组等效互感;

pn——电动机磁极对数;

θ——矢量ψr与is之间所夹的电角;

J——电力拖动系统折合到转子总的转动惯量;

TL——负载转矩。

将Lr乘以式(4)减去Lm乘以式(5)消去ir,解出ψs代入式(2)得

由式(5)解出ir代入式(3),可得到以下方程

式中,σ,Tr分别为电动机漏磁系数和转子绕组时间常数,且, Tr= Lr/Rr。

在定向于转子磁链矢量ψr的MT轴旋转坐标系下,式(8)变换为

式(9)变换为

带上标M的矢量表示是MT坐标系下的矢量,该坐标系M轴为正实轴,其正方向与矢量ψr方向一致,T轴正方向超前 M 轴正方向 90°。当然有,ψs为ψr的幅值,也是在M轴方向的分量。ωs为ψr相对于静止坐标系的电角速度。ωf为转子磁链矢量ψr相对于转子的电角速度,也是转子绕组中感应电动势和电流的角频率,即转差角频率。ωs=ωr+ωf。在以上两式各分量之间的关系分别为式中,uM、uT和iM,iT分别为us和is在该旋转坐标系M轴和T轴的分量。

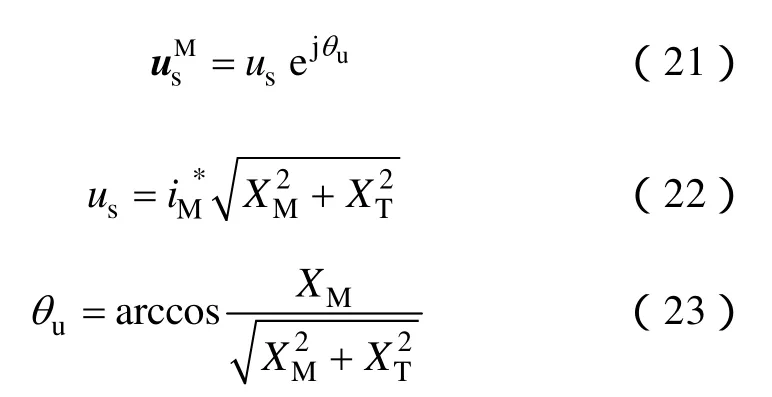

由式(14)可看出,要保持转子磁链幅值ψr不变为给定值,iM应保持不变为,待ψr进入稳态后其值为,这可通过控制电压

代入式(12)、式(13),使

即使

0≤θu<180°

反转时

0≥θu>-180°

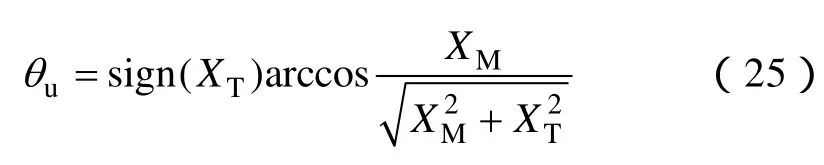

式(23)、式(24)两式合之有

其关系如图1所示。另外,要控制θu,则要控制us与静止坐标系正实轴之间所夹电角θs,使

图1 定子电压矢量、电流矢量与转子磁链矢量之间的关系Fig.1 Relationship between stator voltage vector, current vector and rotor flux linkage vector

为保证转子磁链矢量ψr矢端轨迹为为半径的圆且从0°开始连续旋转,以使在状态变化时能平稳和快速地过渡,θM为

根据上述分析可得出,在保证 ψr=一定的条件下,使us根据需要控制Te,其us应为

这样,考虑到式(6)、 iT =issinθ 和式(15)、式(18),这时的电磁转矩 Te和定子电流幅值 is分别为

其中

从稳态的角度,无需考虑对θu的控制,因为在一定条件下,稳态运行时会电机自行形成相应的角度。但适当控制θu可避免转子磁链矢量大幅度偏离原有轨迹,有利于缩短过渡过程,提高快速性。从式(19)、式(20)来看,ωf突然增加,us幅值应瞬间迅速增加,θu也相应增加,否则,会由于定子电压不足或相位控制滞后造成磁链幅值瞬间减小和磁链矢量的角度瞬间倒退造成较大波动。

式(28)所示的定子电压矢量us可用双边空间矢量脉宽调制(SVPWM)三相桥式电压型逆变器来等效实现,在一个PWM周期内有[11]

式中,u0°,…,u300°为六个基本电压空间矢量;Ts为 PWM 周期;T1为 u60°k作用的时间,T2为 u60°(k±1)作用的时间。

T1和T2由下式确定[12]

零电压矢量作用的时间T0和T7为

UDC为逆变器的直流母线电压,α为 us与 u60°k之间的夹角。

3 控制系统及其鲁棒性分析

根据以上讨论的结果,构建相应的转速控制系统,如图2所示。系统中ω*为转速给定值;为M轴电流给定值,由确定;系统运行时,PID调节器根据转速偏差计算输出ωf控制信号,由此与其他条件相结合,在定子电压空间矢量发生器分别产生定子电压矢量 us的 us、θM(t) 和θu三路信号,在SVPWM 控制信号发生器中按式(33)~式(35)的时间分配产生 PWM 逆变器的 6路信号,控制PWM 逆变器,使其输出等效的电动机三相定子电压。系统运行时,通过调节器输出的ωf对电动机电压矢量us的控制,可实现其从静止状态起动到给定转速稳定运行,从某一稳态转速制动到停止或从某一稳态转速制动到停止又反向起动至负的给定转速,各种状态间均可快速平滑地过渡。

图2 转速控制系统原理图Fig.2 Principle scheme of the speed control system

系统的控制主要涉及的电动机参数有 Ls、Lr、Lm、Rs和Rr,它们在一定条件下的测量值为和。系统运行时,转子磁链幅值要维持恒定的,Ls、Lr、Lm可认为基本不变为;但电动机的 Rs和 Rr会随温度的渐变而渐变,导致计算用参数和与实际参数XM和XT的失配问题。忽略动态因素,从式(19)、式(20)可得和的计算值为

另外,当温升(实际温度与测量参数时温度之差)为ΔT时的实际参数为

αCu、αAl为定、转子绕组等效电阻的温度系数,αCu≈ αAl,因此, X ˆT≈XT。稳态时实际的iM应为

在低速或零速条件下,当温度升高(ΔT>0)时,XM增加,若空载时,ωf=0,或XT较小,iM明显小于,转子磁链有所减小,但对运行影响不大;负载时,ωf≠0,或XT增大,XM增加的相对影响变小,使iM略小于,转子磁链略有减小。中、高速运行时,或XT中的因数值较大而占据主导地位,XM<<XT,即使温度升高导致 XM有变化,对iM影响不大,转子磁链幅值基本保持稳定。另外,温度升高还会使电磁转矩变小,有

在带负载运行时,系统负反馈的自动调节功能会使ωf增加,以保持输出转矩不变,从而保持转速不变。整个渐变过程中的电压矢量幅值计算值略为增加但变化不大;矢量ψr与is之间所夹的电角θ 为

基本保持不变,从而使is幅值基本不变。又转矩系数在闭环系统的前向通道中,当温度升高,会使其略有减小,一般不会影响系统的稳定性。因此,系统对温度变化造成电动机电阻值的变化具有较好的鲁棒性。

4 控制系统仿真

现对上述系统使用 Matlab/Simulink进行仿真[13,14],感应电动机采用文献[15]提供的数据,其铭牌参数为:额定功率2.2kW,额定电压380V,额定电流4.9A,额定频率50Hz,额定转速1 430r/min。其他参数为:定子电阻 2.804Ω(20℃),转子等效电阻2.178Ω(20℃),定、转子等效漏感均为10.33mH,等效互感319.70mH。转动惯量为0.02kg.m2。

为减小篇幅,设计一次综合仿真,反映图2所示系统在给定转速变化和负载转矩变化时,电动机定子电流、转子磁链矢量幅值、电磁转矩、转速随定子电压矢量的变化情况,展示系统主要性能。

为减小电动机起动电流并有足够的起动转矩,正式起动时转子磁链应达到给定值,前1.0s为直流励磁时间[16],为起动作准备。在这段时间里,定子电压矢量为固定矢量,指向0°位置,对应于三相定子绕组均加直流电压(数值较小)。此时,定子绕组通入一定数值的直流电流,定子电流矢量幅值从 0逐渐上升至给定值,指向 0°位置。转子磁链矢量幅值也从0逐渐上升至给定值,指向0°位置。1.0s时,转速给定值上跳至500r/min,此时控制器输出ωf的限幅值ωfmax,电压矢量从 0°跳至θu位置,此时

幅值us为

(其中ωf=ωfmax,Ts为 PWM周期,ωf/Ts为瞬间控制量),开始以ωr+ωfmax的转速正向加速旋转。SVPWM 逆变器产生等效三相交流电压,对应角频率为ωr+ωfmax,如图3a经滤波后的A相电压波形;电流矢量从 0°快速过渡至θ(θ =arctanTrωfmax) 的位置,幅值为,开始以ωr+ωfmax的转速加速正向旋转,对应于定子绕组通入三相起动电流,角频率为ωr+ωfmax,见图13b的A相电流波形。转子磁链矢量幅值基本保持直流励磁时的数值,如图4c所示,从0°开始以ωr+ωfmax的转速加速正向旋转。此时产生瞬间加速转矩,如图4b所示。电动机开始加速,如图4a所示。之后,瞬间控制因素消失,电压矢量略缩短,其us和θu在ωr、ωf的控制下,再次以ωr+ωfmax的转速加速正向旋转。电动机在最大电磁转矩(由ωfmax确定)的作用下起动。1.04s时转速达到500r/min,控制器输出ωf略为波动后趋于0,电压矢量的幅值 us和θu作相应变化后趋于较小数值,电流矢量幅值为,电磁转矩为0,使转速稳定在 500r/min。1.5s时,转速给定值上跳至额定转速 1 430r/min,电动机再次在最大电磁转矩作用下加速,于1.57s达到 1 430r/min并保持,此过程与起动过程相似,只是由于转速增加,定子电压矢量的角频率、幅值us和θu加大。2.0s时,负载由0突加至额定转矩,转子转速突降使控制器输出相应ωf增加,电压矢量的角频率增加,瞬间控制因素使us和θu瞬间加大,使is快速增大,电磁转矩快速上跳。之后,瞬间控制因素消失,电压矢量幅值缩短但仍大于空载时数值,在ωr、ωf的控制下,再次以ωr+ωf的转速正向旋转。电磁转矩稳定至额定转矩,以保持转子转速基本不变。3.0s时,突卸负载转矩,控制器输出相应ωf回零,电压矢量恢复原来数值,电磁转矩即回 0,转子转速没明显变化。3.5s时转速给定值下跳至-1 430r/min,控制器输出-ωfmax,定子电压矢量瞬间幅值减小,θu变小回退,起瞬间制动作用,之后瞬间控制因素消失,电压矢量在ωr、-ωfmax的控制下,以ωr-ωfmax的转速正向减速旋转,电动机在最大反向电磁转矩(由-ωfmax定)的作用下制动。转速至 0后,电压矢量以ωr-ωfmax的转速反向加速旋转,反向起动,3.71s时转速达到-1 430r/min。此过程,由于最大转差角频率的限制,电流幅值与起动和加速时差不多。4.0s时转速给定值又上跳至 1 430r/min,电动机随即上升至该值,此为下降过程的相反过程,不再赘述。5.0s时转速给定值回至0,电动机制动至5.11s停止,如图3、图4所示。从仿真过程看来,电动机起动、加速、制动、反向起动时,电磁转矩反应迅速,转速呈直线上升、下降。突加、突卸负载时,转速变化很小,波形上已基本无反应。起动、制动时定子电流幅值均小于 17A,对应有效值小于 2.5倍额定值,性能比较理想。整个过程,转子磁链矢量除在直流励磁时沿 0°位置的直线增加外,其余基本沿着半径为0.94Wb左右的圆周旋转(图略)。说明定子电压矢量对定子电流矢量、转子磁链矢量、电磁转矩以致最后对转速的有效控制。

图3 参数匹配时的电动机相电压、相电流波形Fig.3 Motor phase voltage,phase current waveforms when parameters are matched

图4 参数匹配时的电动机转速、电磁转矩和转子磁链幅值Fig.4 Motor speed,torque and rotor flux linkage amplitude when parameters are matched

为了验证系统的鲁棒性,设电动机为B级绝缘,允许温升为85℃,最大温升情况下定子铜线绕组电阻上升33.58%(铜温度系数按0.003 95计算[17]),转子铸铝绕组电阻上升 34.85%(铝温度系数按0.004 10计算[17]),将Rs和rR′分别修改为20℃值的1.335 8倍和1.348 5倍,其余不变,再次进行仿真,其结果如图5、所示。可见系统在允许的极端情况下仍能保持其稳定性及稳态性能。将图3、图4与、图6比对可看出,匹配与失配时,电压幅值、电流幅值、磁链幅值、转矩和转速的稳态过程基本相同。只是由于参数失配造成电磁转矩系数变小而控制器输出ωfmax限制没变造成起动、制动电流和起动、制动转矩有所减小,导致起动及制动时间略有增加。另外,比较图4c、图6下图的[0,1]和[5,6]区间可见,参数失配情况下,零速时转子磁链明显比参数匹配要小,这与上一章节的分析一致。总体来看,仿真过程中得到的曲线变化规律、数据与理论分析内容基本吻合,说明仿真结果基本正确。

图5 极端参数失配时的电动机相电压、相电流波形Fig.5 Motor phase voltage,phase current waveforms when parameters are extremely mismatched

图6 极端参数失配时的电动机转速、电磁转矩和转子磁链幅值Fig.6 Motor speed,torque and rotor flux linkage amplitude when parameters are extremely mismatched

5 实验系统和实验结果

图7为实验系统,以 TMS320F2812为核心的DSP控制板通过XDS510仿真器与计算机的USB接口相连,计算机运行CCS3.3对TMS320F2812进行编程、下载、调试和控制。光电编码器的输出信号同时分别被送入DSP控制板和S7—300PLC,供DSP控制和触摸显示屏显示转速趋势线时调用。DSP控制板产生的 SVPWM 控制信号通过排线接入驱动板,控制驱动板上的IPM功率模块,以实现对三相感应电动机转速的控制。系统中的同步发电机作为负载使用。

图7 实验系统原理Fig.7 Principle of experiment system

TMS320F2812芯片中装载的程序主要有主程序和中断服务程序 ISR。主程序用来进行初始化和一些参数的设置,电动机参数在常温下测定后在主程序中一次设定;电动机转速控制则由中断服务程序 ISR来实现,中断服务程序 ISR的调用周期为80μs,它由转速测量、PI运算、空间电压矢量运算、以及 SVPWM 控制信号形成这几个部分的程序组成。本文所述内容主要体现在空间电压矢量的运算中。

为了与仿真时转速相对应,实验分设定电动机转速为500r/min和1 430r/min两次,图8为触摸显示屏上显示的转速趋势曲线,从曲线可看出系统起动平稳、迅速。在突加和突卸负载时,曲线变化不明显。起动时电流表的最大读数为 11A(有效值)左右。电动机负载(电流有效值4.6A左右)连续运行,尽管其外壳上的温度升高,但转速与电流均无明显变化。

图8 实验转速趋势曲线Fig.8 Experiment speed trend curve

6 结论

我们可以通过调节转差角频率这一变量,同步地改变定子电压矢量的三个要素来调节感应电动机的定子电流、转子磁场和电磁转矩,从而达到快速控制电动机转速的目的。由于采用空间矢量方法和电动机的动态模型,且无需进行电流反馈,比起转差频率控制系统,更易于实现、调节和稳定。另外,矢量控制系统对电机参数的变化较敏感,需进行在线辨识和实时修正,才能保证其性能的稳定。而本系统的电机参数一次确定后无需修正就可连续正常运行,性能保持基本不变。

[1] 王成元,夏加宽,杨俊友,等.电机现代控制技术[M].北京: 机械工业出版社,2006.

[2] 李永东.交流电机数字控制系统[M].北京: 机械工业出版社,2002.

[3] 樊扬,瞿文龙,陆海峰,等.基于转子磁链q轴分量的异步电机间接矢量控制转差频率校正[J].中国电机工程学报,2009,29(9): 62-66.Fan Yang,Qu Wenlong,Lu Haifeng,et al.Slip frequency correction method base on rotor flux q axis component for induction machine indirect vector control system[J].Proceedings of the CSEE,2009,29(9): 62- 66.

[4] 刘军华,李春茂,褚丽丽.转差率控制的异步电动机调速系统的设计[J].电气传动,2008,38(5): 22-24.Liu Junhua,Li Chunmao,Chu Lili.Design of asynchronous motor variable frequency speed regulating system based on slip[J].Electric Drive,2008,38(5): 22-24.

[5] 杨敏红,项安,侯智斌,等.感应电动机转差频率控制系统的最优效率研究[J].微特电机,20l2,40(9):4-5.Yang Minhong,Xiang An,Hou Zhibin,et al.Eficiency optimize research of induction motor slip frequency control[J].Small & Special Electrical Machines,20l2,40(9): 4-5.

[6] Du Guiping,Zhang Weilin.Study on improved maximum-torque slip frequency control[C].2010 International Conference on Intelligent System Design and Engineering Application,Changsha,China,2010: 452-455.

[7] 陈中,胡国文.转差频率控制的转速闭环调速系统的改进方法[J].合肥工业大学学报(自然科学版),2012,35(5): 609-612.Chen Zhong,Hu Guowen.Improved method of speed closed-loop system controlled by slip frequency [J].Journal of Hefei University of Technology,2012,35(5): 609-612.

[8] 王毅,马洪飞,赵凯岐,等.电动车用感应电机磁场定向矢量控制研究[J].中国电机工程学报,2005,25(11): 113-117.Wang Yi,Ma Hongfei,Zhao Kaiqi,et al.Field oriented vector control of induction motor for electric vehicles[J].Proceedings of the CSEE,2005,25(11):113-117.

[9] Juvenal Rodríguez Reséndiz,Edgar Rivas Araiza,Gilberto Herrera Ruiz.Indirect field oriented control of an induction motor sensing DC-link current[C].Proceedings of the IEEE Conference on Electronics,Robotics and Automotive Mechanics,2008: 325-331.

[10] 汤蕴璆,张奕黄,范瑜.交流电机动态分析[M].北京: 机械工业出版社,2008.

[11] 杨贵杰,孙力,崔乃政,等.空间矢量脉宽调制方法的研究[J].中国电机工程学报,2001,21(5): 79-83.Yang Guijie,Sun Li,Cui Naizheng,et al.Study on method of the space vector PWM [J].Proceedings of the CSEE,2001,21(5): 79-83.

[12] 吴凤江,高晗璎,孙立,等.基于 DSP的 SVPWM快速算法研究[J].电气传动,2006,36(9): 44-46.Wu Fengjiang,Gao Hanying,Sun Li,et al.Research on fast algorithm of SVPWM based on DSP[J].Electric Drive,2006,36(9): 44-46.

[13] 范心明.基于Simulink的SVPWM仿真[J].电气传动自动化,2009,31(3): 19-21.Fan Xinming.Simulation of SVPWM based on Simulink[J].Electric Drive Automation,2009,31(3):19-21.

[14] MathWorks.Matlab 6.5,2002.

[15] 罗慧,刘军锋,万淑芸.感应电机参数的离线辨识[J].电气传动,2006,36(8): 16-20.Luo Hui,Liu Junfeng,Wang Shuyun.Off-line identification of induction motor parameters[J].Electric Drive,2006,36(8): 16-20.

[16] 耿士广,胡 安,马伟明,等.矢量控制感应电机起动机理及直流预励磁研究[J].电工技术学报,2011,26(3): 29-35.Geng Shiguang,Hu An,Ma Weiming,et al.Vector control start-up mechanism of inductor motor and research of DC pre-Excitation [J].Transactions of China Electrotehcnical Society,2011,26(3): 29-35.

[17] 《电工手册》编写组.电工手册[M].上海: 上海科学技术出版社,1978.