风机主轴锻件圆角成形工艺数值模拟研究

胡运宝 牛玉温 彭彩霞 闫小燕

(太原重工大锻件分公司,山西030024)

风机主轴锻件圆角成形工艺数值模拟研究

胡运宝 牛玉温 彭彩霞 闫小燕

(太原重工大锻件分公司,山西030024)

通过有限元软件FORGE模拟风机主轴圆角成形过程,得到了成形过程中等效应力、等效应变、温度场的分布图,从而为以后的工艺改进提供合理的科学依据。

风机主轴;成形工艺;数值模拟

风机主轴是风电设备的核心部件。针对风机主轴批量大、截面变化大的特点,尤其是法兰过渡圆角比较大,需设计出科学合理的工装模具,研究出合理、可行的工艺方案,以保证各截面的锻比和心部组织的致密,确保后期无损检测合格。对大型锻件单一的进行物理模拟存在许多困难[1],本文通过FORGE有限元模拟软件,研究法兰过渡圆角处成形过程中的等效应力、等效应变分布,为以后的工艺改进提供合理的科学依据。

1 生产流程

该锻件的生产流程为:冶炼→锻造→锻后热处理→粗加工→检测→调质→性能试验→粗加工→检测→交货。

风机轴锻件尺寸如图1所示。法兰尺寸较大,∅1 525 mm×160 mm,采用旋转加压成形。圆角半径为R=250 mm,须放在专用漏盘内进行胎膜锻造。

图1 风机轴锻件图Figure 1 The drawing ofwind mill shaft forging

2 材料

由于风力发电机存在使用的地域环境不同,纬度相差悬殊,野外风口使用无法进行大规模的维修等特点,使风机主轴的材料选择尤为重要。根据服役地点,如沿海、温带、准寒带、寒带的不同,材料选择应满足不同地域的要求,如20℃、0℃、-20℃、-40℃工作环境的材料,并保证各个温度期间的力学性能和使用寿命,34CrNiMo6成为我们的首选材料。其具体化学成分如表1所示。

表1 34CrNiM o6化学成分(质量分数,%)Table 1 Chem ical com positions of the 34CrNiM o6 (mass fraction,%)

3 有限元模型的建立

3.1 建模

对坯料、上砧、漏盘进行实体建模,在UG6.0中进行三维图形的绘制,将图形转化为stl格式,导入FORGE中,如图2所示。

3.2 有限元模拟软件FORGE的参数设定

3.2.1 坯料的网格划分

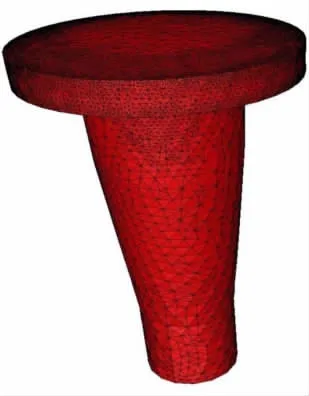

图3 坯料网格单元图Figure 3 The diagram of billet grid cell

网格划分是有限元模拟前的重要环节。合理的网格划分能够保证计算结果的准确性[2~3],网格数量的多少将会影响到计算结果的精度和计算规模的大小。一般来说,网格数量增加,边界拟合共建形状越精确,计算精度就会有所提高,但同时计算规模也会大大增加,所以在确定网格数量时应权衡考虑。

FORGE具有强大的网格自动划分功能,还具有局部网格细划分功能。因法兰外缘处、圆角成形处应变较大,网格畸变较严重,在此区域网格应细划分。图3为坯料的网格划分图,共划分网格135 127个。

3.2.2 材料属性

34CrNiMo6应力应变曲线见图4。

3.2.3 对象间的关系

热摩擦系数选文件为:water+graphite.tff。热交换系数选文件为:Steel-hot-weak.tef。

图4 34CrNiMo6应力应变图Figure 4 The drawing of stress-strain of34CrNiMo6

图5 风机轴模拟效果图Figure 5 Diagram of the simulation effect ofwind mill shaft

3.2.4 控制的设定

采用行程控制,始锻温度设为1 240℃,设定上砧压下速率为20 mm/s。

4 风机轴圆角成形模拟结果分析

借助于FORGE软件对风机轴圆角成形的模拟模型进行了有限元分析计算并进行后处理,获得其成形效果图、应力场、应变场及温度场等数据。

4.1 法兰圆角成形后的模拟效果图

图5所示为风机轴法兰成形后的模拟效果图,总体模拟效果较好,法兰外表面平整,其外缘处壁变薄,导致法兰厚度不均,这与现实情况比较吻合。圆角部分成形较好,无折叠。

4.2 风机轴圆角成形过程

风机轴圆角成形过程如图6所示,因对称,现只分析坯料一半时的成形过程。将加热好的风机轴坯料放入漏盘中,上砧接触风机轴法兰部分,如图6(a)所示。图6(b)为上砧开始施加压力,与上砧接触部分金属开始运动,金属一部分流向法兰,另一部分流向圆角处。随着上砧的旋转加压[4],法兰表面变为平整,圆角处的金属受三向压应力作用,最终完成法兰及圆角成形,见图6 (c)。

图6 风机轴法兰圆角成形过程Figure 6 Flange fillet forming process of windmill shaft

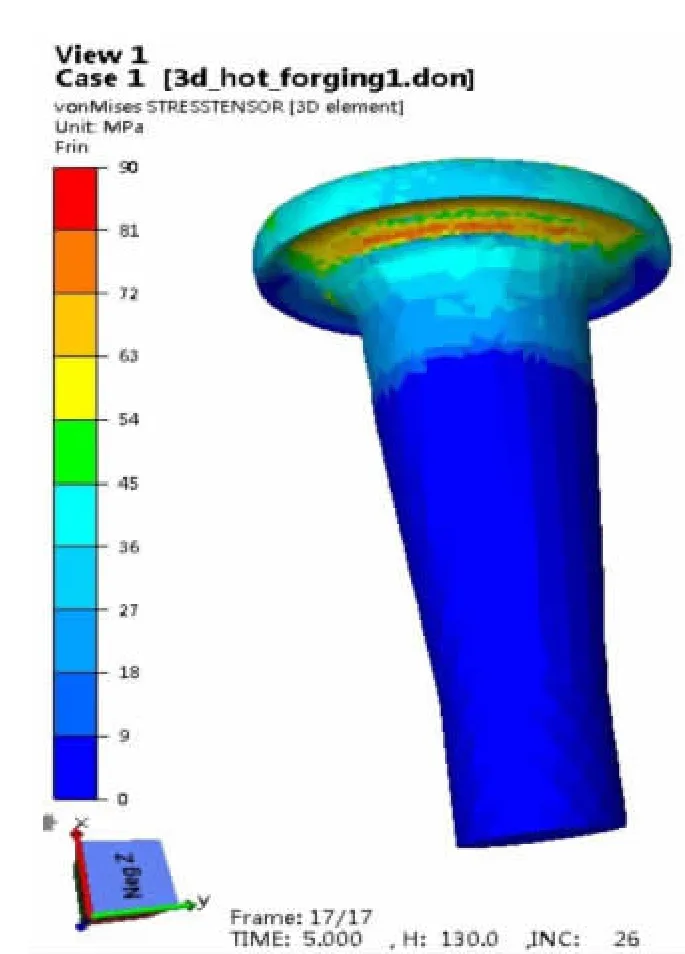

图7 终锻时等效应力Figure 7 Equivalent stress in finish forging

图8 终锻时等效应变Figure 8 Equivalent strain in finish forging

4.3 等效应力、等效应变、温度场的分析

图7为圆角成形最后阶段时的应力分布图。由图7可知,应力分布总体上均匀对称。与上砧接触位置受力较大,符合应力分布规律,等效应力值最大能达到90 MPa。法兰圆角处,金属流动剧烈,受力较大。

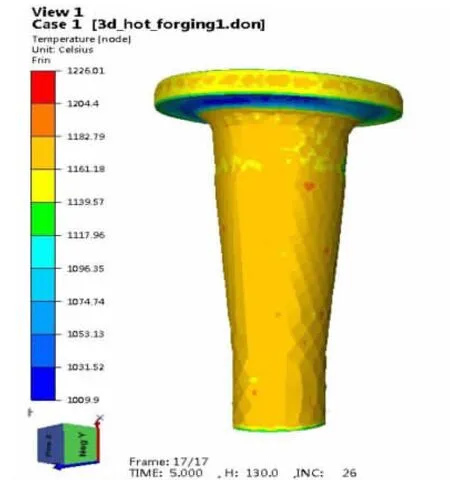

图8是圆角成形最后阶段时等效应变分布图。由图8可知,应变最终集中在法兰处、圆角处,应变最大值为0.3。应特别注意,圆角处应变大时金属容易出现折叠现象。温度场分布如图9所示。可以看出温度场的最终分布情况与等效应变的分布一致,即应变大的部分温度高。锻件表面最高温度约为1 100℃,最低温度约为1 000℃,总体分布比较均匀,约为1 030℃。

4.4 与实际生产的锻件对比

图10为实际生产的风机主轴锻件,表面无裂纹,法兰表面平整,圆角处饱满成形,金属流动较好,与模拟结果相比,总体比较吻合。

图9 终锻时温度分布图Figure 9 Temperature distribution in finish forging

图10 实际生产的风机轴锻件Figure 10 The actual produced forging for wind mill shaft

5 结论

通过对风机轴锻件圆角处成形过程的有限元模拟,使成形过程更加形象化,直观化。模拟结果与现实锻件产品对比分析可以得到以下结论:

(1)利用FORGE有限元软件对风机轴锻件圆角成形过程进行的数值模拟结果令人满意。成形过程金属流动顺畅,表面无裂纹,法兰表面平整,圆角处无折叠,饱满成形,与实际锻出的产品较吻合。

(2)由终锻温度场分布可知,终锻温度平均在1 030℃左右,在34CrNiMo6锻造温度范围之内。由终锻等效应变场可知,最终应变集中在圆角处、法兰外缘表面,应变最大值为0.3。终锻时,圆角处应力最大值为90 MPa。

(3)通过模拟结果可知,法兰边缘处应变比较大,产生薄壁,导致整个法兰厚度不均,这与现实情况比较符合,在实际生产中需要增加一道滚圆工序。

[1] 郭会光,刘建生.坚持自主创新、科技创新,促进大型锻造业的科学发展[J].大型铸锻件,2008(23):47-49.

[2] George P L.Automaticmesh generation,applications to Finite Element Methods[M].New York:Willey,1991.

[3] Guan ZQ,Song C.Recent advances of research on finite elementmesh generation method[J].Journal of Computer-Aided Design&Computer Graphics,2003,15(1):1-14.

[4] 江燮鑫.风机主轴毛坯组合锻造法[J].新技术新工艺,2010(23):87-88.

编辑 杜青泉

Research on Numeric Simulation of Forging Fillet Forming Process for Wind Mill Main Shaft

Hu Yunbao,Niu Yuwen,Peng Caixia,Yan Xiaoyan

The fillet forming process is simulated bymeans of the finite elementsoftware FORGE,and the distribution diagram of the equivalentstress,equivalentstrain,and temperature field in the forming process has been obtained,which can provide reasonable science basis for the future forming process improvement.

wind mill;forming process;numerical simulation

O242.1

A

2013—08—09