40 t 轴重铁路货车侧架的工艺设计与优化

王锡安,王 哲,孙宝金

(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔 161002)

40t轴重转向架是为澳大利亚FMG公司研制的40t轴重矿石车的配套转向架,是目前世界上最大轴重的铁路货车。该转向架为铸钢三大件式结构,其中侧架是转向架的关键铸钢件,侧架把转向架各零部件组成一个整体,承受、传递各种作用力及载荷,因此其铸造质量对货车运行的安全性、可靠性起到至关重要的作用[1-3]。因此,在40t轴重转向架用侧架工艺设计上,采用传统工艺设计与数值模拟技术辅助设计相结合,优化铸造工艺,经生产验证取得了很好的效果。

1 侧架的结构特点分析

该侧架材质为 AAR M-201B+级铸钢(ZG25MnCrNiMo),其外型最大轮廓尺寸为2570mm×680mm×481mm,铸件重量525kg,该铸件为典型的薄壁箱体结构,结构复杂。该铸件最大壁厚为39mm,且由于结构影响该位置无法设置冒口进行补缩,导致其内部密实度保证难度较大;该侧架几个关键部位壁厚变化较大(由14mm变化至39mm),壁厚过渡梯度大和结构性影响,导致铸件收缩受阻而产生较大的应力,很容易导致裂纹的产生;箱型结构的铸件,内腔均通过砂芯制出,在浇注过程中砂芯被钢水包裹,导致排气不畅,易产生呛空缺陷。侧架产品结构如图1、图2所示。

图1 侧架结构简图及关键受力区域

图2 侧架实体

2 产品检验标准

化学成分、机械性能和缺陷修理等按AAR M-201《铸钢件规范》执行。侧架外观要求、关键尺寸、内部密实度检查等,按AARM210-90《AAR批准的联运货车侧架摇枕供货技术条件》执行;同时执行TB/T3015.3-2009《铁路货车铸钢摇枕、侧架无损检测第3部分:磁粉检验》标准,对侧架全表面整体磁化磁粉探伤检查;按铁道部运装货车[2007]310号文件内容对侧架关键部位射线探伤、超声波探伤检查和超声波测壁厚检测。保证铸件内部组织致密、铸件表面无裂纹等缺陷、整机装配和铸件表面满足商品化的需要。

3 铸造工艺设计

根据产品结构和造型生产线设备情况,采用脂硬化水玻璃砂工艺生产,一箱两件。选择碱性电弧炉冶炼钢水,采用干法落砂工艺,打箱时间大于4h.热处理方式采用正火工艺。

3.1 分型面选取

侧架为对称性结构,选取纵向中心平面为分型面。并将滑槽侧置于上箱,利于采取排气工艺手段;铸字位于下箱,保证铸字完整清晰,同时满足产品商品化要求[4]。

3.2 铸造收缩率

由于侧架结构复杂,且壁厚变化较大,不同部位的结构特点差异导致侧架各部位的铸造收缩率存在差异。为满足产品的尺寸要求,对侧架结构进行认真分析,得出中央方框区域收缩率为15‰,轴距收缩率为18‰,其余按20‰选取。

3.3 砂芯设计

为保证侧架内腔质量,内腔砂芯采用整体芯工艺。整体芯工艺确保侧架关键部位无砂芯对接,避免了由于砂芯对接而产生的砂眼、披缝、壁厚突变等缺陷,消除原始裂纹源,保证了侧架使用的安全性、可靠性[3,4]。

3.4 浇注系统的设计

采用开放式浇注系统,F直∶F内=1∶1.1.钢水从铸件上平面引入。侧架轮廓尺寸大、主体壁厚薄14mm~17mm,因此采用浇注系统从两端同时引入的方式,实现钢液能够快速充型和缩短钢液流动的距离,避免侧架出现浇不足、冷隔等铸造缺陷。浇注温度控制在1580℃以下,浇注方式低温快浇,减小铸件裂纹倾向。

4 数值模拟结果及措施

4.1 温度场模拟

采用计算机数值模拟技术对侧架凝固过程温度场进行模拟。在图3显示的液相和固相混合区域中,可以很清楚地发现在固相率大于76%时,开始出现明显的液固相区孤立区域(图3e)中发白部位)这些孤立凝固区域多产生于厚、薄壁相接及壁厚交错部位,这些区域有产生铸造缺陷的可能性。

图3 凝固过程液固相区变化

4.2 时间场模拟

如图4所示四个区域是侧架零件最后凝固部位,从三维时间场分布可以知道,B区域(包括三个部分)的凝固时间最长;C(包括三个部分)区域次之;A区域(区域较长)次之,但是A区域需要补缩的空间比较分散。

图4 侧架凝固时间场分布

4.3 工艺措施

图4中侧架A部厚度达39mm,超出了铸钢件临界壁厚,计算机模拟结果也表明该区域凝固时间最长,产生收缩类缺陷概率较高。该处产品结构又导致无法直接放置冒口进行补缩。对该处结构分析后,在A部相邻部位(内八字面)增加补贴并在A部放置冷铁使热节向右八字面移动,在内八字面处放置冒口集中补缩,如图5所示。

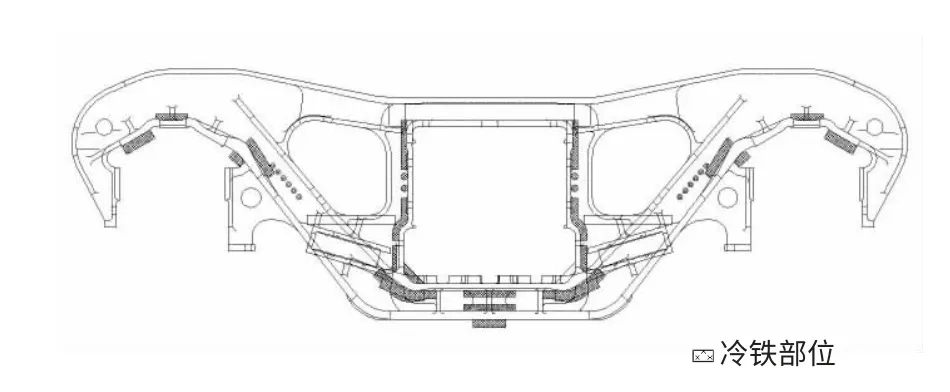

由于侧架结构原因,在分散的热节处无法放置冒口或放置冒口后极难清除,所以对分散热节采用冷铁激冷,通过冒口与冷铁的配合使用实现整体同时凝固和局部顺序凝固。侧架工艺及冷铁摆放位置如图5、图6、图7所示。

图5 侧架工艺简图

图6 冷铁布置位置

图7 侧架冷铁分布图

5 工艺验证

按上述工艺生产的侧架各部尺寸满足产品要求。侧架立柱上弯角部位,由于产品结构原因收缩阻力较大,出现可见热裂纹,裂纹率40%左右。工艺措施,在该部位增加收缩筋,承受铸造应力消除裂纹。经目视和探伤检查,该工艺措施能完全消除裂纹缺陷。如图8、图9所示。

图8 侧架裂纹部位

图9 工艺改进后

关键部位解剖目视检查和射线检测内部密实度良好满足标准要求,如图10所示。

图10 侧架A 部断面

6 结 论

40t轴重侧架整体几何形状及尺寸、侧架外观、表面质量符合AARM210-90《AAR批准的联运货车侧架摇枕供货技术条件》规定的量规检验要求,并按TB/T1959-2006《铁道货车摇枕、侧架静载荷及疲劳试验》标准,通过静载荷和疲劳试验,产品性能满足设计要求并通过装车运行考验。该工艺方案可满足40t轴重侧架的生产和质量要求。

[1]TB/T2942-1999铁道用铸钢件采购与验收技术条件[S].北京:中国铁道出版社,1999.

[2]朱圣炎,荆涛.摇枕与侧架铸件热裂纹数值模拟研究[J].中国铸造装备与技术,2008(2):28-31.

[3]李海涛,许秋燕,凌云飞.摇枕,侧架整体自动化下芯工艺[J].铸造设备与工艺,2013(2):26-28.

[4]徐强,孙宝金.出口铁路货车侧架工艺分析[J].铸造设备与工艺,2012(1):21-24.

[5]柳百成,荆涛.铸造工程的模拟仿真与质量控制[M].北京:机械工业出版社,2002.