以天然气为原料制甲醇装置补碳技术探讨

朱桂芳(湖南安淳高新技术有限公司 湖南长沙410205)

2014年以来,氮肥市场需求疲软,行业亏损严重。我国现有合成氨产能超过70 000 kt,加工成尿素和其他氮肥产品自给有余,合成氨企业应积极加快转型升级。甲醇是重要的基础性有机化工原料,随着我国国民经济的高速发展,甲醇运行环境良好,以天然气为原料制甲醇装置的补碳技术值得探讨。

1 以天然气为原料制甲醇工艺流程

以天然气为原料制甲醇装置主要由合成气制备(包括天然气压缩、加氢脱硫、烃类转化、蒸汽动力和废热回收)、甲醇合成(包括合成气压缩、甲醇合成、甲醇分离)和甲醇精馏等3个部分组成。由于合成甲醇与合成氨不同,要求甲醇合成气氢碳比在一较理想范围,即(H2- CO2)/(CO+CO2)在2.0~2.3。在甲醇工艺流程中,如何优化甲醇新鲜合成气的氢碳比及合成入塔气成分比例是节能降耗中的关键。

目前,工业上常用的以天然气为原料制甲醇的流程有:补加CO2的一段蒸汽转化流程和加氧的两段转化或部分氧化流程。两段转化流程又分为加热型流程和换热型流程,其原料天然气和工艺氧气消耗量相差不大,但换热型流程天然气消耗量较低。一段蒸汽转化流程补碳需设置CO2回收装置,而加热型和换热型两段转化流程需设置空分装置。

2 补碳技术

甲醇的合成气中氢碳比的理想比例为2.0~2.3,而天然气采用传统一段蒸汽转化后制得的合成气中H2/CO(物质的量之比)为2.9~3.1,不仅生产规模受到限制,而且甲醇合成工序中甲醇弛放气中氢含量高,造成氢利用率低;同时,由于合成气的循环量增大,合成循环压缩机的功耗增加。为了提高天然气中氢利用率、降低装置的能耗、提高甲醇产量,需向系统补碳或提氢,设计中一般采用的补碳措施:①用外来的或回收CO2来补碳,称为外补碳;②采用纯氧两段转化,将二段部分氧化炉燃烧的CO2全部保留在转化气中,以提高转化气中的总碳,称为内补碳。

2.1 补碳位置

对于一段蒸汽转化的传统流程,前补碳和后补碳最大的区别是CO2作为原料组分参与转化反应,生成CO,可提高甲醇合成反应的收率。合理的 CO与CO2比例需根据甲醇合成操作条件及所使用催化剂特性进行调整。一定量CO2的存在能提高铜基催化剂上甲醇合成反应速率,并且可使催化剂呈现高活性;但CO2含量过高会造成粗甲醇中含水量增加,降低压缩机生产能力,增加单元能耗。

在甲烷转化反应中,CO2既是甲烷转化的产物,也是反应物。CO2对铜基催化剂有保护作用,还可调节反应放热量,CO2本身具有氧化性,低水碳比下可避免在催化剂上的析碳,故CO2不能太少;但CO2也不能太多,否则会增加合成系统的氢消耗,增加粗甲醇中含水量,同时也降低了设备生产能力。当氢碳比在2.05~2.06、新鲜气中φ(CO2)为12.5%时,粗甲醇中含水质量分数高达30%;而φ(CO2)为3.2%时,粗甲醇中含水质量分数<6%。适当控制CO2补入量既有利于提高甲烷蒸汽转化率,又有利于甲烷蒸汽转化反应向CO反应产物转化,故前补碳相对要好些。

2.2 碳源

目前,常用的碳源一般分为4种:回收CO2、气化法造气补碳、纯CO2补碳、闪蒸气补碳。合成氨生产企业可利用脱碳解吸的较纯CO2气源,φ(CO2)达98%以上,这些CO2如果不利用于尿素生产,只能放空处理。以当前的天然气价格,不宜采用从烟气中回收 CO2来补碳。

2.3 补碳实例

2.3.1 变换后变压吸附制得的 CO2

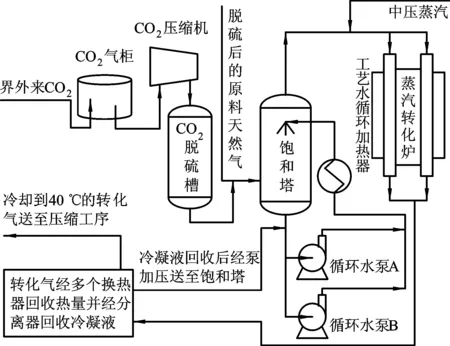

河南蓝天集团中原甲醇厂300 kt/a天然气制甲醇装置,造气采用一段蒸汽转化前补碳工艺,制得CO,CO2及H2等比例合适的转化气,经合成压缩机加压后进入卡萨利卧式合成塔,采用低压合成、四床催化反应,生成的粗甲醇经三塔精馏后可达到美国AA级产品指标。所补 CO2来自河南蓝天集团煤制甲醇装置变换后变压吸附系统制得的 CO2。前补碳工艺流程见图1,CO2补入量对转化气成分的影响见表1。

图1 前补碳工艺流程

表1 CO2补入量对转化气成分的影响

从表1可知:采用转化炉前补碳,对原料天然气中CO2的补入量有要求,一般控制在 CO2/CH4(物质的量之比)为0.2左右,此时将转化气氢碳比调整至2.05~2.30,可间接优化合成气成分。

由于氢碳比趋于合理,吨精甲醇放空气量由1 150 m3降至900 m3,CO转化率56%,CO2转化率约30%,转化比为1.8,既可大幅提高原料气中氢的利用率,又能减少放空气的外排,达到节能减排降耗的目的。

2.3.2 水煤气炉后补碳

濮阳市甲醇厂60 kt/a甲醇装置补碳流程:水煤气制取采用无烟块煤为原料,固定层间歇制气,水煤气经燃烧炉蓄热,蒸汽过热器、余热锅炉换热,温度降至170 ℃左右,再经洗气塔降温、除尘后,约35 ℃进入气柜;水煤气经煤气风机升压至0.049 MPa入常压脱硫塔,采用PDS湿法脱硫工艺,再经静电除焦油塔除去焦油后,送入水煤气压缩机;水煤气压缩至0.9 MPa 送入精脱硫装置,采用改性活性炭两级干法精脱硫工艺,经水煤气压缩机四段压缩至1.9 MPa,再送至原天然气制甲醇装置的压缩工段。各气体组分及氢碳比如表2所示。

表2各气体组分及氢碳比

在水煤气不经过变换、脱碳工序条件下,采用PDS湿法脱硫工艺和改性活性炭两级干法精脱硫工艺,达到了水煤气深度净化的目的,实现了水煤气炉后补碳甲醇生产装置的稳定运行。氢碳互补配气技术的实施,使吨精甲醇吹出气由原来的1 150 m3下降至750 m3,新鲜气消耗量下降400 m3。

2.3.3 制氢弛放气补碳

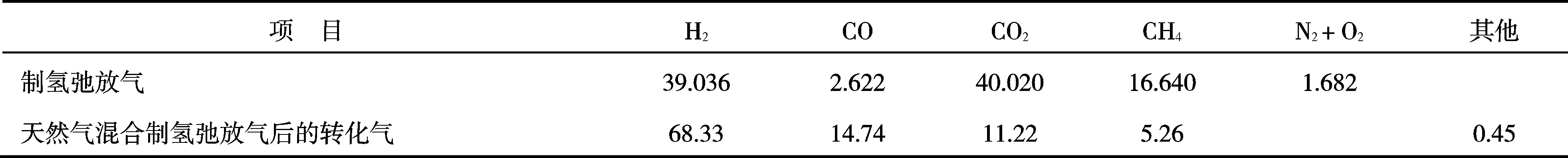

克拉玛依石化公司200 kt/a甲醇装置采用天然气一段蒸汽转化工艺,氢碳比偏高、能耗较大。考虑到其石化厂制氢车间每年产生大量的富余弛放气,调整为天然气混合制氢、弛放气一段蒸汽转化炉前补碳新工艺(表3和表4),不仅降低了原料气的消耗,而且装置的生产能力也得到提高。

表3制氢弛放气和天然气混合制氢弛放气后的转化气组分(体积分数) %

表4 补碳前、后能耗对比(以吨精甲醇计)

天然气混合制氢弛放气后,优化了甲醇合成气的氢碳比,提高了装置的生产能力,降低了原料和动力消耗,降低了甲醇的生产成本。

3 结语

采用天然气一段转化合成甲醇流程,利用炉前外补CO2更节能,具体碳源的选择需因地制宜;增加空分装置,利用内补碳,采用纯氧两段转化也是一种发展趋势,需综合考虑投资和效益。对于天然气二段炉蒸汽转化法制氨企业,将二段炉补加的空气(富氧)改为纯氧,即可实现合成氨和合成甲醇产品原料气的转换。