船用燃气轮机间隙流动的主动控制研究

张鹏鹰,牛茂升,臧述升

(1.海军驻大连地区军事代表室,辽宁 大连 116021;2.中国舰船研究设计中心上海分部,上海 201108;3.上海交通大学 机械与动力工程学院 叶轮机械研究所,上海 200240)

燃气轮机是21世纪大功率舰船的核心动力设备,其发展水平可以体现出一个国家船舶工业的先进程度,因此需要对其进行大力发展。而流道内部流动损失则是制约燃气轮机效率的主要因素之一,因此众多研究机构将其作为他们的课题研究重心。

间隙流动损失是动叶内部流动损失的重要组成部分之一。Schaub[1]认为在小型高压涡轮中,动叶45%流动损失,涡轮级中30%流动损失都是由间隙流动引起的。Metzger[2]研究证明,间隙流动使得叶顶传热系数上升约200%。

由于间隙流动对涡轮性能有较大的影响,因此必须采取措施来削弱间隙流动。常见的减弱间隙流动的方法是改变叶顶几何形状,包括翼梢小翼[3-4],肋条叶尖[5-6],叶顶斜切[7],叶片弯曲[8-9],端壁处理[10-11]等方法。通过研究发现,以上这些方法均可以在一定程度上减弱间隙流动。

除此之外,叶顶喷气方法也可以有效地减弱间隙流动。Pougare[12]首次对叶顶喷气进行了试验研究。研究结果显示,叶顶喷气可以有效地减弱间隙流动及间隙涡的出现。Hohlfeld[13],Couch[14]针对叶片顶部排污孔对间隙流动的影响进行了详尽的研究。研究发现,在小间隙高度时,排污孔气体能较好地阻塞间隙流动;但间隙高度增大时,排污孔气体对间隙流动的作用较为微弱。Christophel[15]发现在小间隙高度时,即使在较小的吹风比条件下,排污孔气体能够有效的对叶片前缘位置进行冷却。Hamik[16]提出一种比较新颖的叶顶喷气方案。他用一条直径5 mm的内部通道将叶片前缘与叶顶连通。这样在叶片前缘与叶顶压差作用下,会有一部分流体进入通道,进而从叶片顶部喷出。Hamik试验发现,叶顶喷气可以降低间隙涡区流动损失,同时近外壳区流动过偏/偏转不足现象得到极大改善。Li[17]认为叶顶喷气对间隙流动的作用主要表现在以下三个方面:(1)叶顶喷气对间隙流动起到阻塞作用,降低间隙流动损失;(2)喷气孔下游间隙入口速度降低,间隙流动与主流的掺混作用减弱;(3)间隙内喷气孔附近熵增减小。对于叶顶喷气孔位置的分布,Rao[10]研究发现靠近叶片前缘位置喷气能够较好地控制间隙涡尺寸,而靠近尾缘位置喷气能够大幅度提高间隙涡区总压分布。Newton[18]通过不同叶顶喷气位置对叶顶传热系数的影响,发现在叶顶分离涡位置喷气可以有效地改善间隙流动情况,同时能获得最佳的叶顶换热条件。牛茂升[20-21]对影响叶顶喷气效果的因素进行了研究,包括切向喷气角度以及喷气孔在叶片厚度方向上的分布。牛茂升[22]还对不同叶顶喷气在不同进口冲角工况下的控制效果进行了试验研究。试验结果显示,在五个不同的进口冲角工况下,叶顶喷气都能有效地控制间隙流动。

综上所述,前人已经就叶顶喷气对间隙流动以及叶顶区域换热情况进行了详尽的研究,但是到目前为止,关于叶顶喷气孔位置对间隙流动控制效果影响的研究较少。

因此本文采用三孔探针对不同喷气位置情况下,叶栅出口截面上参数分布进行了测量,同时也测量了各个工况下叶片表面的静压分布。

1 叶栅顶部间隙流动试验装置

1.1 试验叶栅

平面叶栅风洞实验装置如图1所示。叶栅安装在风洞出口后730 mm位置。风洞出口截面积226 mm×125 mm。平面叶栅共有7片叶片组成,中间两个叶片#3、#4设计为空心结构。主要测量流道为叶片#3、#4之间的叶栅通道。叶栅两侧叶片#1、#7通过垫片保证其不存在叶顶间隙,但与侧板之间有1~2 mm的狭缝,主要是为了削弱侧板累积的边界层厚度,保证进口流场的均匀性。

图1 叶栅测量流道及进出口测量截面分布

为了保证叶栅进口流场沿着节距方向均匀分布,在距离叶片前缘90 mm位置布置一个三孔探针,通过调节叶片尾缘侧板来实现前缘气流的均匀。叶片尾缘出口截面总压损失系数及气流角分布主要是在距离叶片尾缘9 mm截面测量得出的。出口截面测量利用两个三孔探针同时测量两个相邻的流道,以保证测量的准确度。

试验叶片叶型以苏黎世瑞士联邦工学院的“LISA”1.5 级轴流涡轮中动叶叶片[23]为原型,取其50%叶高截面叶型作为试验叶型。该叶型是高负荷、低展弦比的高压涡轮第一级叶片,具体叶栅参数见表1。其中叶片进口气流角为-52.4°,出口气流角为66.6°,叶栅通道内气流转折角较大,为119°,属高负荷叶片。

叶片通过底部螺栓孔固定在底盘支架上,间隙高度是通过在叶片与底板之间添加垫片来实现的。垫片型线与叶片叶型完全相同,并由定位销来保证其位置与叶片位置完全吻合。垫片厚度为1 mm,因此间隙高度变化差值为1 mm。

表1 叶栅几何参数

为了测量间隙流动对叶片表面静压的影响,分别在50%、97.5%叶高高度布置了两排32个直径为0.7 mm的静压孔,其中压力面布置12个静压孔,吸力面20个静压孔。

1.2 叶顶喷气结构

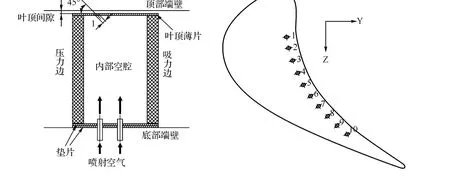

在叶栅中将位于流道中央的#3、#4叶片设计为空心叶片,以便于空气从叶顶喷出。叶顶喷气结构如图2所示。

喷射空气由外部空气压缩机提供,进入叶片空腔后从叶顶喷出。叶片顶部薄片厚约2 mm,通过沉孔螺钉与叶片固定,并有三个定位销保证与叶片位置完全重合。螺钉与定位销高度与叶顶平齐,保证叶片间隙高度在弦长方向上完全相同。

叶顶喷气孔直径为1 mm,按等距均匀分布在距离叶片前缘18%~72%弦长范围内,相邻孔心之间的间距约4.6 mm。喷气孔中心线与叶顶表面之间的夹角为45°,叶顶薄片的厚度为2 mm,因此喷气孔长度约为2.83 mm。喷气孔在流向方向上的分布,喷气孔中心线在叶顶上的投影垂直于叶顶压力边。喷气孔与叶顶压力边之间间距设计为3 mm,基本与叶顶分离涡出现位置相对应。

图2 叶顶喷气结构示意图

为了研究喷气孔沿弦长喷气位置分布对间隙流动控制的影响,本文研究了三种不同弦长位置喷气工况下间隙流动情况。各喷气结构参数见表2。工况A是通过全部10个孔进行叶顶喷气。工况B、C则只采用了7个喷气孔进行喷气,其中工况B中喷气孔位于叶片中前部(#1~#7),而工况C喷气孔位于叶片中后部(#4~#10)。所有工况的喷气量均为0.78%。

表2 叶顶喷气结构参数

1.3 测量设备准确度

本文采用丹麦DANTEC公司的恒温式热线风速仪,热线探头采用55P62型两维热线。X型热线主要用来测量二维流动的两个速度分量。按照本文中有效速度的方法,在偏航角度小于25°的时候,测量不确定度不超过3%,当偏航角度为35°的时候,测量不确定度为5%左右。

实验中叶片表面静压、叶栅出口截面总压测量的采集都是采用数字多通道压力扫描阀(DSA3017)。DSA3017模块的静压测量精度为±2.5 Pa,与自由来流动压头之比为 ±2.5/(0.5 ×1.293×27×27)= ±0.53%。

试验坐标架采用TSA400-B精密重载型电控平移台。该电控平移台通过步进电机驱动,实现位移调整自动化。行程为400 mm,最小分辨率为0.003 125 mm,最大速度可达40 mm/s。

1.4 试验工况

叶栅入口雷诺数为(1.86 ±0.04)×105,湍流强度为1.56%。

沿叶高方向上,在47% ~98%叶高范围内,每隔2.5 mm设置一行测点,共26行。在叶栅节距方向上,测量距离共包括1.5倍叶栅节距,每隔2.5 mm设置一列测点,共33列。因此叶栅出口截面上分布的测点共有26×33=858个。

2 试验结果分析

2.1 叶片载荷系数分布

由图3(a)可见,叶顶喷气对叶高中部流场分布影响不大,因此在不同喷气工况下,该高度截面上叶片表面静压系数基本完全相同。

但在靠近叶片顶部截面处(97.5%截面,图3(b)),可以发现采用叶顶喷气后,在叶片中前部位置,由于采用叶顶喷气后,产生了对间隙流动的阻塞作用,使得压力面静压增大。在叶片尾缘附近静压降低,并小于不采用叶顶喷气工况,尤其是叶片前缘位置喷气条件下。这主要是因为受叶顶喷气的影响,导致间隙流动形成的主要区域向叶片尾缘附近移动,从而使得该区域静压系数减小。

相应地,由于间隙流动的减弱,间隙涡尺寸减小,吸力面静压受间隙涡的影响减弱,叶片表面静压有所增大。但是由于采用叶顶喷气后间隙涡一直维持在叶片吸力面附近,导致吸力面静压增大幅度有限。

图3 叶片表面静压系数分布

2.2 叶栅出口总压分布

总压损失系数表达式如下:

式中:Po为测量点的总压值,ρ为密度,V2″是测量截面上质量平均速度。不考虑叶顶喷气时是叶栅入口测量位置得出的总压值。但当考虑叶顶喷气时是叶栅入口总压与喷气压力的质量平均值,即

图4所示为叶栅出口截面上总压损失系数的分布。从图4(a)可以看出,不采用叶顶喷气时,总压损失主要出现在三个区域,即:间隙涡区、上通道涡区域,以及叶片尾迹区。间隙涡涡核位于95%叶高位置附近,在节距方向上几乎占据了整个流道,叶高方向占据叶顶约12%叶高范围,涡核中心总压损失系数达2.3。上通道涡位于间隙涡下方,约80%叶高位置,受间隙涡的影响,上通道涡较小,涡核中心总压损失系数仅为1.2。

如图4(b),采用叶顶喷气时(工况A),间隙涡所占的区域大幅减小,仅占据约80%节距范围,涡核位置上移动到约97%叶高高度,间隙涡强度下降迅速,涡核中心总压损失系数仅为1.6。在此情况下,上通道涡区急剧增大,这是因为后部喷气孔流体旋向与上通道涡相同,使得上通道涡所占区域及强度增大。

在叶片前部喷气时(工况B),如图4(c),虽然也在一定程度上抑制了间隙涡的发展、扩大,但喷气效果不及工况A,间隙涡尺寸及强度比工况A有所增加。

喷气流量保持0.78%,在叶片中后部位置进行喷气时(工况C),对间隙流动的控制作用最大,如图4(d)。间隙涡涡核中心总压损失系数减小至0.9,间隙涡尺寸急剧减小,切向方向上仅占约40%节距范围,叶高方向上范围也减小至叶顶区域7%叶高范围内。与此同时,受叶顶喷气及间隙涡减弱的共同作用下,上通道涡强度、影响范围迅速增大。

2.3 叶栅出口栅距平均参数沿叶高方向的分布

节距方向平均数据采用质量平均方法:

节距方向质量平均总压损失系数:

节距方向质量平均出口气流角:

节距方向质量平均出口轴向速度:

式中:Cpo、β、VZ分别为总压损失系数、出口气流角及出口轴向速度。

由节距方向质量平均总压系数分布(图5(a))可以看出,不采用叶顶喷气时,间隙涡能够影响到靠近外壳约12.5%叶高范围内的流场分布,通道内最大总压系数出现在约97%叶高位置,为1.21。上通道涡则主要影响75% ~87.5%叶高范围内流场分布。

叶顶喷气可以影响到65%~100%叶高范围内的流场分布。间隙涡区域总压系数下降,相应地,上通道涡区总压系数上升。其中对通道内流场分布影响最大的是工况A,间隙涡影响区域减小,仅占据叶片顶部93% ~98%叶高范围内,间隙涡区总压系数极值也由1.23减小到0.342。而上通道涡沿径向上移,叶片高度方向上则占据了17.5%叶高范围,影响区域内总压系数增大。采用叶片中后部喷气方案时(工况C),虽然上通道涡损失比不采用叶顶喷气工况时有所增大,但间隙涡区总压系数大幅度减小,极值仅为 0.692。

图4 不同弦长喷气位置时,叶栅出口总压损失系数变化情况

如图5(b),出口截面上气流角分布受喷气作用而变得较为均匀。间隙涡引起的过偏/偏转不足现象得以极大地缓解,不过上通道涡区气流角变化受叶顶喷气的影响不大。其中,工况A、C能较好地减弱间隙涡气流偏转不足现象,而工况B则对间隙涡气流过偏区域的影响较大。

在采用喷气工况下,在间隙涡区速度增大及气流偏转不足现象得以缓解的共同作用下,间隙涡区轴向速度有所下降,但下降幅度不大,如图5(c)。

图5 节距方向质量平均各参数沿径向分布情况

2.4 总压损失系数分布

一般来说,叶栅通道内流动损失可以分为叶型损失、二次流损失及间隙流损失:

叶型损失为叶片中部质量平均总压损失,而二次流损失与间隙流损失相互影响,因此很难区分出两者各自的数值大小。

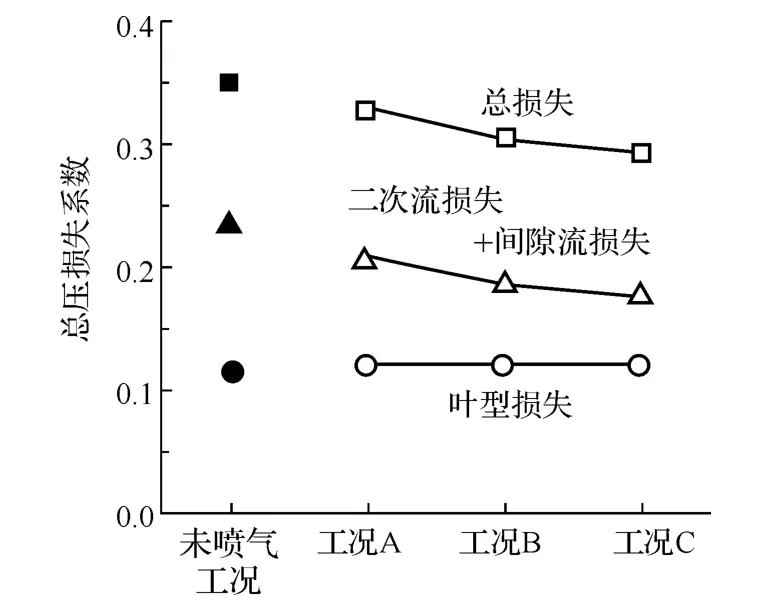

如图6所示,与叶片载荷系数分布相同,叶型损失在各个工况中基本保持不变。而工况A在控制通道内流动分布时表现最差,虽然间隙涡尺寸、强度相较于工况B时下降,但由于上通道涡强度、尺寸较大,因此总压损失系数仅从未喷气工况的0.35降低到 0.327。

图6 叶栅出口总压损失系数分布情况

当喷气孔数量减小时,叶顶喷气对通道内总压损失系数的控制效果增强,尤其是在叶片中后部位置喷气(工况C)时,总压损失系数仅为0.293,下降幅度达16.28%。这就意味着喷气孔位置分布能够在一定程度上影响叶栅通道内的二次流分布。在采用目前试验叶型的情况下,采用相同试验条件(包括进口条件、边界条件、喷气量分布等)时,当喷气孔位于叶片中后部位置时相较于位于叶片前部位置时可以获得更佳的控制效果。

3 结论

通过对叶栅出口截面上各参数的测量,可以看出:

1)叶顶喷气可以有效地减小间隙涡尺寸及间隙损失,但上通道涡会因为间隙涡的减弱而增强。

2)采用叶顶喷气后,由于间隙涡尺寸及强度都大幅减弱,间隙涡区气流过偏/偏转不足现象也得到极大的缓解。

3)喷气孔位置分布能够在一定程度上影响叶栅通道内的二次流分布。

4)在采用目前试验叶型的情况下,采用相同试验条件(包括进口条件、边界条件、喷气量分布等)时,当喷气孔位于叶片中后部位置时相较于位于叶片前部位置时可以获得更佳的控制效果。

[1]Schaub U W,Vlasic E,Moustapha S H.Effect of tip clearance on the performance of highly loaded turbine stage[C].Montreal,Canada:North Atlantic Treaty Organization,AGARD-CP-537,1993.

[2]Metzger D E,Rued K.The influence of turbine clearance gap leakage on passage velocity and heat transfer near blade tips:Part I-sink flow effects on blade pressure side[J].ASME Journal of Turbomachinery,1999,111:284-292.

[3]Saha A K,Acharya S,Bunker R S.Blade tip leakage flow and heat transfer with pressure-side winglet[J].International Journal of Rotating Machinery,2006:1-15.

[4]Dey D,Camci C.Aerodynamic tip desensitization of an axial turbine rotor using tip platform extensions[C].New Orleans,USA:ASME Turbo Expo,2001-GT-0484,2001.

[5]Lee S W,Chae B J.Effects of squealer rim height on aerodynamic losses downstream of a high-turning turbine rotor blade[J].Experimental Thermal and Fluid Science,2008,32:1440-1447.

[6]Key N L,Arts T.Comparison of turbine tip leakage flow for flat tip and squealer tip geometries at high-speed conditions[J].ASME Journal of Turbomachinery,2006,128:213-220.

[7]Tallman J A.A computational study of tip desensitization in axial flow turbines[D].Pennsylvania,USA:The Pennsylvania State University,2002.

[8]Tan C Q,Zhang H L,Chen H S.Experimental investigation of the aerodynamic performance of bowed blades in high-turning linear turbine cascades[J].Gas Turbine Experiment and Research,2009,22:8-12.

[9]Li Y,Liu J,Ouyang H.Internal flow mechanism and experimental research of low pressure axial fan with forward-skewed blades[J].Journal of Hydrodynamics,2008,20:299-305.

[10]Rao N M.Desensitization of over tip leakage in an axial turbine rotor by tip surface coolant injection[D].Pennsylvania,USA:The Pennsylvania State University,2005.

[11]Bohn D E,Kreitmeler F.Influence of endwall contouring in axial gaps on the flow field in a four-stage turbine[C].Munich,Germany:ASME Turbo Expo,2000-GT-0472,2000.

[12]Pouagare G,Lazarus K,Weinhold W P.Tip leakage reduction through tip injection in turbomachines[C].Huntsville,USA:AIAA/ASME/SAE/ASEE 22nd Joint Propulsion Conference,AIAA-86-1746,1986.

[13]Hohlfeld E M,Christophel J R,Couch E L.Predictions of cooling from dirt purge holes along the tip of a turbine blade[C].Atlanta,USA:ASME Turbo Expo,GT2003-38251,2003.

[14]Couch E L,Christophel J R,Hohlfeld E M.Comparisons of measurements and prediction for blowing from a turbine blade tip[J].AIAA Journal of Propulsion and Power,2005,21:335-343.

[15]Christophel J R,Couch E L,Thole K A.Measured adiabatic effectiveness and heat transfer for blowing from the tip of a turbine blade[J].ASME Journal of Turbomachinery,2005,127:251-262.

[16]Hamik M,Willinger R.An innovative passive tip-leakage control method for axial turbines:linear cascade wind tunnel results[C].Berlin,Germany:ASME Turbo Expo,GT2008-50056,2008.

[17]Li W,Qiao W Y,Xu K F.Numerical simulation of tip clearance control in axial turbine.Part I:active flow control injection from turbine blade tip[C].Berlin,Germany:ASME Turbo Expo,GT2008-50084,2008.

[18]Newton P J,Lock G D,Krishnababu S K.Aerothermal investigation of tip leakage flow in axial turbines PartⅢ:Tip cooling[J].ASME Journal of Turbomachinery,2009,131:011008-1-011008-12.

[19]Mhetras S,Narzary D,Gao Z H.Effect of a cutback squealer and cavity depth on film-cooling effectiveness on a gas turbine blade tip[J].ASME Journal of Turbomachinery,2008,130:021002-1-021002-13.

[20]Niu M S,Zang S S.Numerical Investigation of Active Tip-clearance Control through Tip Cooling Injection in an Axial Turbine Cascade[J].Journal of Thermal Science,2009,18(4):306-312.

[21]Niu M S,Zang S S.Parametric study of Tip Cooling Injection in an Axial Turbine Cascade:Influences of Injection Circumferential Angle[J].Proceedingsofthe Institution ofMechanical Engineers,Part A:Journal of Power and Energy,2009,224(1):109-118.

[22]牛茂升,臧述升.叶栅进口冲角对叶顶喷气效果影响的试验研究[J].燃气轮机技术,2011,24(2):24-29.

[23]Behr T,Kalfas A,Abhari R S.Control of rotor tip leakage through cooling injection from the casing in a high-work turbine[J].ASME Journal of Turbomachinery,2008,130:031014-1-031014-12.