某热轧1580生产线工作辊热凸度分析研究

孔繁博 李建设 缪明军 黄建民

(北京首钢总公司设备部 北京100041)

某热轧1580生产线工作辊热凸度分析研究

孔繁博①李建设 缪明军 黄建民

(北京首钢总公司设备部 北京100041)

热轧精轧机换辊、轧制中断、轧制节奏明显变化等工艺条件下,容易出现较大偏差,导致轧制不稳定、板形有质量缺陷等问题。对首钢某热轧1580生产线工作辊冷却方式进行改造,由辊身均匀冷却方式改为中段集中冷却方式,以便降低工作辊中部温度、减小中部与端部的温差,从而获得较好的工作辊热凸度轮廓曲线,轧制出板形和表面质量良好的带钢产品。

工作辊 热凸度 冷却方式 轮廓曲线

随着科学技术的发展,钢铁行业中热连轧技术日臻成熟。近几年由于钢铁产量严重过剩,导致带钢销售越来越困难,同时用户对带钢的质量尤其是板形和板凸度要求越来越高。轧辊冷却水系统除了有冷却轧辊、延长轧辊使用寿命的功能外,还有一个最重要的功能就是保证产生对称的轧辊热凸度和轧制凸度,从而获得良好的板形,如果利用轧机前后的工作辊喷水冷却系统,沿着辊身长度方向改变冷却液的流量分布,就可以改变各部分的冷却条件,从而也就改变了工作辊的凸度值。

1 目前存在的问题

1)热轧精轧机的工作辊辊身温度一般中部高于两端20℃以上,辊身最佳工作温度一般应在60℃以下,形成轧辊正凸度,在板形控制系统中有专门计算精轧机轧辊热凸度的数学模型,但很难计算准确。

2)首钢某热轧1580生产线虽然采用了流行的CVC轧辊、工作辊弯辊和窜辊系统等先进技术,但是精轧机工作辊冷却水系统自投入以来冷却效果一直不好,导致工作辊辊身过热,破坏了辊身表面的氧化膜,造成产品质量缺陷产生。

3)目前精轧机F1-F4机架工作辊辊面温度实测值一般为60℃-70℃,偶尔会达到甚至超过80℃,大大超过了最佳工作辊温度。并且工作辊冷却水系统的喷嘴设计不合理,轧制油集管设计在刮水板外部,不能投入轧制润滑;轧制润滑泵站选型也不合理,无法达到润滑流量和压力要求,致使轧制润滑系统不稳定,无法正常投入生产。

4)改造前按照精轧机工作辊出口冷却水系统使用的喷嘴型号和集管布置方式做水印和水量分布的模拟分析,研究发现存在以下主要的问题:

(1)从喷射水印看,中排喷嘴和下排喷嘴的水印干涉严重,上排喷嘴和中排喷嘴的喷射水印也有干涉;

(2)沿工作辊辊身长度方向的水量分布为不均匀连续变化曲线,冷却效果差;

(3)冷却水总水量不合理,不能满足生产所需。

2 改造方案

针对首钢此热轧1580生产线存在的问题,经过认真分析研讨后确定

1)重新设计工作辊冷却集管喷嘴布置位置和喷射角度;

2)将进出口冷却集管比例由原来的3∶7优化为2∶8;

3)对出口工作辊冷却集管的水箱进行整体设计;

4)将轧制油集管布置到刮水板内,在需要轧制润滑时关闭进口工作辊冷却水;

5)对轧制润滑系统的油泵站和水泵站重新选型设计,使其与轧制润滑的压力和流量匹配。

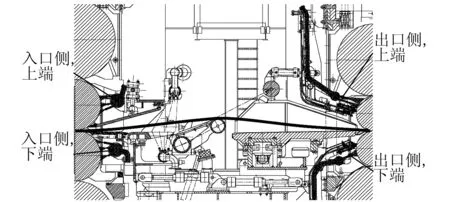

图1 出入口工作辊冷却和轧制润滑布置图

图2 改造前沿轧辊辊身长度方向的水量分布示意图

图3 改造后沿轧辊辊身长度方向的水量分布模拟图

1)改造前的水量分布模拟(F1-F4出口上)

(1)从喷射水印看,上排喷嘴和中排喷嘴的喷射水印有干涉;

(2)沿轧辊辊身长度方向的水量分布为不均匀连续变化曲线;

(3)冷却水总水量为342.1m3/h。

2)改造后的效果模拟(F1-F4出口上)

(1)最大最小辊径下,不同排喷嘴的喷射水印均不干涉,同排喷嘴在轧辊上的喷射水印均不干涉;

(2)沿辊身长度方向的水量中间高、两侧低,即轧辊中部水量大、两侧水量小;

(3)中间部位的水量分布非常均匀,最大最小流量之差为3%。

3 实际改造效果评价

首钢此热轧1580生产线精轧机F1-F7的工作辊冷却集管(连同刮水板框架)改造后一同上线,选取了轧制薄规格1.6×1175mm时的任意时间段轧辊温度作为测量对象,经10次测量取平均值后得到数据如表1所示。

表1 轧制薄规格1.6×1175mm时的任意时间段F1-F7轧辊温度表

图4 工作辊F1辊身温度分布

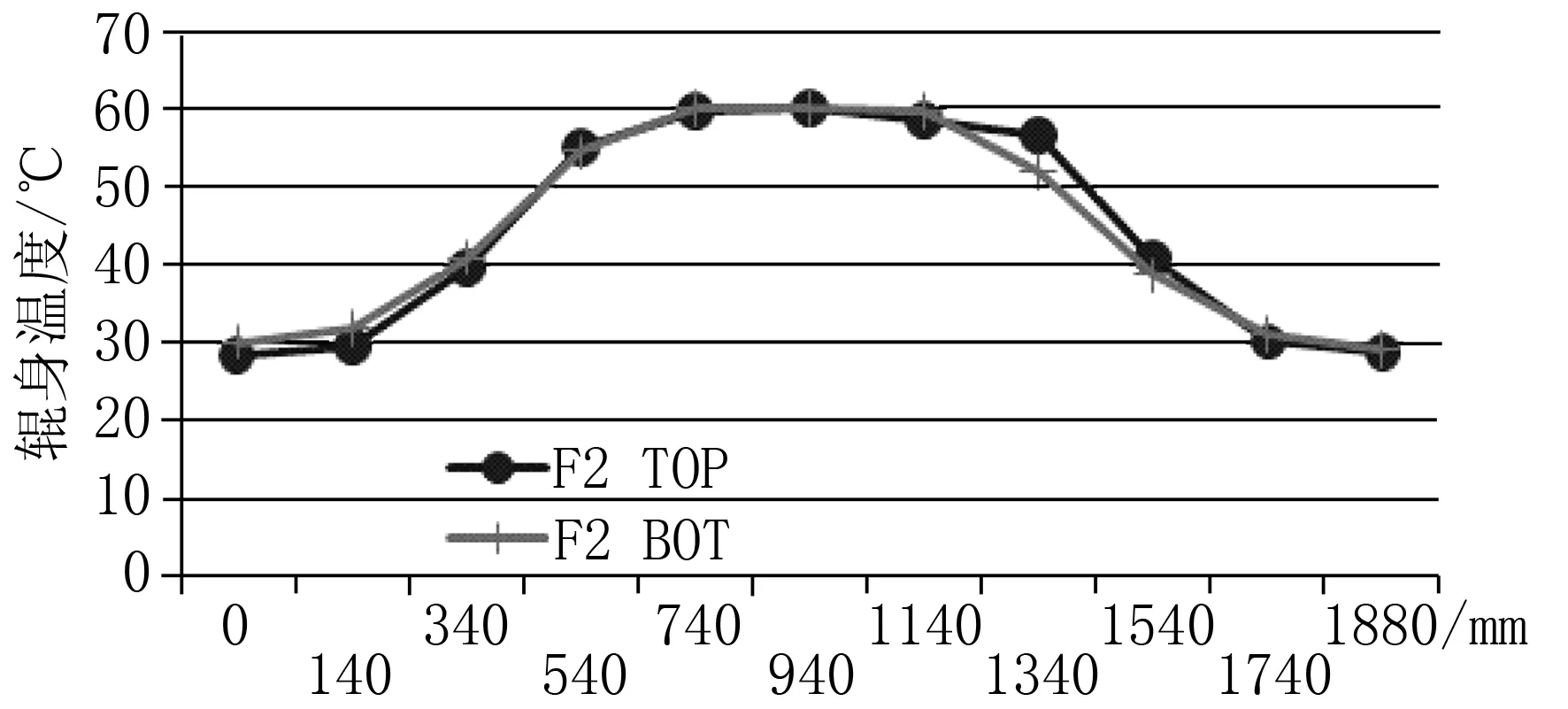

图5 工作辊F2辊身温度分布

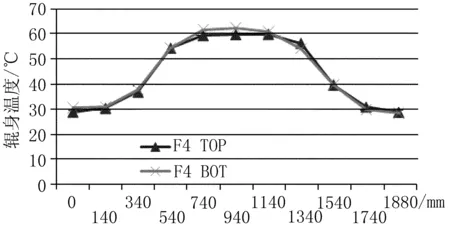

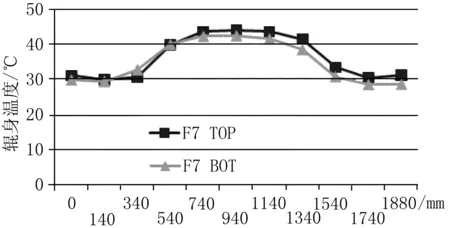

根据上表的数据绘制出辊身热凸度折线图,得到改造后此热轧1580生产线精轧机F1-F7工作辊沿辊身长度方向的冷却水系统的实际效果,精轧机F1-F7工作辊辊身温度分布情况如图4~图10。

图6 F3辊温度分布

图7 F4辊温度分布

图8 F5辊温度分布

图9 F6辊温度分布

图10 F7辊温度分布

通过研究首钢此热轧1580生产线精轧机F1-F7辊身热凸度轮廓折线图和沿轧辊辊身长度方向的冷却水系统的实际效果,可以看出:

其中F1 BOT、F2 TOP、F2 BOT、F3 TOP、F3 BOT、F4 BOT、F5 BOT、F6 TOP、F6 BOT和F7 BOT属于均匀形热凸度轮廓曲线,表明冷却水延轧辊长度方向为对称冷却,形成了均匀的轧制凸度,从而得到较好的板形控制效果。

F1 TOP属于下凹形热凸度轮廓曲线,表明在辊身中部使用了大喷嘴、大水量而造成冷却水过量,导致辊身中部温度较低。

F4 TOP属于平坦形热凸度轮廓曲线,表明轧辊中部区冷却水相对于下凹形曲线使用的冷却水少,但比均匀形曲线中部使用的水量多。

F5 TOP属于近似锥形热凸度轮廓曲线,表明冷却系统的集管位置有问题,可能喷嘴堵塞或是喷嘴的偏移角度不对称,造成延辊身长度方向上一侧的水量大、冷却能力强,而另一侧的水量小、冷却能力差。

F7 TOP属于两端微翘形热凸度轮廓曲线,表明冷却水不均匀,尤其是轧辊颈部冷却水量较小造成的。

仔细研究分析以上这些辊身热凸度折线图,并与刚换辊下机测量的工作辊辊身热凸度曲线进行对比分析发现:每两个小时这些曲线就会变化一次,轧机在一个轧制周期内可以从均匀形变成下凹形,再变成平坦形,再回到均匀形。这是因为在轧制过程中的影响因素很多,轧辊温度处于不稳定状态,轧辊的热凸度也是经常改变的。开轧一段时间后,工作辊辊温逐渐升高,当热凸度随之与未散失的热量接近平衡,才能使辊温分布处于稳定状态,这时工作辊辊身的热凸度才是暂态稳定值。

4 结语

首钢此热轧生产线通过精轧机F1-F7工作辊冷却水系统的改造升级,工作辊的工作温度从最高80℃的高温,大致降低到了60℃左右及以下,初步达到了预期的目标。

由于轧辊温度处于不稳定状态,轧辊的热凸度也经常连续变化,国内外带钢热轧生产线相继开发了工作辊弯辊系统,可膨胀的支撑辊系统,可变工作辊热凸度系统,工作辊窜辊系统、CVC轧机系统和PC轧机系统等用以补偿轧辊热凸度,从而获得更好的工作辊热凸度轮廓曲线,提高对板形质量的控制能力。

下一步重点研讨影响产品最终板形的各种因素,通过有效的方法和措施,使各种影响因素相互补偿进而改善轧辊热凸度,最终得到板形优质的热轧产品。

[1]王国栋.板形控制和板形理论.北京:冶金工业出版社,1986:406-408,380-437,386-389.

[2]包钟南.带钢热轧工作辊瞬态温度场及热磨辊的研究.北京科技大学硕士学位论文,1996.

[3]李小玉等.轧制工艺润滑.北京:冶金工业出版社,1981:222-297.

[4]宋佩莼,韦光.板带钢生产工艺学.西安:西安交通大学出版社,1989:59-68,114-124.

[5]葛志祺.板带车间机械设备设计.冶金工业部有色金属加工设计研究院,1983:140-150.

[6]郭剑波,连家创等.热带钢连轧机工作辊温度场和热凸度计算.燕山大学学报,1998,Vol.22(3):255-258.

[7]徐光,张黄强等.CVC轧辊热凸度模型研究.冶金设备,2006(5).

[8]李俊洪,连家创等.热带钢连轧机工作辊温度场和热凸度预报模型.钢铁研究学报,2003,Vol.15(6):25-28.

[9]郭忠峰,徐建忠等.1700热连轧机轧辊温度场及热凸度研究.东北大学学报(自然科学版),2008(4).

[10]李维刚,刘相华等.带钢热连轧工作辊温度场和热凸度数值模拟.中国有色金属学报,2012,Vol.22(11).

[11]卢红梅.轧辊热凸度实例分析.甘肃省:酒钢科技,2011(2).

[12]贾儒松,周旭东.轧钢辊子温度场与热凸度模拟计算研究.山东省:锻压装备与制造技术,2010(4).

[13]张伟,谭坤.轧辊热凸度模型的研究与实现.河北省:工业技术与职业教育,2014(1).

WorkRollThermalCrownAnalysisofthe

1580mmHotRollingProductionLine

Kong Fanbo

(The Equipment Department of Shougang Iron and Steel Co., Ltd., Beijing 100041)

The hot rolling finishing mill changing rolls, interruption of rolling and rolling rhythm changing process conditions have a bigger deviation, lead to instability of rolling and some trip shape quality defects, etc. Now the work roll cooling way of the Shougang 1580mm hot rolling production line would be corrected from a roll uniform cooling way to a middle centralized cooling way. In order to decrease the work roll′s temperature in the middle, and reduce the difference between the middle and end′s temperature. This method had gained a better work roll thermal crown and a contour curve. The good flatness and surface quality of rolled strip steel products of 1580mm hot rolling were achieved in Shougang.

Work roll Thermal crown Cooling way Contour curve

孔繁博,男,1980年出生,2004年毕业于燕山大学机械工程学院轧钢专业,工程师

TG333.17

A

10.3969/j.issn.1001-1269.2014.05.008

2014-07-24)