浅析钢制零件热处理组织转变引起的变形

张 尉 李 超 靳 冉 黄红武

(1.陆航驻洛阳地区军事代表,河南 洛阳 471009;2.中航工业郑飞公司 工艺技术处,河南 郑州 450000)

1 概述

金属材料的热处理是采用适当的方式对固态金属或合金进行加热、保温,然后以一定的速度冷却到室温[1],有时同时借助化学作用,使金属合金内部的结构发生改变,从而改善材料性能的工艺。 很多实际应用中合理选用材料和各种成形工艺并不能满足金属工件所需要的力学性能、物理性能和化学性能,这时热处理工艺成为使各种金属材料获得优良性能的必不可少的重要手段。

但是热处理工艺除了具有积极的作用之外,在处理过程中也不可避免地会导致或多或少的变形。 其中最易造成变形的是淬火过程中组织比体积变化大、加热温度高、冷却激烈等产生的热应力、组织应力,以及组织不均匀等,这是热处理过程的主要缺陷之一[2],也是后期精加工必须考虑的因素。 本文通过对金属晶体的空间组织结构介绍, 阐述钢制零件热处理过程中多晶组织转变引起变形的一般规律。

2 金属的晶体结构

原子在三维空间有规则地周期性排列的物质称为晶体。 金属中原子排序的规则性,决定了金属一般情况下均为晶体。 在由单一金属元素构成的晶体中,原子排列的规律不同,其性能也不同,表现出各向异性。

常态下没有缺陷的理想金属的晶体结构,由球状金属原子堆垛而成,且在各个方向的排列都是很规则的。将这些有规则地周期性重复排列所形成的三维空间阵列, 用直线连接阵列点处金属原子形成了空间格子状的晶格, 晶胞是能够完全反映晶格最小特征的最小几何单元(见图1)。 晶胞的大小和形状以晶胞的棱边长度a、b、c(晶格常数)及棱边(轴间)夹角α、β、γ 表示(见图2),而晶胞中原子的配位数与致密度(晶胞内原子所占体积与晶胞体积之比)则是反映原子排列的紧密程度,同样反映晶体结构特征。

根据晶胞的三个晶格常数和三个轴间夹角的相互关系,以及晶胞中原子的配位数与致密度, 所有的晶体归类为7个晶系和14 种点阵,其中最典型、最常见的金属晶体结构有3 种类型(见表1、图3)。

表1 常见金属晶体结构的3 种类型

图1 晶体中原子排列质点模型示意图

图2 晶胞的晶格常数和轴间夹角

图3 常见金属晶体结构

3 纯铁加热时晶体组织变化

大部分金属只有一种晶体结构,但也存在少数金属具有两种或几种晶体结构。 当外部条件(如温度和压强)改变时,金属内部由一种晶体结构向另一种晶体结构转变, 称为多晶转变或同素异构转变。

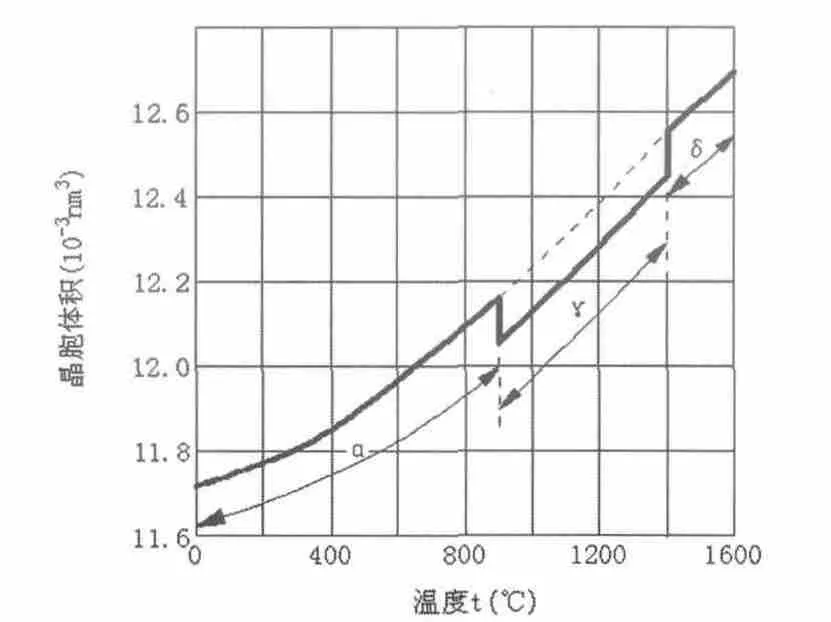

纯铁(Fe)即存在多晶转变现象,其多晶转变的具体情况为:Fe 在912℃以下时为体心立方结构(α-Fe),在912℃~1394℃时,具有面心立方结构(γ-Fe),而从1394℃至熔点时又转变为体心立方结构(δ-Fe)。由于不同的晶体结构具有不同的致密度,当发生多晶转变时,将伴有比体积或体积的突变。 图4 为纯铁加热时的膨胀曲线。

图4 纯铁加热时的膨胀曲线

从图示纯铁加热时的膨胀曲线可得出:α-Fe 的致密度小(0.68%),γ-Fe 的 致 密 度 大 (0.74%),δ-Fe 的 致 密 度 又 变 小(0.68%),所以在912℃由α-Fe 转变为γ-Fe 时晶胞内原子排列紧密,致密度增加,体积将突然减小。 而γ-Fe 在1394℃转变为δ-Fe 时,则体积又突然增大,在膨胀曲线上就表现出了明显的转折点。

4 钢制零件热处理中的组织变形

钢是含碳量质量百分比介于0.015%~2.11%之间的铁合金的统称。钢的化学成分可以有很大变化,其中只含碳元素的钢称为碳素钢。 而在实际生产中,钢往往由于用途的不同含有不同的合金元属,例如加入铝、锰、镍、钒、钛等元素,构成以铁为基体组织、多元素混合的合金钢。

以共析钢为例介绍钢的奥氏体形成过程,当共析钢的片状珠光体加热至A1 以上温度时,珠光体开始转变为奥氏体。 这一过程是由碳含量很高、 具有正交立方晶格的渗碳体和碳含量很低、具有体心立方晶格的铁素体转变为碳含量介于二者之间、具有面心立方晶格的奥氏体。 该转变可用下式表示:

体心立方晶格 正交晶格面心 立方晶格

马氏体转变是钢从奥氏体状态快速冷却,抑制其扩散性分解,在较低温度下(低于Ms 点)发生的无扩散型相变。 马氏体是体心立方,其本质是碳在α-Fe 中过饱和的间隙固溶体。 在平衡态下,碳在α-Fe 中的溶解度在20℃时不超过Wc=0.002%。 快速冷却条件下,由于铁、碳原子失去扩散能力,马氏体中的含碳量与原奥氏体含碳量相同,最大可达到Wc=2.11%。

钢的热处理过程, 首先把钢加热到奥氏体转变温度 (图5中的A1 线)以上,通过保温使钢的组织发生“奥氏体”化转变,此时晶体结构由体心立方转化成面心立方,处于稳定结构,然后再以适当的方式冷却,以获得所需要的组织和性能。 一般是使钢件发生奥氏体转变,再以较快的冷却速度,以较短的冷却时间,沿图5 中的①线快速冷却,得到晶体结构、组织和性能优良、常温状态下稳定的马氏体组织。 但当冷却速度较慢, 如通过②线冷却,则得到珠光体与马氏体的混合组织;通过③线冷却,则得到珠光体组织;通过④线等温冷却,则只能得到下贝氏体组织。

图5 中对应4 条淬火冷却曲线所对应的比体积变化是:①奥氏体(γ)→马氏体(M)……膨胀(+);②奥氏体(γ)→珠光体(M)+马氏体(M)……膨胀(+);③奥氏体(γ)→珠光体(M)……膨胀(+);④奥氏体(γ)→下贝氏体(M)……膨胀(+)。

纵观上述,即使通过②③④线速度冷却不能得到理想的马氏体组织,但是比体积都在增大。

图5 钢件奥氏体淬火冷却曲线示意图

在钢的各种组织中,奥氏体为体心立方,比体积最小;马氏体为面心立方,比体积最大,例如,碳含量为0.2%~1.44%的奥氏体比体积为0.122cm3/g, 而马氏体的比体积为0.127~0.13cm3/g;其余组织的比体积介于奥氏体与马氏体之间。 因此钢件在通过奥氏体加热后淬火形成马氏体(或其他组织)时,存在钢的晶体组织变化所引起的体积膨胀,必将引起工件变形[1]。

另外淬火时钢件体积的增加,与马氏体的含碳量有很大的关系。当含碳量由0.4%增加至0.8%时,钢的体积将增加1.13%~1.2%。

5 组织转变不等时性引起的变形

5.1 零件加工应力分布不均匀造成的热处理变形

一般零件在热处理前需要进行粗加工, 以去除多余部分,由于加工方式的不同,容易造成局部应力集中。 在热处理加热过程中,应力集中处能量高,奥氏体转变优先(不等时)发生,且在奥氏体成核和长大过程中, 该处形成的奥氏体晶粒的大小和数量与其他部位不同。 另一方面,马氏体的形成是无扩散转变,在后续淬火冷却时,此处形成的马氏体晶粒大、数量较多、体积膨胀相对大于其他部位,因此必然造成零件变形。 造成此类现象的常见原因是机械加工应力过大,例如加工进刀量过大,或者磨削平面类零件时,零件两面没有均匀去除余量,以及零件焊接后形成焊接应力等。 为了避免该类变形, 在控制机械加工过程的同时,可于热处理淬火前进行相应的高温回火,使零件应力集中处发生回复和再结晶,整体应力分布均衡,从而减小淬火加热过程奥氏体组织转变引起的变形。

5.2 零件厚薄不均匀造成的热处理变形

淬火冷却初期钢制零件表面或截面较小部分,冷却速度较快,优先发生奥氏体向马氏体的组织转变。 由于马氏体的比容大于奥氏体的比容,组织转变将引起体积膨胀,但钢件中心或较厚的部分这一转变则略为滞后, 造成奥氏体向马氏体转变的不等时性。 表层和冷速较快的部分发生马氏体转变,引起钢件外层和局部的体积膨胀, 而钢件内部和冷却慢的部分尚处于过冷奥氏体状态,此时会由于外层的膨胀对心部产生拉应力,外层的膨胀因受内部的限制而具有压应力。 进一步冷却时,中心部分进行马氏体转变,造成应力状态的反转,使外表层承受拉应力作用,心部受到压应力作用。 由此可见,在淬火冷却过程中,零件内外冷却的不同时性造成零件表面的拉应力与压应力也在不断变化。虽然这种应力的变化会因零件自身尺寸一致性而不会造成太大变形,但若零件自身存在厚薄不均匀的情况,零件薄的地方优先形成马氏体,对其他部位先形成压应力,造成零件自身内部的应力分布不均衡,同样会造成零件变形,严重的还会开裂。 针对组织转变的不同时性,可采用淬火冷却前预冷的方式减小变形。

5.3 冷却介质的饱和蒸汽压减小造成的热处理变形

在真空淬火的油冷过程中,零件淬火冷却过程主要由蒸汽膜阶段、沸腾阶段、对流阶段三个过程构成。 当零件在淬火进入冷却介质中时,先在工件表面形成蒸汽膜,随后蒸汽膜破裂,工件表面开始沸腾(阶段),随后进入对流阶段。 在真空淬火中,冷室在真空状态下,致使真空淬火油的饱和蒸汽压降低,油膜挥发较大气状态下困难。 致使工件冷却过程中,表面形成的蒸汽膜破裂时间延长,蒸汽膜阻碍了零件表面与冷却介质的热交换,造成零件各处蒸汽膜破裂的不同时性。致使组织转变不等时,造成零件变形,即冷却介质的饱和蒸汽压低,影响了冷却介质的淬火烈度,导致零件各处转变不同时,产生变形。为了消除蒸汽压影响,可通过对冷却介质加温或向冷室充气等手段增加冷却介质的饱和蒸汽压, 以提高油膜的挥发破裂的速度, 从而缩短热交换时间,减小零件变形。

6 结语

钢制零件热处理,通常是对一般的零件进行奥氏体的加热转变、保温和快速冷却,目的为获得晶体结构、组织和性能优良、质量稳定的马氏体。 而马氏体在钢的各种同素异构组织中比体积最大,因此只要是通过奥氏体转变为马氏体的钢制零件,其外形必定存在尺寸上的增大。 因而对精度要求高的钢制零件,一定要考虑到热处理变形可能给零件带来的影响, 并在热处理过程采取有效的预处理和淬火方法, 最大限度减少零件在热处理中的变形。

[1]崔忠圻,等,金属学与热处理[M].北京:机械工业出版社,2007.

[2]《钢的热处理裂纹和变形》编写组.钢的热处理裂纹和变形[M].北京:机械工业出版社,1977.