传统电动AGC系统能力提升和改造方案分析

邹中升 王秀文 吕坤勇

(中冶赛迪上海工程技术有限公司 上海200940)

传统电动AGC系统能力提升和改造方案分析

邹中升 王秀文 吕坤勇

(中冶赛迪上海工程技术有限公司 上海200940)

在对传统电动压下轧机压下系统进行简要介绍的基础上,对电动压下系统能力的提升、机构的完善进行了总结。鉴于液压AGC逐渐替代电动压下机构的趋势,总结了短行程液压AGC改造的要点,特别对长行程液压AGC改造方案的设计思路和要点进行了阐述,为电动压下轧机改造的设计工作和设备管理提供参考。

轧机改造 短行程AGC 长行程AGC

1 前言

轧机的改造主要是为了提高产量和扩宽产品目录,由于高强度板的轧制如军工板、桥梁板、容器板等对机械压下机构的丝杆、螺母、止推轴承造成更大的冲击,严重影响了相关部件的使用寿命,很多钢厂迫切需要对电动压下进行改造。同时,部分早期投产的轧线,设备定位较低,轧机压下装置不具备带载压下能力,随着市场竞争越来越激烈,对成品板精度要求愈加严格,需要压下机构带载在线实时调整,以保证产品质量,因此出于提高设备使用寿命、生产率,降低设备维护和检修成本的因素,很多钢厂欲对轧机压下进行改造,本文针对轧机丝杆螺母压下机构的改造方案进行了较为全面的分析和对比,供钢厂在进行设备改造时进行参考和决策之用。

2 传统电动压下机构的完善

传统丝杆螺母轧机的压下装置由两台直流电动机通过联轴器、电磁离合器驱动两台减速机带动压下丝杆上、下移动。两台电机通过电磁离合器串联在一起,从而实现轧机两侧同步压下。压下螺母固定在轧机牌坊上部阶梯孔内,将轧制力传递至轧机牌坊。止推轴承安装在压下丝杆和支承辊轴承座上顶面间。

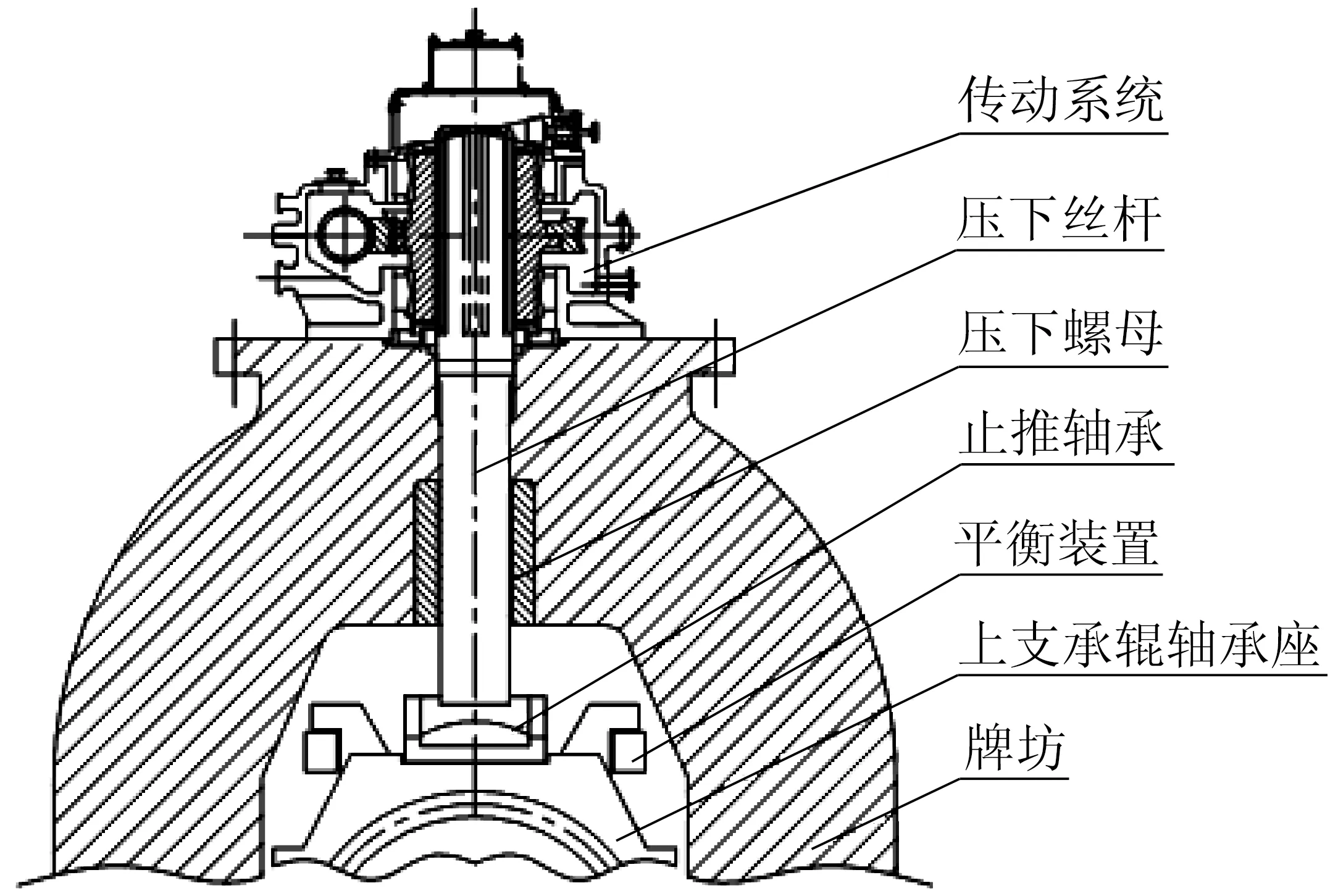

如果旧轧机设计时没有考虑AGC,需要增加带载实时辊缝调整,压下装置必须彻底改造。如果轧机压下机构的性能尚能满足生产的需要,仅是对压下机构进行优化和提升,譬如提高压下螺母的寿命、工作过程中压下驱动电机电流过大或堵转、小幅度提高响应时间,可以从电动压下机构(如图1所示)中几个重要部件入手。

图1 电动压下机构

2.1 压下丝杆及压下螺母

压下丝杆和螺母承受轧机的工作载荷和压下时加速度,增大螺纹直径能大幅度提高压下系统的性能,特别是提高轧机压下系统的刚度,但对于旧轧机改造,在不削弱轧机牌坊的前提下增加压下螺纹的直径基本不可能,只能对其润滑和受力进行优化:

采用特殊的螺纹,提高螺纹定位精度,使螺纹面上负荷更加均匀[1]。

在压下丝杆和压下螺母的螺纹工作面上开径向油槽,改善高速重载下的润滑条件,通过润滑油带走丝杆螺母在工作时产生的热量。

提高润滑油的粘度,减缓压下机构工作时接触面温度急剧上升润滑油粘度的下降;润滑油内加入一定比例的耐磨剂,提高丝杆/螺母的使用寿命。

选择合适的材质,提高工作面的光洁度、硬度,增加接触面积[2]。

采用压下丝杆修形方法,也可以改善润滑条件和增加压下螺母的寿命。

对于大型粗轧机,被平衡的零部件本身重量大,可以选用较小的过平衡系数降低过平衡力绝对值,减小丝杆螺母的受力[3]。

2.2 止推轴承

压下丝杆底部与轴承座间的止推轴承有滑动止推轴承和滚动止推轴承两种,目前较理想的解决方案是使用轴向圆锥止推轴承,它承载能力大,顶部球形面的曲率半径可以适应轧制时轧辊弯曲下的调心要求,可比滑动止推轴承省约三分之一电机功率,这对节能和提升压下系统的能力都是非常有效的。

对止推轴承的润滑和冷却也非常重要,在止推轴承底部设回油管,及时收集润滑油,保持止推轴承保护罩内润滑油清洁,防止压下丝杆螺母之间摩擦产生的金属屑进入止推轴承,影响轴承使用寿命。

2.3 传动系统

电动压下装置采用丝杆螺母,传动效率低。传动部分的机械效率则取决于采用什么样的传动结构和速比。轧机一般采用正齿轮加蜗轮或两级蜗轮两种传动型式。根据布置不同,正齿轮段有用一级或两级减速,但两级蜗轮的传动效率比正齿轮加蜗轮的要低。

采用自动厚度控制(AGC)时,传动电机需有低转动惯量、高过载能力特性。在提升电动AGC的性能时,如果一味选用过大的电机,则电机惯量和相匹配的机械部分惯量均会增加,转动惯量直接影响压下系统的响应速度,对提高压下螺丝加速度是不利的,因此选用电机时在满足压下螺丝加速度的前提下,应选用过载能力强较小功率的电机。

3 短行程液压AGC的改造方案

短行程液压AGC可以在对轧机原机构进行较小的改动下,提高位置控制精度和响应时间,国内多台轧机已经进行了该种改造[4-5]。如图2所示,新增加的短行程液压AGC油缸一般安装在轧机上支承辊轴承座顶面与压下止推轴承之间。

短行程液压AGC改造方案的关键是支承辊轴承座。电动压下结构的轧制力通过止推轴承传递,载荷比较集中地作用在上支承辊轴承上,而进行短行程液压AGC改造后,压下油缸的外形尺寸一般较大,压下油缸与轴承座的接触面积将会增加,因此通过改造可以改善压下机构与轴承座接触面的受力条件。但考虑到足够的换辊空间,上支承辊轴承座上顶面要削去较多才能满足要求。对于采用平衡梁机构的轧机,上支承辊轴承座的凸台被被削平后,需要在轴承座上重新设计凸台与平衡梁连接,同时平衡梁上也要相应增加支承台以托住轴承座。具体结构可以根据轴承座和凸台和平衡梁的结构和尺寸决定。有的轧机轧辊重量不是采用平衡梁平衡的方法,而是采用轴承座底部油缸进行平衡的,就无需考虑平衡梁和轧辊轴承做的连接问题,改造也就更容易。轴承座对轧机的总体刚度影响较大,对支承辊轴承座的修改存在一定的风险,必须采用有限元对其刚度进行校核[6]。如果为满足上述要求,上支承辊轴承座要削去很多,大幅度降低了轴承座的强度和刚度,必须对此方案重新进行评估。如果生产工艺允许,可以在支承辊轴承座上顶面增加垫块,适当牺牲轧机开口度也是可行的,如图3所示。

图2 短行程液压AGC改造方案一

图3 短行程液压AGC改造方案二

由于在压下丝杆和支承辊轴承座之间安装液压缸,即使是行程很短的AGC液压缸,轧机整体刚度系数也肯定是要减小的,以某钢厂为例,采用行程为40mm的AGC液压缸,轧机改造后的刚度减至原刚度的90%。

4 长行程液压AGC的改造方案

长行程液压AGC的改造方案是将轧机原电动压下机构全部拆除,采用长行程液压AGC替代。从设备维护的角度,采用长行程的AGC维护量要小,省去了原机械压下系统中压下丝杆、压下螺母及其他传动系统的维护。由于轧机在开口度调节时需要伺服阀开口度工作在一个比较合理的区间,选用伺服阀的规格主要根据带载压下速度确定,因此长行程液压AGC压下速度不能太快,基本保持在空载9mm/s,带载4mm/s的一个水平。这与传统电动压下比较,会增加换辊时间。就压下系统的刚度而言,应尽量缩短液压缸行程,但由于电动压下系统的丝杆螺母是一个运动副,液压AGC的液压油是一个连续均匀的介质,可以更容易的通过要控制模型进行补偿[7-8],因此就控制精度而言液压AGC好过丝杆螺母的机构。

由于长行程AGC的改造方案机械部分较简单,仅是在考虑油缸安装方式时对牌坊进行少许加工,因此改造复杂程度也相对要低。下文针对轧机牌坊上顶面不同状况的两种长行程液压AGC的改造方案进行阐述。

4.1 长行程液压AGC改造方案一

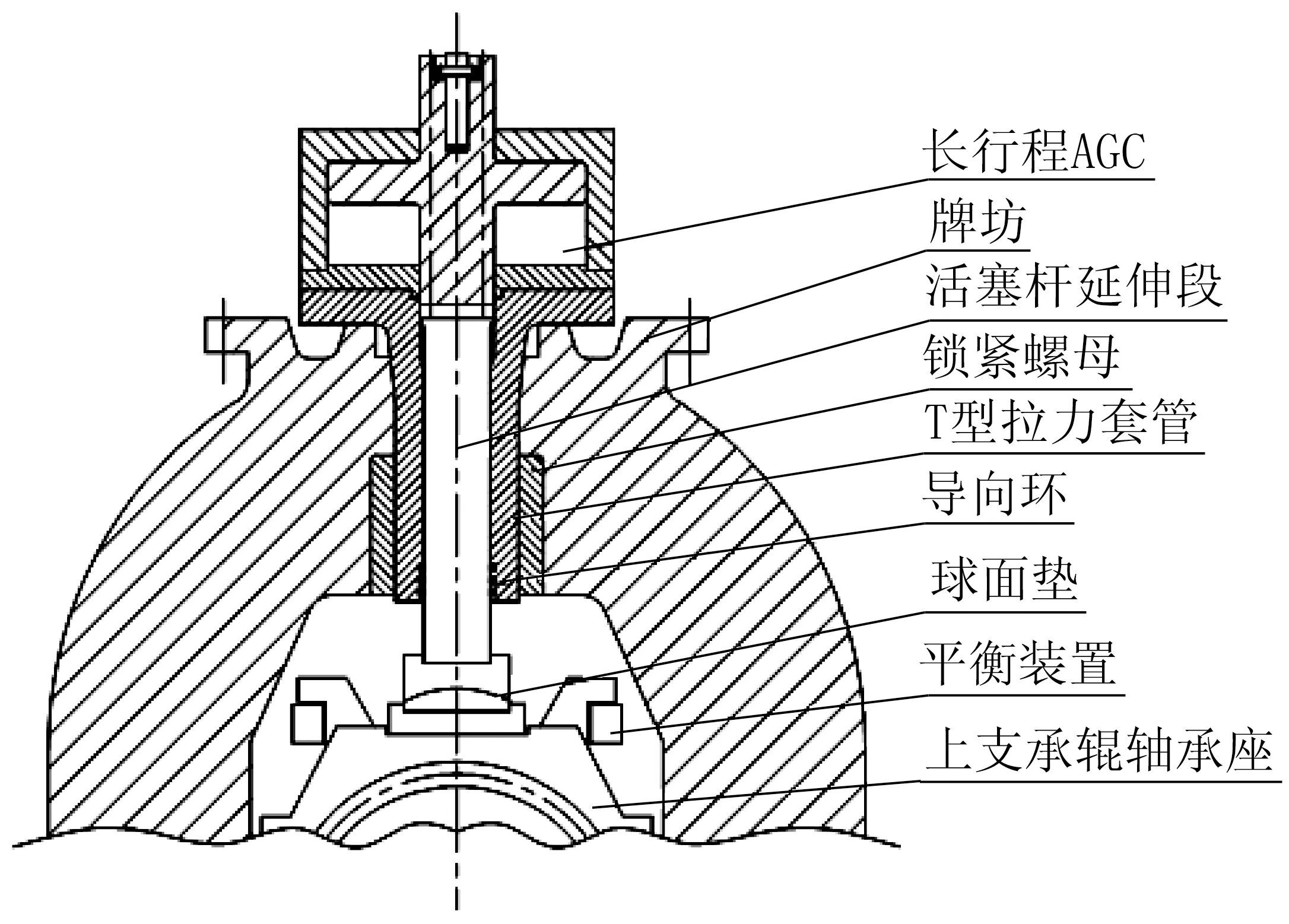

1)该方案(如图4所示)针对牌坊上顶面不平整轧机的改造。长行程AGC油缸通过一个T型拉力套管固定在牌坊上,套管上凸缘压在牌坊上顶面,下部用锁紧螺母固定,该螺母与压下螺母外形、安装位置基本相同。AGC油缸通过螺杆将油缸固定在拉力套管上顶面,活塞杆及其延长段穿过套管中心,压在上支承辊轴承座上顶面上。该方案对于牌坊上顶面的机构要求较少,是否可行的关键是:T型拉力套管、AGC油缸活塞在满足目标轧制力的前提下能否布置在牌坊上部的阶梯孔内。

2)轧制力的传递路线是支承辊轴承座—活塞杆延伸段—AGC油缸活塞—液压油—AGC油缸缸体—T型拉力套管—锁紧螺母—牌坊,轴承座基本不需要改造、AGC油缸的设计比较成熟或由专业油缸制造企业进行技术支持、将轧制力传递至牌坊上的T型拉力套管、锁紧螺母才是该方案的关键。其设计思路如下:

(1)根据原轧机轧制力或新的改造目标确定最大轧制力

(2)确定T型拉力套管的壁厚、AGC油缸活塞杆直径。轧制力是通过T型拉力套管、锁紧螺母传递至牌坊的,为确保轧机工作时T型拉力套管、锁紧螺母不出现松动和塑性变形,必须对其施加预紧力,且预紧力要大于轧机工作时轧制力最大冲击值,可以按2倍的额定轧制力考虑,根据该预紧力值计算T型拉力套管的壁厚、AGC油缸活塞杆直径,必要时可以采用高性能的材料以满足空间上的需要。锁紧螺母安装在牌坊口上部阶梯孔与原结构相似,其接触面强度一般可以满足要求。但T型拉力套管上边缘与牌坊的接触面受原轧机牌坊结构限制,如果接触面较小设计时必须对材料的接触强度进行校核。

(3)T型拉力套管安装时将套管常温安装好后,对其预热后再锁紧下部锁紧螺母,通过控制预热温度和预紧螺母扭矩获得设计的预紧力。T型拉力套管、锁紧螺母采用热装的方式进行连接的目的是使其与牌坊形成一个免维护的整体,但为确保设备运行安全,需要在大修时对T型拉力套管进行探伤。

(4)轧机工作时AGC油缸活塞杆的延伸段不可避免的承受侧向力,因此在T型拉力套管的上部和下部均采用耐磨导向环,用以对AGC缸缸杆延长段进行导向,提高AGC油缸的寿命、也避免对T型拉力套管的磨损。

图4 长行程液压AGC改造方案一

4.2 长行程液压缸改造方案二

该方案(如图5所示)针对牌坊上顶面平整或结构上允许将上顶面削平的轧机,长行程液压AGC油缸布置在牌坊上顶面,在上顶面进行钻孔后,通过长螺杆将油缸固定,长螺杆大小和数量可以参考最大轧制力、油缸缸体连接螺栓的安全系数等进行综合考虑。为确保轧机工作时AGC油缸与牌坊间不出现松动,长螺杆的预紧力要大于轧机工作时轧制力最大冲击值,也可以按2倍的额定轧制力考虑,该方案轧机轧制力的传递路线是支承辊轴承座—活塞杆延伸段—AGC油缸活塞—液压油—AGC油缸缸体—长螺杆—牌坊。

该方案AGC油缸活塞杆延伸段的导向设计在轧机牌坊阶梯孔的上部和原压下螺母上。与方案一比较该方案实施更为简单,但固定AGC油缸的长螺杆螺纹孔需要设计防护罩进行防护,避免腐蚀性介质进入使螺纹失效。

图5 长行程液压AGC改造方案二

5 结束语

随着液压控制技术的发展,液压AGC技术的优势在控制精度、响应速度和设备维护方面得到了认可,传动电动压下虽然可以经过局部改造提升其性能,但越来越多的钢厂选择液压AGC技术对其进行改造,提升轧机压下系统的能力,本文对短行程AGC改造方案和日渐兴起的长行程AGC改造方案的要点进行分析,希望本文对轧机电动压下能力的提升和采用液压AGC方案进行改造提供参考。

[1]李慧敏.提高轧机压下螺母使用寿命的渠道[J].一重技术,2002(4).

[2]单春和,刘绍青.中板可逆轧机压下丝杠、螺母的制作及改进[J].一重技术,2002(2).

[3]王勇,张宇.中板轧机压下平衡装置的优化设计[J].一重技术,2007(4).

[4]党平刚.攀钢1450精轧机组压下装置的改进[J].浙江冶金,2006(5).

[5]吴兵,宋世钦,余军.冷连扎机压下装置改造[J].柳钢科技,2006(2).

[6]王化川,王爱玲.2300轧机上支承辊轴承座强度分析[J].中国工程科学,2001(1).

[7]钟云峰,谭树彬,徐心和.板带轧机AGC变刚度控制的研究[J].冶金设备,2006(2).

[8]孙建亮,马小英,彭燕等.液压缸缸体动刚度对AGC系统的影响分析[J].冶金设备,2011(2).

Analysis of Traditional Electric & Reduction

AGC System Upgrade and Revamping Solution

Zou Zhongsheng Wang Xiuwen Lü Kunyong

(Shanghai CISDI Engineering Co., Ltd, Shanghai 200940)

This paper, introduces the traditional electric & mechanical AGC system, summarize the way of improvement. In view of the trend for the hydraulic AGC is replacing the electric & mechanical AGC, this paper, the key points of hydraulic AGC revamping solution is summarized, especially the designing ideas and key points of long stroke hydraulic AGC revamping solution is described, provides reference for the revamping design and equipment management.

Rolling mill revamping Short stroke hydraulic AGC Long stroke hydraulic AGC

邹中升,男,1981年出生,毕业于中南大学机械电子工程专业,硕士,工程师,主要从事冶金设备设计工作

TG333.7

B

10.3969/j.issn.1001-1269.2014.04.008

2014-02-25)