钢套箍钢筋混凝土梁柱节点低周反复加载试验研究

曹 晖,雍 彪,华建民,李国荣

(1.重庆大学 土木工程学院,重庆 400045;2.重庆大学 山地城镇建设与新技术教育部重点实验室,重庆 400045)

在钢筋混凝土梁柱节点施工时,经常出现因梁纵筋在节点区范围内紧密排列、左右交错而导致混凝土不易浇筑的情况。来自两个方向(甚至更多方向)的梁上部纵筋往往处于同一标高,不可避免地要对梁纵筋进行弯折处理。这既给施工带来了不便,又使构件的力学性能受到影响。特别是当梁纵筋直径比较大时,其不利影响更加明显。RCS组合结构[1-5]和外包钢-混凝土组合梁结构[6]中的部分节点构造形式,能够起到降低梁柱节点区施工难度的作用。但严格来讲,这两种结构形式已不属于常规钢筋混凝土框架结构。为此,本文提出了一种新型的钢筋混凝土梁柱节点构造方式,并制作了2个十字形节点梁柱组合体试件,通过低周反复加载试验,分析其力学性能和抗震性能,探究该节点构造方式的适用性。

1 新型节点构造方式

本文提出一种名为“钢套箍节点”的新型钢筋混凝土梁柱节点构造方式,如图1所示。其做法为:节点区上下部各放置1个由4块钢板焊接而成的钢套箍;将梁纵筋穿过钢套箍上的孔洞,在其内侧截断,端头攻丝,用直螺纹套筒连接。梁纵筋的受拉锚固由与其连接的直螺纹套筒挤压钢套箍而实现,受压锚固由节点核芯区混凝土提供。梁纵筋不贯通节点,混凝土浇筑大为方便。

图1 钢套箍节点详图Fig.1 Detail of steel-hoop joint

2 试件设计

按照现行规范[7-8],设计2个十字形钢套箍节点平面梁柱组合体试件,分别命名为GJ-1和GJ-2。柱截面尺寸均为400 mm×400 mm,梁截面尺寸均为250 mm×400 mm,设计混凝土强度等级为C30。试件的配筋和混凝土强度如表1所示,钢材性能如表2所示,试件及钢套箍几何尺寸见图2。

表1 试件配筋和混凝土强度Tab.1 Reinforcement of specimens and concrete strength

钢套箍的材料均采用Q235级钢材,钢板厚度相同,板与板之间采用等强度焊接,钢板孔洞直径均为18 mm。由于在实际工程中多数情况下,中间层中间节点处应有十字交叉的正交梁相连,因此在钢板四周均开相同数量的孔洞,以模拟实际情况中孔洞对钢板的削弱。钢套箍的设计考虑以下因素:① 钢套箍面板连接处的拉、弯强度;② 梁纵筋和柱纵筋间距;③ 直螺纹套筒的安装。

表2 钢材性能Tab.2 Properties of steel

图2 试件及钢套箍尺寸Fig.2 Dimension of specimens and steel-hoops

3 试验方案

柱顶采用液压千斤顶加载,为使各试件轴压比保持一致,GJ-1和GJ-2的预定轴压力分别为960 kN和804 kN,按200 kN、600 kN和预定轴压力三级施加,达到预定轴压力值后保持恒定直至试验结束。梁两端采用液压千斤顶分别施加拉力和压力进行低周反复加载,加载装置见图3。以往的梁柱节点组合体试验,一般采用梁纵筋屈服位移的倍数控制梁端加载[9]。本文直接采用位移控制加载,以逆时针方向为正循环,顺时针方向为反循环,加载过程中左右梁端位移保持1∶1,每级控制位移下循环两次。

试验量测和记录内容包括:梁端千斤顶所施加荷载值及梁外端位移、柱筋应变、梁筋应变、节点区箍筋应变、钢套箍面板应变、节点区剪切变形、梁筋滑移、裂缝开展及试件破坏形态。

图3 加载装置Fig.3 Test setup

4 试验结果及分析

4.1 试验现象

梁端位移加载至3.6 mm时,GJ-1首先在梁柱交界处出现10 cm左右的竖向裂缝,梁上无裂缝。随着加载的进行,梁上裂缝逐渐产生。当梁端位移达到12 mm时,节点区上下侧,靠近柱纵筋位置出现20 cm左右的竖向裂缝。当梁端位移达到60 mm时,节点区出现多条交叉斜裂缝。此后,裂缝发展主要集中于梁柱交界面处以及柱角部,梁上和节点区裂缝发育缓慢,新增裂缝较少。在整个加载过程中,梁纵筋均未屈服,但量测到明显的滑出量。

梁端位移加载至2 mm时,GJ-2左右梁各产生一条竖向裂缝。加载至3.6 mm时,左右梁柱交界面处各出现15 cm左右竖向裂缝。加载至18 mm时,节点区出现一条自左上角至右下角方向发展的斜裂缝。随着加载的进行,梁上裂缝发育充分,梁纵筋屈服,滑出量较GJ-1小。

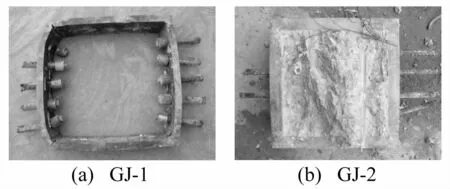

图4 试件破坏状态Fig.4 Failure modes of specimens

试验后期,GJ-1因达到不适宜加载的变形而失效,梁端未出现塑性铰,柱角部混凝土劈裂严重,节点区保持完好;GJ-2在梁端出现塑性铰,节点区保持完好,出现梁端混凝土压碎的弯曲破坏形态,但因设备故障,试验在预计最大梁端位移第一循环反向加载完成之前被迫终止。两个试件的最终破坏形态见图4。

4.2 钢套箍变形状态

试验完成后将钢套箍从混凝土中小心敲打出来,如图5所示。从图5可以看出,GJ-1的钢套箍产生了明显的塑性变形,钢套箍角部焊缝被拉裂,而GJ-2的钢套箍基本完好。由此可知,钢套箍受力最复杂和关键的部位为其角部。随着钢套箍面板平面外变形的增大,梁边的纵筋会承担更多的荷载。GJ-1的梁筋在该处发生断裂。经检查分析,断裂的原因,一是梁筋端头在螺纹加工时造成了缺陷(这是可以避免的),二是由于钢套箍面板较大的平面外变形使得与其接触的梁筋受到复杂应力作用。当钢套箍面板抵抗平面外变形能力提高后,梁筋的受力更为均匀,如GJ-2。

图5 钢套箍变形状态Fig.5 Deformation of steel-hoops

4.3 节点核芯区箍筋应变

节点核芯区内共有5组箍筋,从上至下选择第1、3、5组箍筋进行量测。外侧箍肢上的测点为外测点,内侧箍肢上的测点为内测点。节点箍筋应变随梁端位移的变化规律如图6所示。图中给出的是节点一侧内、外箍肢反向加载时的应变变化。

从图6的数据可以看出如下特点:

(1)在试验后期,GJ-1的节点核芯区箍筋均进入屈服状态,而GJ-2的节点核芯区箍筋在整个试验过程中都没有屈服。造成这种差异的主要原因有两点:GJ-2中钢套箍厚度增大,使其承载能力提高,减轻了节点区箍筋的负担;GJ-2中节点核芯区箍筋较GJ-1有所加强。

(2)GJ-1的节点箍筋上、下部测点的应变,总体上均大于中部测点的应变,即越靠近钢套箍的箍筋,其拉应力越大。GJ-2却与之相反。这是由于GJ-1的钢套箍抵抗平面外变形能力更弱,迫使箍筋对其产生约束作用。

4.4 试件的延性与耗能

试验过程中由X-Y记录仪记录的节点右侧梁端荷载-位移滞洄曲线如图7所示(左侧梁端的滞回曲线与之相似)。从图7可以看出,正向加载时每级荷载下试件的梁端承载力都保持在比较平稳的水平,退化不显著。两个试件均达到了比较大的位移延性。根据通用屈服弯矩法确定的位移延性系数均达到了5.4以上,如表3所示。

表3 延性特征参数Tab.3 Displacement ductility factor of specimens

总体上讲,GJ-2的滞回曲线明显较GJ-1饱满,捏缩程度较弱。特别在加载后期,单次循环的P-△曲线所包围的面积GJ-2大于GJ-1,具有更好的耗能性能。

4.5 节点区剪切变形

在整个加载过程中,节点区出现了比较多的剪切斜裂缝,但是节点区损伤不严重,未出现混凝土压溃的迹象。节点区承受的压应力比较大,一定程度上限制了节点区的剪切变形,因此在整个过程中节点区剪切变形都比较小。

图6 节点核芯区箍筋应变Fig.6 Strain of stirrups in the joint core

图7 试件梁端滞回曲线Fig.7 Hysteretic curves of specimens

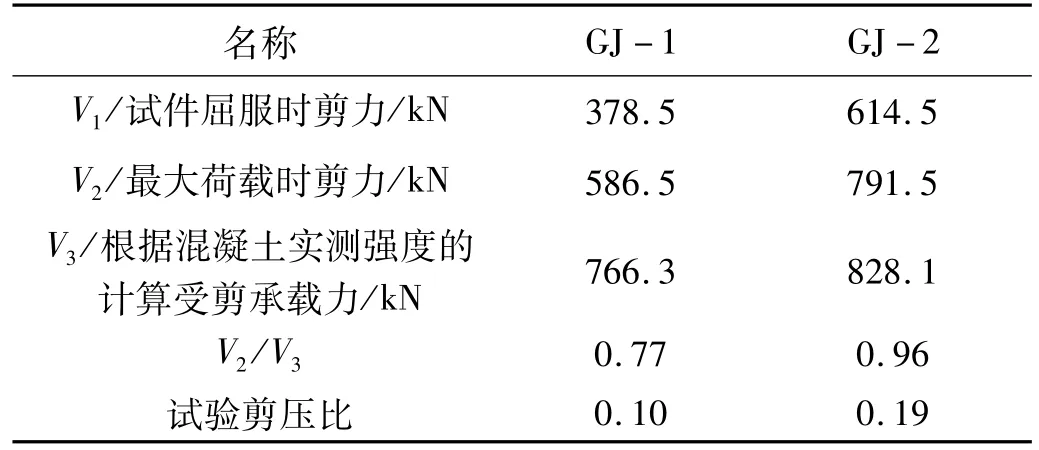

4.6 节点区抗剪承载力

根据试验数据,两个试件在不同受力阶段所对应的节点核芯区剪力见表4。作用于GJ-2节点区的最大剪力与节点区受剪承载力的比值达到0.96,已经非常接近。但GJ-1的节点区抗剪承载力还有较大富余度。造成这一现象的原因是:① GJ-1的梁端作用力未达到设计值,致使节点区作用的剪力不大;② 表4中各种剪力值是由文献[8]中的钢筋混凝土框架梁柱节点核芯区剪力计算公式计算得出的,没考虑钢套箍的贡献,所以GJ-2的节点抗剪承载力的实际富余度应该还要稍大。

表4 节点核芯区剪力Tab.4 Shear force of joint core

5 有限元分析

采用有限元软件ABAQUS[10]建立十字形钢套箍节点平面梁柱组合体的模型,进行正向单调加载,以梁端荷载-位移曲线作为依据,考察了钢套箍面板高度和厚度对组合体受力性能的影响。根据GJ-1的参数建立模型MX-1,根据GJ-2的参数建立模型MX-2,以验证有限元分析的准确性和可靠性。

5.1 模型建立

ABAQUS内置了三种处于低围压时的混凝土本构模型,即 Smeared crack model、Brittle cracking model和Damaged plasticity model。综合本文试验的特点,选择Damaged plasticity model作为混凝土的本构模型。选用三维实体八节点线性减缩积分单元C3D8R作为所有实体部件的单元,梁柱纵向钢筋和箍筋则采用空间桁架单元T3D2。

在本文试验的试件中,各部分存在较为复杂的相互作用关系。为了提高计算效率,结合试验中已明确的钢套箍受力变形特性及其与周围各部分混凝土之间的关系,将节点区内部各部分之间的接触问题进行以下简化:钢套箍与梁纵筋连接的两面板内外侧和上下侧与周围混凝土面之间的接触属性的法向行为采用Hard Contact,而切向行为则采用Frictionless;将钢套箍两连接面的面板嵌入(embed)到混凝土中,考虑其与混凝土之间的协同作用;将直螺纹套筒与钢套箍面板建成一整体。

模型的边界条件和加载制度均与试验保持一致。

5.2 单元划分

先将试件模型的混凝土部分切割成两侧梁和柱三个部分,在各区域分别布种子,程序根据种子的尺寸自动划分网格。经反复试算,兼顾计算精度和计算耗时,选定种子尺寸:梁和柱为65 mm;钢套箍的开孔部位为5 mm,其余部位为10 mm;梁柱纵筋为100 mm。如图8所示。

图8 单元划分示意图Fig.8 Mesh ofthe model

5.3 有限元分析与试验结果对比

综合两个模型的有限元分析结果可知,模型裂缝主要集中在梁端,与试验现象相符。模型节点范围的柱角部混凝土沿竖向开裂,与试验现象十分吻合。另外,混凝土裂缝宽度较大的区域主要集中在梁与柱交界处,以及由于钢套箍与混凝土之间相互作用产生的应力集中造成局部开裂,均与试验现象非常相似。

图9为模型分析得到的骨架曲线与试件试验得到的骨架曲线对比。从图中可以看出如下特点:其一,正向加载初期,两条骨架曲线重合较好,模型与构件的刚度相同;其二,正向加载时,模型和构件所能达到的极限承载力水平一致,维持承载力的能力基本相当;其三,反向加载阶段,试件的刚度和承载力低于模型。

图9 模型和试件的骨架曲线对比Fig.9 Skeleton curves of Models and specimens

图10 梁端荷载-位移曲线随钢套箍面板高度的变化Fig.10 The load-displacement curves with different heights of steel-hoop

造成模型和试件骨架曲线差异的原因为:其一,试件屈服之后混凝土会产生大量裂缝和残余变形,导致反向加载时刚度降低;其二,在建立有限元模型时做了必要简化,钢筋和钢套箍连接面板与混凝土之间无滑移,模型的缺陷较少,力学性能较好;其三,试验装置的误差,如柱脚底座当受力过大时产生轻微的滑动,梁端钢板与梁铰等连接件之间的缝隙对位移的影响等。

综上所述,有限元分析结果与试验结果吻合较好。

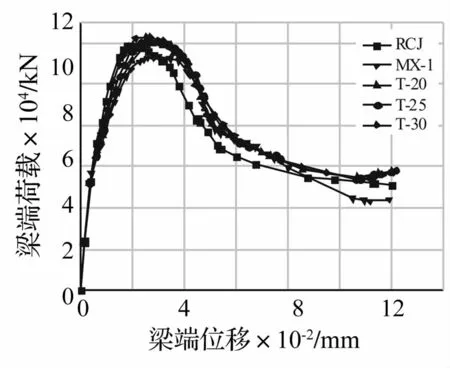

5.4 钢套箍尺寸对试件性能的影响

在MX-1(面板高度80 mm)基础上分别调整面板高度为40 mm、60 mm和100 mm,得到模型 H-40、H-60和H-100;在MX-1(面板厚度15 mm)基础上分别调整面板厚度为20 mm、25 mm和30 mm,得到模型T-20、T-25和T-30。此外,根据GJ-1的配筋参数建立了常规混凝土节点梁柱组合体的模型RCJ参与对比。

分析钢套箍面板高度对组合体力学性能的影响(见图10),可以得出以下结论:第一,钢套箍面板高度对梁柱组合体的屈服荷载和屈服位移影响不大;第二,在满足承载能力的前提下,钢套箍面板的高度不宜过高,增加面板高度不仅对承载力贡献不大且不经济,还会破坏节点区混凝土的完整性,降低组合体屈服后的刚度和位移延性。

钢套箍面板厚度对组合体力学性能的影响见图11。分析图11,可以得出如下结论:第一,随着钢套箍面板厚度的增大,钢套箍节点梁柱组合体的刚度和极限承载能力明显增大,当钢套箍面板达到20mm时,其极限承载能力与常规节点梁柱组合体相当,当面板厚度达到30mm时,其屈服后刚度与常规节点梁柱组合体接近;第二,钢套箍节点梁柱组合体的位移延性与常规节点梁柱组合体相当,随钢套箍面板厚度增大,其位移延性略有增长。

图11 梁端荷载-位移曲线随钢套箍面板厚度的变化Fig.11 The load-displacement curves with different thicknesses of steel-hoop

6 结 论

本文通过对2个钢套箍节点平面梁柱组合体试件进行低周反复加载试验,考察了此类节点的承载力、破坏特征和抗震性能,并采用ABAQUS建立有限元模型进行补充分析,得到如下结论:

(1)采用钢套箍节点的构造形式,避免了梁纵筋贯通节点时形成相互交织的密集钢筋网,有利于混凝土的施工,从而保证节点区混凝土的密实性。

(2)各试件的剪压比均在0.20以下,属于中低剪压比。节点都保持了良好的完整性,表现出了良好的抗剪承载力。

(3)具有良好力学性能的钢套箍,能够使钢套箍节点组合体的承载力及位移延性与常规节点组合体相当。

(4)试件的承载能力、位移延性以及滞回耗能性能,随钢套箍面板厚度的增加而增加。

(5)钢套箍面板存在一个“最适高度”,当低于该值时,节点组合体承载力达不到设计要求,当高于该值后,继续增加面板高度对组合体承载力的贡献不大且不经济。

[1]Kanno R,Deierlein G.G.Seismic behavior of composite(RCS)beam-column joint subassemblies[C]//.Composite Construction in Steel and Concrete III,America:Buckner C D,Shahrooz B,1996,236-249.

[2]Kuramoto H,Noguchi H.An Overview of japanese research on RCS systems[C]//.Proceedings of ASCE Structural Congress,Los Angeles:Noguchi H,1997,716-720.

[3]Oehlers D J, Burnet M J.Reinforced concrete beams concstructed using profiled sheets as permanent and intergral shuttering[J].Building for the 21th Century,1995,1:457-462.

[4]马宏伟,姜维山,郝际平,等.一种新型组合结构梁柱节点的试验研究[J].哈尔滨工业大学学报,2003,35(增刊):185-195.MA Hong-wei,JIANG Wei-shan,HAO Ji-ping,et al.Study on a new type of composite structure joint[J].Journal of Harbin Institute of Technology,2003,35(Supplement):185-195.

[5]毛炜烽,伍云天,肖岩,等.高强螺栓连接钢梁-混凝土柱组合节点的抗震性能[J].工业建筑,2005,35(11):1-4.MAO Wei-feng, WU Yun-tian, XIAO Yan, et al.Experimetnal research on seismic behavior of bolted steel beam to RCcolumn connections[J].Industrial Construction,2005,35(11):1-4.

[6]陈丽华,李爱群,鲁风勇,等.外包钢-混凝土组合梁与钢筋混凝土柱节点的试验研究[J].土木工程学报,2007,40(11):41-47.CHEN Li-hua, LI Ai-qun, LU Feng-yong, et al.Experimental study on joints of outer-plated steel-concrete composite beam and reinforced concrete columns[J].China Civil Engineering Journal,2007,40(11):41-47.

[7]中华人民共和国国家标准.建筑抗震设计规范(GB50011-2010)[S].北京:中国建筑工业出版社,2010.

[8]中华人民共和国国家标准.混凝土结构设计规范(GB50010-2010)[S].北京:中国建筑工业出版社,2010.

[9]傅剑平.钢筋混凝土框架节点抗震性能与设计方法研究[D].重庆:重庆大学,2002.

[10]庄茁,由小川,廖剑晖等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.