基于钻头破岩钻进的下部钻具横向振动特性研究

祝效华,胡志强,2

(1.西南石油大学 机电工程学院,成都 610500;2.中国石油集团钻井工程技术研究院 江汉机械研究所,湖北 荆州 434000)

横向振动是石油钻井下部钻具(钻头及近钻头钻铤和钻杆)的主要振动形式之一,横振对下部钻具的工作安全具有较大影响。国内外学者围绕下部钻具横向振动开展了大量研究,Duvayevsky等[1]首次提出钻柱不仅绕其轴线自转,还会绕井眼轴线公转,由于井壁约束,公转既引发扭振也加剧横振,章扬烈[2]通过实验验证了这一说法,并指出横向振动对钻具的损害大于纵向和扭转振动;Jansen[3]利用转子动力学理论,研究了井眼间隙、钻具与井壁的接触碰撞对其横向振动的影响,指出钻具动力响应具有极强的非线性;高宝奎等[4]研究发现横向振动只发生并存在于钻具下部,并提出钻具的屈曲、动力失稳和钻具与井壁的碰撞以及钻头与岩石的互作用是钻具横向振动的主要原因;李茂生等[5]研究了钻井液对钻具横向振动的影响,发现液基钻井液使钻柱固有频率下降;马德坤[6]认为在研究下部钻具动力学特性时,假设钻头处的激励条件为周期函数是偏离实际的,应将钻头实时破岩作为下部钻柱的下端边界条件;闫铁等[7]建立了钻具耦合振动的动力学模型,计算了钻具轴向、横向非线性耦合振动的共振频率。

本文在前人研究基础上,以钻头破岩作为钻柱下端边界条件,考虑钻具纵横扭耦合以及钻具与井壁的随机接触,建立了下部钻具的非线性动力学模型,采用有限元法,研究了基于钻头破岩钻进的下部钻具横向振动特性,并探讨了钻井参数(钻压、转速)对下部钻具横向振动的影响。

1 系统非线性动力学模型

整个模型涉及随机接触和岩石切削,网格多、计算量大,为便于分析,忽略次要因素,作如下假设:

(1)初始条件下钻具轴线与井眼轴线重合;

(2)下部钻具上端边界简化为恒定的上提力和转速;

(3)钻头的强度和硬度远大于井底岩石,假设钻头为刚体,钻进过程中牙齿不磨损。

基于上述假设,系统力学模型如图1所示,其主要分为两个部分:

(1)钻头-岩石互作用

在钻头破岩过程中,既有岩石材料在塑性破坏阶段展现出的物理非线性,又有钻头-岩石之间的接触非线性,无法用解析模型求解钻头切削岩石过程。为便于分析,定义在时刻t系统接触的空间域Ω,作用在接触空间域内的体积力、边界力、接触力以及柯西内应力分别为b,q,qc和σ,则根据有限元法,接触过程中系统的动力学特性可以表示为:

其中:Γf为边界力,Γe为接触边界,Ω为虚位移,δe为虚应变,ρ为密度,a为速度。

运用有限单元法将空间域Ω离散,并引入虚位移场,可得:

式中:M为质量矩阵,u为位移矢量,·u·加速度矢量,p(t)为随时间变化的外力矢量,c(u,a)为接触力和摩擦力矢量,a为与接触表面特性有关的变量,f(u,β)为内应力矢量,β为与与接触材料本构关系相关的变量。

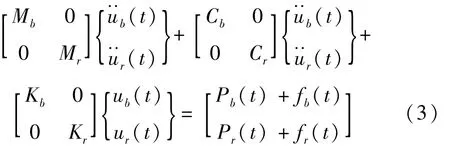

根据达朗贝尔动力学原理和有限元离散思想可得钻头与岩石互作用过程中系统非线性接触动力学模型[8]:

式中:Mb、Mr、Cb、Cr、Kb和 Kr分别为钻头/岩石整体质量、阻尼和刚度矩阵(下标b表示钻头、r表示岩石,下同);Pb(t)、Pr(t)分别为钻头钻压和岩石围压;fb(t)、(t)分别为钻头与岩石之间的接触力;(t)(t)、(t)、(t)、(t)和ur(t)分别为钻头 /岩石加速度、速度和位移矢量。

岩石本构关系采用 Drucker-Prager模型[9],其应力-应变关系如图2所示,其中和分别为岩石出现初始破坏时的应力和等效塑性应变。当岩石应力、等效塑性应变值大于其初始条件后,岩石单元进入损伤阶段,在这个阶段岩石的硬度随其等效塑性应变增大而不断降低,当岩石等效塑性应变达到时,硬度降为0,单元完全失效,并从岩体中脱落。

图2 岩石应力-应变关系曲线Fig.2 Stress-strain curve of rock

(2)下部钻具动力响应

根据虚功原理,下部钻具振动符合非线性动力平衡基本方程:

式中:M、C、K和F分别为下部钻具的整体质量矩阵、阻尼矩阵、刚度矩阵和激励矢量。

x和分别为钻具位移、速度和加速度矢量。

2 仿真计算

2.1 基本参数

基本参数主要可以分为以下几个部分。下部钻具组合选用常用的单扶正器钻具组合:三牙轮钻头+Φ215 mm稳定器 ×1.45 m+Φ178 mm钻铤 ×27.35 m+Φ159 mm钻铤×44.35 m+Φ127 mm钻杆×70 m。钻头主要结构参数:外径Φ216 mm,轴颈角33°,移轴距7 mm,钻头c值86.3。岩石主要参数:弹性模量51 500 MPa,泊松比 0.33,抗压强度 120 MPa,内摩擦角30.16°,围压30 MPa,井眼直径230 mm,钻井介质为空气。

2.2 下部钻具横向振动特性

利用Abaqus/Explicit对下部钻柱破岩钻进系统进行仿真计算,仿真时间5 s,其中0~0.5 s为钻压和转速加载阶段,0.5~5 s为正常钻进阶段。

2.2.1 下部钻具的横向振动特性

钻压 6.2 t、转速 80 r/min,分别取钻头和不同位置的下部钻柱作为分析对象,计算结果如下。

图3为钻头破岩时的横向加速度响应曲线,从中可以看出,在正常钻进时,钻头横向振动十分明显,其加速度有效值(均方根值)约为7.7 g(g为重力加速度,9.8 m/s2),最大值约 30 g,根据贝克休斯公司对井下钻具横向振动的分级标准(表1)[10],钻头属剧烈振动。考虑到采样频率导致加速度最值的偶然性,在后文中以其有效值作为分析依据。

表1 贝克休斯公司对钻具振动的分级标准Tab.1 Grading standard of vibration of drilling tools

图4为不同位置钻柱横向加速度曲线,从中可以看出:

(1)钻铤横振强度约为钻头的15%~35%,且其加速度随其与钻头距离增大而近似呈指数曲线递减,并在距钻头约50 m以后趋于稳定;

(2)存在一个临界值ξ,本研究案例中ξ≈13 m,与钻头距离小于ξ的钻铤段振动强度超过了安全分区,建议耐振性能差的井下工具尽量避开这个区域;

(3)受刚度和质量的影响,钻杆横振加速度大于与之相邻的钻铤,其振动水平与近钻头钻铤相当。

图3 钻头横向加速度响应曲线Fig.3 Dynamic response of lateral acceleration of bit

图4 不同位置钻柱的横向加速度Fig.4 Lateral acceleration of drilling string in different position

图5 钻头质心横向运动轨迹Fig.5 Lateral trajectory of bit

图6 钻柱横向运动轨迹Fig.6 Lateral trajectory of drilling string

图5 、6分别为钻头、钻柱横向运动轨迹曲线,从中可以看出:由于井底岩石材料非线性,井底和钻头形状凹凸不平,钻头和近钻头钻柱在钻进过程中的横向运动随机性十分明显。

2.2.2 钻压对下部钻具横向振动的影响

图7、8分别为不同钻压下钻头、钻铤横向振动特性曲线(转速80 r/min),从中可以得出,当钻压分别为4 t、8 t和12 t时,钻头横向加速度有效值分别为6.3 g、9.8 g和13.8 g,结合图3、4的分析结果可知,下部钻具横向振动强度随钻压增大而增大。其原因在于随着钻压增大,钻头受到岩石的横向、纵向反作用力增大,前者是下部钻具横向振动的直接原因,后者引起下部钻具动力失稳,加剧横向振动。

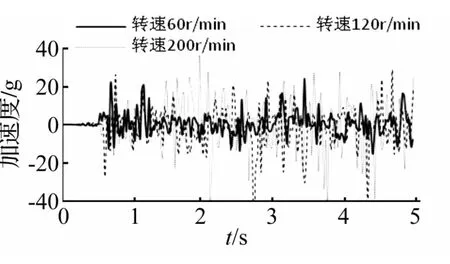

2.2.3 转速对下部钻具横向振动的影响

图9、10分别为不同转速下钻头、钻铤横向振动特性曲线(钻压6.2 t),从中可以得出,当转速分别为60 r/min、120 r/min和 200 r/min时,钻头横振加速度有效值分别为7.2 g、13.2 g和14 g。结合图3、4的分析结果可知随着转速增大,钻头受到的横向反作用力、屈曲钻具旋转所产生的横向离心力增大,下部钻具振动加剧。

图7 不同钻压下的钻头横向加速度响应曲线Fig.7 Lateral vibration of bit when drilling with different WOB

图8 不同钻压下的钻柱横向加速度Fig.8 Lateral vibration of drilling string when drilling with different WOB

图9 不同转速下钻头横向加速度响应曲线Fig.9 Lateral vibration of bit when drilling with different RPM

图10 不同转速下的不同位置钻柱横向加速度值Fig.10 Lateral vibration of drilling string when drilling with different RPM

3 结 论

考虑牙轮钻头破岩钻进、钻具纵横扭三向耦合以及钻具与井壁的随机碰撞接触,建立了系统非线性动力学模型,研究了钻头、钻铤和钻杆横向振动特性:

(1)在牙轮钻头破岩钻进时,钻头横向受力和运动随机性十分明显,其横振强度属于剧烈分区;

(2)钻铤横振加速度随其与钻头距离增大而近似呈指数递减,并在距钻头50 m以后趋于稳定,存在一个临界长度ξ,ξ值略大于10 m,与钻头距离小于该临界值的钻铤段横振强度属于中等分区,大于则属于安全分区;

(3)受刚度和质量的影响,钻杆横振强度大于与之相邻钻铤,与近钻头钻铤的横振强度相当;

(4)随钻压、转速增大,下部钻具横振强度增大。

基于钻头破岩钻进的下部钻具横振特性研究,对进一步揭示钻头和下部钻具的横振特性以及参数优选具有积极意义。

[1]Dunayevsky V A,Judzis A,Mills W H.Onset of drill string procession in a directional borehole[R].SPE 13027.

[2]章扬烈.钻柱运动学与动力学[M].北京:石油工业出版社,2001.

[3]Jansen JD.Whirl and chaotic motion of stabilized drill collars[R].SPE20930.

[4]高宝奎,高德利.深井钻柱的横向振动浅论[J].石油钻采工艺,1996,18(4):8-14.GAO Bao-kui,GAO De-li.Lateral vibration of drill stem in deep well[J].Oil Drilling Production Technology,1996,18(4):8-14.

[5]李茂生,闫相祯,高德利.钻井液对钻柱横向振动固有频率的影响[J].石油大学学报,2004 28(6):68-71.LI Mao-sheng,YAN Xiang-zhen,GAO De-li.Influence of drilling fluid on natural frequency of drill string lateral vibration[J].Journal of University of Petroleum,China,2004,28(6):68-71.

[6]马德坤.牙轮钻头工作力学(第二版)[M].北京:石油工业出版社,2009.

[7]闫铁,王雪刚,李杉,等.钻柱轴向与横向耦合振动的有限元分析[J].石油矿场机械,2012,41(3):39-42.YAN Tie,WANG Xue-gang,LI Shan,et al.Finite element analysis of longitudinal and lateral coupled vibration of drillstring[J].Oil Field Equpiment,2012,41(3):39-42.

[8]王清峰,朱才朝,宋朝省,等.牙轮钻头单牙轮的破岩仿真研究[J].振动与冲击,2010,29(10),108-112.WANG Qing-feng,ZHU Cai-chao,SONG Chao-sheng,et al.Non-linear dynamic analysis of a roller cone bit-well rock system with rock-cone bit interaction[J].Journal of Vibration and Shock,2010,29(10):108-112.

[9]祝效华,罗衡,贾彦杰.考虑岩石疲劳损伤的空气钻井破岩数值模拟研究[J].岩石力学与工程学报,2012,31(4):754-761.ZHU Xiao-hua,LUO Heng,JIA Yan-jie.Numerical analysis of air hammer bit drilling based on rock fatigue model[J].Chinese Journal of Rock Mechanics and Engineering,2012,31(4):754-761.

[10]胡以宝,狄勤丰,邹海洋,等.钻柱动力学研究及监控技术新进展[J].石油钻探技术,2006,34(6):7-10.HU Yi-bao,DI Qin-feng,ZOU Hai-yang,et al.The new development of monitoring technology and researches on drill string dynamics[J].Petroleum Drilling Techniques,2006,34(6):7-10.