钛含量对低镍铜合金显微组织和性能的影响

张 强,余新泉,王书强,陆筱彬,谢建平,甘美露

(1.江阴市产品质量监督检验所,江阴 214434;2.东南大学材料科学与工程学院,南京 211189)

0 引 言

铜镍合金具有优异的力学性能、良好的耐海水腐蚀性能,在海洋工程中得到广泛应用[1],如各类舰船的冷凝管、滨海发电厂的热交换器以及海水淡化处理设备的管路系统等。B10和B30合金是目前应用最广泛的两种耐海水腐蚀铜合金,其良好的耐腐蚀性能主要取决于表面形成的腐蚀产物膜的保护作用[2-3],但 这 两 种 合 金 中 镍 含 量 较 高,分 别 达 到10%和30%(质量分数,下同),因此价格相对昂贵。近年来,研制开发性能好、成本低的海洋工程用耐蚀铜合金成为世界发达国家研究重点之一,如美国研制 开 发 了 Cu-2Ni-1Ti、Cu-5Ni-2.5Ti等 低 镍 铜 合金,俄、英等国研制开发了由98%以上纯铜加极少含量的其它元素组成的耐蚀铜合金[4]。目前我国在此方面的研究还相对较少。借鉴国外低镍耐蚀铜合金设计思路,作者通过优化合金成分,设计开发了低镍铜合金Cu-2.8Ni-1.1Fe-0.9Mn,并在此基础上通过加入不同含量的合金元素钛,获得了不同钛含量的新型铜合金,研究了钛含量对该合金显微组织、力学性能及耐腐蚀性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验合金采用中频真空感应炉熔炼,制备合金所用的原料分别为电解铜(纯度99.5%)、电解镍(纯度99.9%)、工业纯钛(纯度99.5%)、工业纯铁(纯度99.9%)和锰粉(纯度99.8%),按一定配比将原料在1 200℃保温熔化后浇注到已预热至200℃的铁模内,得到合金铸锭;将铸锭线切割成20mm×20mm×100mm的试块再进行4道次的热轧,热轧前在825℃均匀化退火3h,热轧开始温度不低于800℃,每道次热轧后重新在825℃下保温30min,轧后得到厚度3mm的板材,再将热轧板放在质量分数8%的硫酸溶液中浸泡20min除去表面氧化皮,清洗、烘干后再冷轧至2.5mm厚;最后冷轧板于800℃下退火1h。试验合金的实际成分采用ARL-3460型光谱仪进行分析,合金成分见表1。

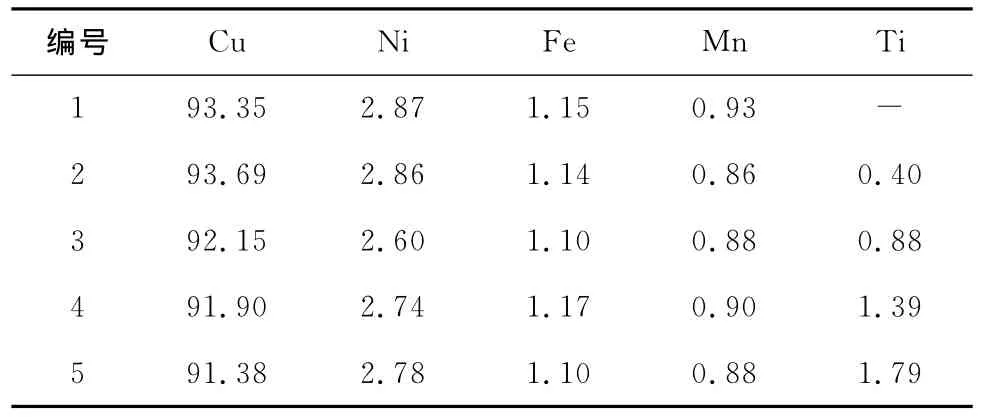

表1 试验铜合金的化学成分(质量分数)Tab.1 Chemical compostions of the test copper alloys(mass) %

1.2 试验方法

在CMT5105型电子万能拉伸试验机上根据GB/T 228.1-2010《金属材料 室温拉伸试验方法》进行常温拉伸试验,拉伸试样尺寸见图1,试样厚度为2mm,拉伸速度为2mm·min-1,取2个试样的平均值;在HV-10B型小负荷维氏硬度计上根据GB/T 4340.1-2009《金属材料 维氏硬度试验 第1部分:试验方法》进行硬度试验,载荷为49.03N,保载时间为10s。

图1 室温拉伸试样的尺寸Fig.1 Size of tensile sample at room temperature

采用静态浸泡腐蚀方法测试铜合金的耐腐蚀性能,并用失重法计算腐蚀速率。试样尺寸为30mm×30mm×1.5mm,每组有3个平行试样。浸泡腐蚀前测量试样的表面积,并用分析天平精确称取质量;腐蚀介质为模拟海水(pH=8),成分参照GB/T 8650-2006配制,试验温度为(25±3)℃,试验周期为90d,每7d换一次腐蚀介质。试验完成后用体积比1∶1的盐酸溶液对腐蚀后的试样进行清洗,去除腐蚀产物后,用蒸馏水和酒精清洗,然后把试样放入干燥箱内烘干后称取质量,计算腐蚀前后试样的质量损失。利用腐蚀前后试样质量的变化计算出腐蚀速率v。

式中:S为试样总表面积,m2;t为腐蚀时间,h;m1,m2分别为腐蚀前后试样的质量,g。

采用Sirion 200型热场发射扫描电子显微镜观察拉伸断口形貌;将金相试样经磨抛后用腐蚀液(1g FeCl3+20mL HCl+100mL H2O)腐蚀,采用Olympus BX51型光学显微镜和Sirion 200型热场发射扫描电镜观察显微组织;采用扫描电镜配有的GENESIS 60S能谱仪(EDS)对显微组织中的析出相进行成分分析;采用XD-3A型X射线衍射仪(XRD)对腐蚀产物(不清洗腐蚀试样表面)及腐蚀膜(蒸馏水清洗去除表面疏松的腐蚀产物)进行物相分析。

2 试验结果与讨论

2.1 钛含量对显微组织的影响

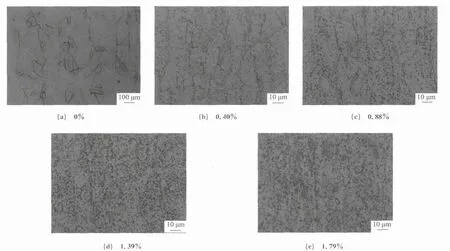

从图2可以看出,不加钛的铜合金退火态显微组织为α相单相组织,晶粒尺寸较大,平均晶粒尺寸在75μm左右;加入钛元素后铜合金的显微组织为α相和弥散分布的第二相,但晶粒尺寸明显减小,平均晶粒尺寸均小于15μm,并且随钛含量增加而减小。

由于合金元素钛的加入,合金退火态组织中均有细小弥散的第二相颗粒析出,并随钛含量的增加而增多。当合金中钛含量为1.79%时,组织中不仅有细小弥散分布的第二相颗粒,而且还有尺寸较大的不规则块状相。从图中可以看出,形成的细小弥散第二相在晶界与晶粒内均存在,晶界上的第二相粒子对晶界移动有钉扎作用,阻碍晶核长大[5-6],因此添加钛的合金退火组织明显细化。

图2 不同钛含量试验铜合金退火态的显微组织Fig.2 Microstructure of test copper alloys with different Ti contents after annealing

从图3可以看出,含1.39%Ti退火态合金中第二相连续均匀分布于晶界与晶内,第二相颗粒中钛、铁、镍的含量远高于它们在合金中的含量,锰的含量与合金中的含量一致。由此可判断第二相由钛、铁、镍、铜富集形成。

图3 含1.39%Ti退火态铜合金的SEM形貌及其第二相的EDS谱Fig.3 SEMmorphology(a)of copper alloy with 1.39%Ti after annealing and EDS pattern of the second phase in it(b)

由图4可见,含1.79%Ti退火态合金中不均匀分布的块状相清晰可见,EDS分析结果表明其钛、铁、镍含量也远高于合金中的含量,特别是钛含量高达18.98%,锰含量则略低于合金中的含量,由此可以判断大块状相也是由钛、铁、镍、铜富集形成。

2.2 钛含量对力学性能的影响

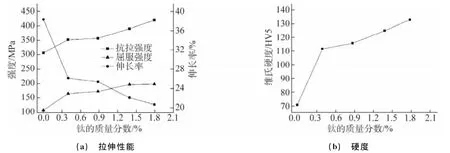

由图5可以看出,与未加钛元素的铜合金相比,加钛后铜合金的抗拉强度、屈服强度、维氏硬度均有明显的提高,并随着钛含量的增加基本呈增大的趋势;而伸长率(塑性)则逐渐降低,但仍然在20%以上。可见,钛元素的加入尚未对试验铜合金的加工性能产生不良影响。

图4 含1.79%Ti退火态铜合金的SEM形貌及其块状相EDS谱Fig.4 SEMmorphology(a)of copper alloy with 1.79%Ti after annealing and EDS pattern of massive phase(b)in it

图5 钛含量对试验铜合金拉伸性能和硬度的影响Fig.5 Effects of Ti content on tensile properties(a)and hardness(b)of copper alloys

试验铜合金的强度、硬度明显提高可以从两个方面加以解释[7-12]:一方面,由于钛和铜的原子半径、晶型(钛低温下为体心立方,铜为面心立方)、弹性模量差别都比较大,钛在铜合金中只能形成有限固溶体,加入钛后铜合金点阵的弹性畸变程度很高,起到了很好的固溶强化效果;另一方面,通过铜-钛二元相图可知,随着温度的升高,钛在铜中的固溶度是不断增大的,高温下退火可以使更多的钛固溶于合金基体中,在冷却中会有细小弥散的第二相从合金基体中析出,起到了析出强化的效果。

图6 不同钛含量铜合金拉伸断口的SEM形貌Fig.6 SEMmorphology of tensile fractures of copper alloys with different Ti contents

由图6可见,不加钛的铜合金拉伸断口表现出滑移流变造成的滑断特征,断口表面还可看到一些小韧窝,断口表面和韧窝内未发现第二相粒子存在;加入钛后,断口上韧窝数量增加且分布较均匀,在韧窝的底部可以观察到第二相粒子的存在,属典型微孔聚集型韧性断裂[13];随着钛含量的增加,断口上的韧窝和撕裂棱有所增多,在含1.79%Ti合金拉伸断口上还可以观察到一些大而深的韧窝。可以看出合金的室温拉伸断口形貌变化与合金的显微组织以及力学性能变化是对应的。

2.3 钛含量对耐海水腐蚀性能的影响

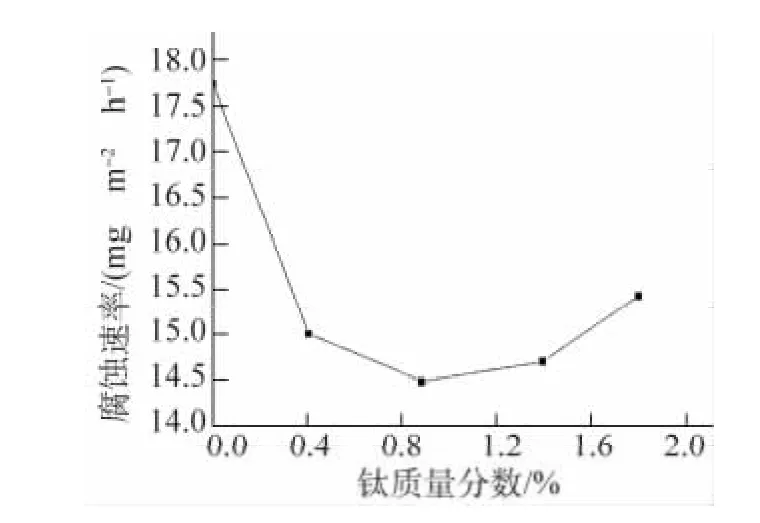

由图7可知,添加钛后铜合金的腐蚀速率均小于未加钛合金的腐蚀速率,这表明钛的加入提高了铜合金的耐海水腐蚀性能;随钛含量的增加,腐蚀速率先降后升,在钛含量为0.88%时腐蚀速率最低,为14.486 6mg·m-2·h-1,表明此时合金的耐海水腐蚀性能最好。

图7 钛含量对铜合金在模拟海水中浸泡90d后腐蚀速率的影响Fig.7 Effect of Ti content on corrosion rate of copper alloy after immersing in simulated seawater for 90days

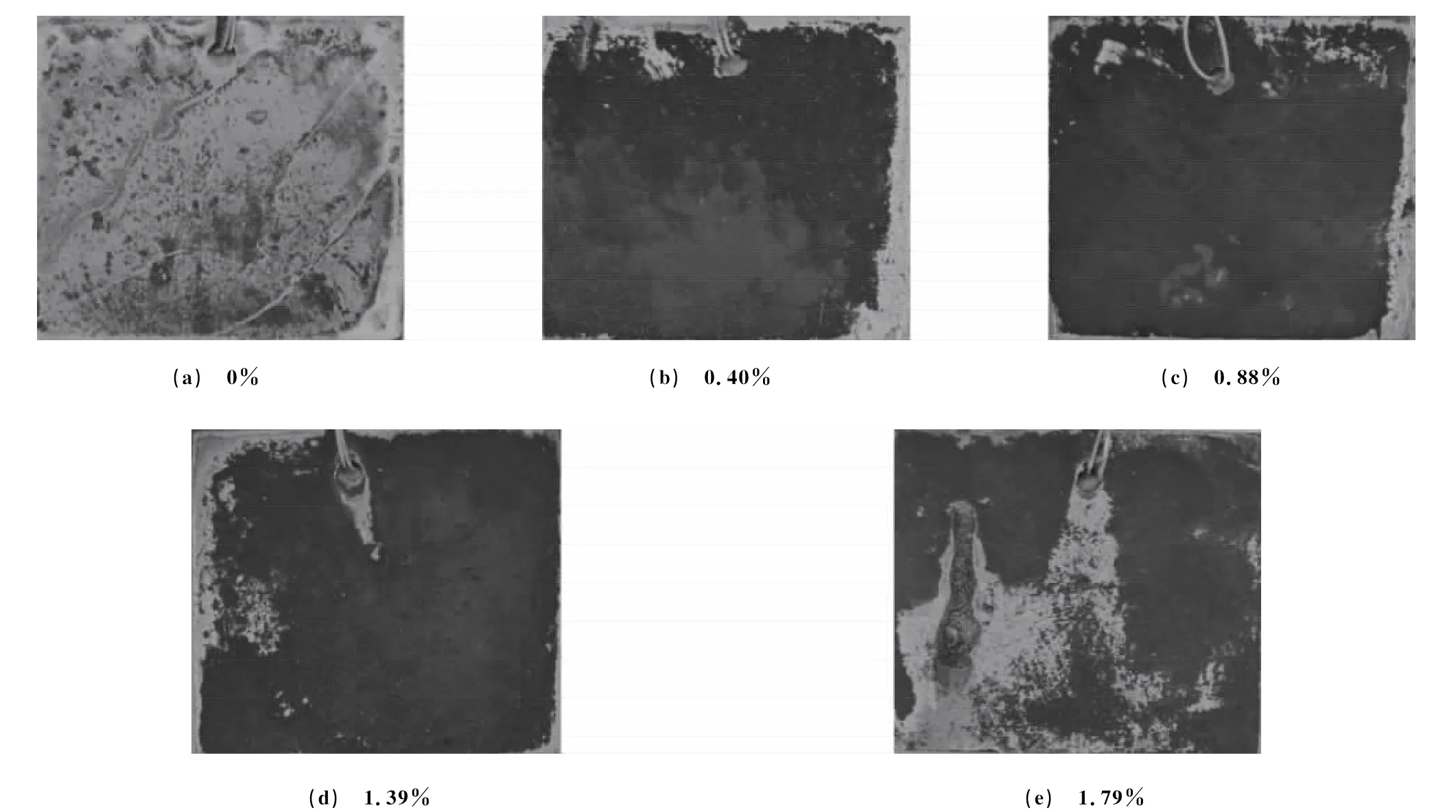

由图8可见,在模拟海水中浸泡90d后,不加钛的铜合金表面被一层疏松的白色絮状腐蚀产物覆盖,并有明显的腐蚀斑点,加钛后铜合金的表面呈深(绿)色,腐蚀以均匀腐蚀为主,没有发现明显的局部腐蚀现象,但钛含量1.79%的合金表面有局部腐蚀发生,并有深(墨绿)色的腐蚀产物偏聚,形成岛状沉积。推测该合金产生局部腐蚀的原因是显微组织中的不规则块状相与基体之间存在明显的电位差,构成微电池腐蚀造成[14]。

图8 不同钛含量铜合金在模拟海水中浸泡90d后的表面腐蚀形貌Fig.8 Surface corrosive morphology of copper alloys with different Ti contents after immersing in simulated seawater for 90days

从图9可以看出,在模拟海水中浸泡90d后,不加钛的合金表面有不规则突起,部分区域有白色絮状腐蚀产物;而加入钛后合金表面则比较平整、致密,且被均匀分布的细小颗粒状腐蚀产物覆盖,腐蚀速率会因成膜致密而有所下降[15]。但钛含量1.79%的合金表面不仅被细小的腐蚀产物颗粒覆盖,还有米粒状的较大颗粒,分析认为大颗粒应该是表面被腐蚀后组织中的块状相显露了出来。

图9 不同钛含量铜合金在模拟海水中浸泡90d后表面SEM形貌Fig.9 Surface SEMmorphology of copper alloys with different Ti contents after immersing in simulated seawater for 90days

图10 在模拟海水中浸泡90d后不同钛含量铜合金表面腐蚀产物的XRD谱Fig.10 XRD patterns of corrosion products on the surface of copper alloys with different Ti contents after immersing in simulated seawater for 90days

由图10可知,不加钛和含0.88%钛的铜合金在模拟海水中浸泡90d后,其外表面腐蚀产物没有明显差别,主要由Cu2O和Cu2(OH)3Cl组成,但含量有所区别,不加钛的铜合金表面Cu2(OH)3Cl的含量较高,Cu2O的含量较低,而含0.88%钛的铜合金的正好相反。Cu2(OH)3Cl形成的表面膜结构疏松[16],因此不加钛的铜合金的耐腐蚀性能最差。

图11 在模拟海水中浸泡90d后不同钛含量铜合金表面腐蚀膜的XRD谱Fig.11 XRD patterns of corrosion film on the surface of copper alloys with different Ti contents after immersing in simulated seawater for 90days

由图11可知,不加钛和含0.88%钛铜合金的表面腐蚀膜也主要由Cu2O和Cu2(OH)3Cl组成,但与图10比Cu2(OH)3Cl的含量减少,而Cu2O的含量增多。同样可以发现含0.88%钛的铜合金中Cu2O含量仍然高于不加钛合金的,钛的加入提高了合金表面Cu2O膜的含量,相对致密的Cu2O膜覆盖在合金表面,可以更好地阻碍合金表面与溶液之间发生离子和电子交换[17]。另外,加钛后合金晶粒细化,晶界密度增大,表面氧化的驱动力增加[18],从而使合金的耐腐蚀性能进一步提高。

3 结 论

(1)在低镁铜合金中加入少量钛后,合金组织中有细小弥散的第二相颗粒析出,并随钛含量的增加而增多,晶粒细化;当合金中钛含量达到1.79%时,组织中不仅有细小弥散分布的第二相颗粒,而且还可以发现不规则块状析出相。

(2)钛起到了固溶强化、析出强化和细晶强度的作用,合金的抗拉强度和硬度都随钛含量的增加而明显增大,而塑性有所下降。

(3)不同钛含量铜合金在模拟海水中浸泡90d后,不含钛的铜合金表面被一层疏松白色絮状的腐蚀产物覆盖,有明显的腐蚀斑点;加入钛后,铜合金以均匀腐蚀为主,没有发现明显的局部腐蚀现象;随着钛含量增加,合金的腐蚀速率先降后升,当钛含量为0.88%时腐蚀速率最低,为14.486 6mg·m-2·h-1,且添加钛后的合金腐蚀速率均小于未加钛合金的。

[1]朱小龙,林乐耘,雷廷权.Cu-Ni合金海水腐蚀行为研究进展[J].腐蚀科学与防护技术,1997,9(1):48-55.

[2]BECCARIA A M,CROUSIER J.Infuence of iron addition on corrosion layer built up on 70Cu-30Ni alloy in sea water[J].British Corrosion Journal,1991,26(3):215-216.

[3]CAREWJ A,LSLAMM.Erosion corrosion of copper and nickel based alloys in polluted seawater[J].Materials Selection& Design,1995,4(6):54-57.

[4]PERKINS J,GRAHAMK J,STORMG A.Flow effects on corrosion of galvanic couples in sea water[J].Corrosion,1979,35:23-29.

[5]CHANDRASHEKAR T,MURALIDHARA MK,KASHYAP K T.Effect of growth restricting factor on grain refinement of aluminum alloys[J].The International Journal of Advanced Manufacturing Technology,2009,40(3):234-241.

[6]贾淑果,刘平,郑茂盛,等.铜合金固溶强化的电子理论解释[J].中国有色金属学报,2008,18(8):1522-1526.

[7]谢春生,翟启明,徐文清,等.高强度高导电性铜合金强化理论的研究与应用发展[J].金属热处理,2007,32(1):12-20.

[8]KENDIG K L,MIRACLE D B.Strengthening mechanisms of an Al-Mg-Sc-Zr alloy[J].Acta Mater,2002,50(10):4165-4175.

[9]张秀群,孙扬善,薛烽,等.Ni,Si,Mn和Ti对高强度铜合金力学性能和导电性能的影响[J].东南大学学报:自然科学版,2003,33(4):458-462.

[10]林高用,张胜华.Cu-Ni-Si-Cr-Fe合金时效强化特征的研究[J].金属热处理,2001,26(4):28-30.

[11]李斌,刘贵民,丁华东,等.弥散强化铜合金的研究现状[J].材料导报,2012,26(9):107-111.

[12]孙菲,阎璐,谢春生.铝含量对 Cu-5.6Ni-2.5Mn-2Sn合金组织与性能的影响[J].机械工程材料,2013,37(2):37-42.

[13]赵启淞,起华荣,王璐,等.钛加入量对锌铝铜镁稀土合金组织和拉伸性能的影响[J].机械工程材料,2013,37(12):67-70.

[14]陈海燕,朱有兰.B10铜镍合金在NaCl溶液中腐蚀行为的研究[J].腐蚀与防护,2006,27(8):392-395.

[15]IJSSELING F P,DROLENGA L J P,KOLSTER B H.Influence of temperature on corrosion product film formation on CuNi10Fe in the low temperature rage:I-Corrosion rate as a function of temperature in well aerated sea water[J].British Corrosion Journal,1982,17(4):162-167.

[16]林乐耘,刘少峰,刘增才,等.铜镍合金海水腐蚀的表面与界面特征研究[J].腐蚀科学与防护技术,1999,11(1):37-42.

[17]朱小龙,李中建,徐杰.Cu-Ni合金海水腐蚀产物膜的形成与破裂机制研究进展[J].稀有金属,1997,21(6):463-468.

[18]曹中秋,刘伟华,薛荣,等.晶粒细化对Cu-40Ni合金在酸性含Cl-介质中耐蚀性能的影响[J].稀有金属,2006,30(6):735-739.