烧碱三效逆流降膜蒸发装置运行总结

袁建华,管东强

(上海氯碱化工股份有限公司华胜化工厂,上海 201507)

1 概述

上海氯碱华胜化工厂烧碱装置于2006年开车投产,配套建设的2套50%碱蒸发装置,采用热虹吸式二效顺流蒸发工艺,单套产能为12万t/a,蒸汽单耗约为0.8 t/t碱。2009年,进行了二期烧碱装置扩产,配套新建1套三效逆流降膜蒸发装置,单套产能为22万t/a。新装置的运行稳定性和蒸汽单耗具有明显的优势,随着蒸汽价格的不断上升,新装置的经济性进一步凸显。

离子膜去烧碱蒸发浓缩工艺,有升膜和降膜2种,主要优点是具有较高的传热系数,表现良好的传热效率,设备加工制做和维修比较容易。与二效顺流蒸发技术相比,三效逆流降膜蒸发工艺具有结构紧凑、便于操作管理、工艺设计时充分考虑了二次蒸汽及蒸汽冷凝液的余热利用等优点,节约了能源、降低了消耗。但是,也存在二次蒸汽分离空间不足,容易造成二次蒸汽碱液夹带,板式换热器承受高温、高压、高浓度碱液,导致密封垫片可靠性下降,影响运行稳定性等问题。

目前,国外多半采用三效逆流降膜蒸发工艺及装置生产50%液碱。国外蒸发浓缩装置的设计制造厂家主要有瑞士Bertrams公司、美国BTC公司、法国GEA公司、意大利SET公司、丹麦APV公司、日本木村化机和芬兰GEP公司。目前,国内离子膜烧碱厂家主要引进瑞士Bertrams公司、意大利SET公司、日本木村化机的二效逆流或三效逆流降膜蒸发装置较多。

随着国产化离子膜烧碱技术的发展和进步,国内也有一些厂家如北化机、南京德邦、成都东泰、张家港张化机等在消化国外工艺基础上,自主研发,依靠国内的设备加工实力,成功研制开发了具有当代国际先进水平的大型管式降膜蒸发器,填补了国内空白。华胜化工厂引进瑞士Bertrams公司的蒸发工艺装置。

2 三效逆流降膜蒸发工艺流程简介

三效逆流降膜蒸发工艺示意图见图1。

电解装置送来的32%烧碱溶液与蒸汽(0.74MPa)逆流换热,蒸发器操作压力为一效3~7 kPa、二效25 kPa、三效0.145 MPa,各蒸发器出口碱浓度依次为36.7%、42%、50%,温度为对应压力下的沸点温度。三效出口的蒸汽冷凝液和50%碱温度较高,利用各效间的温度梯度,先后与二效出口、一效出口的碱液进行换热,回收热量,最后排出界外。

3 装置运行情况及影响因素分析

3.1 装置产能及单耗

该蒸发装置自2009年投运至今,运行非常稳定,蒸汽单耗为 0.45(冬季)~0.49(夏季)t/t(烧碱折百)。蒸发装置产能及单耗见表1。

3.2 影响装置运行的因素分析

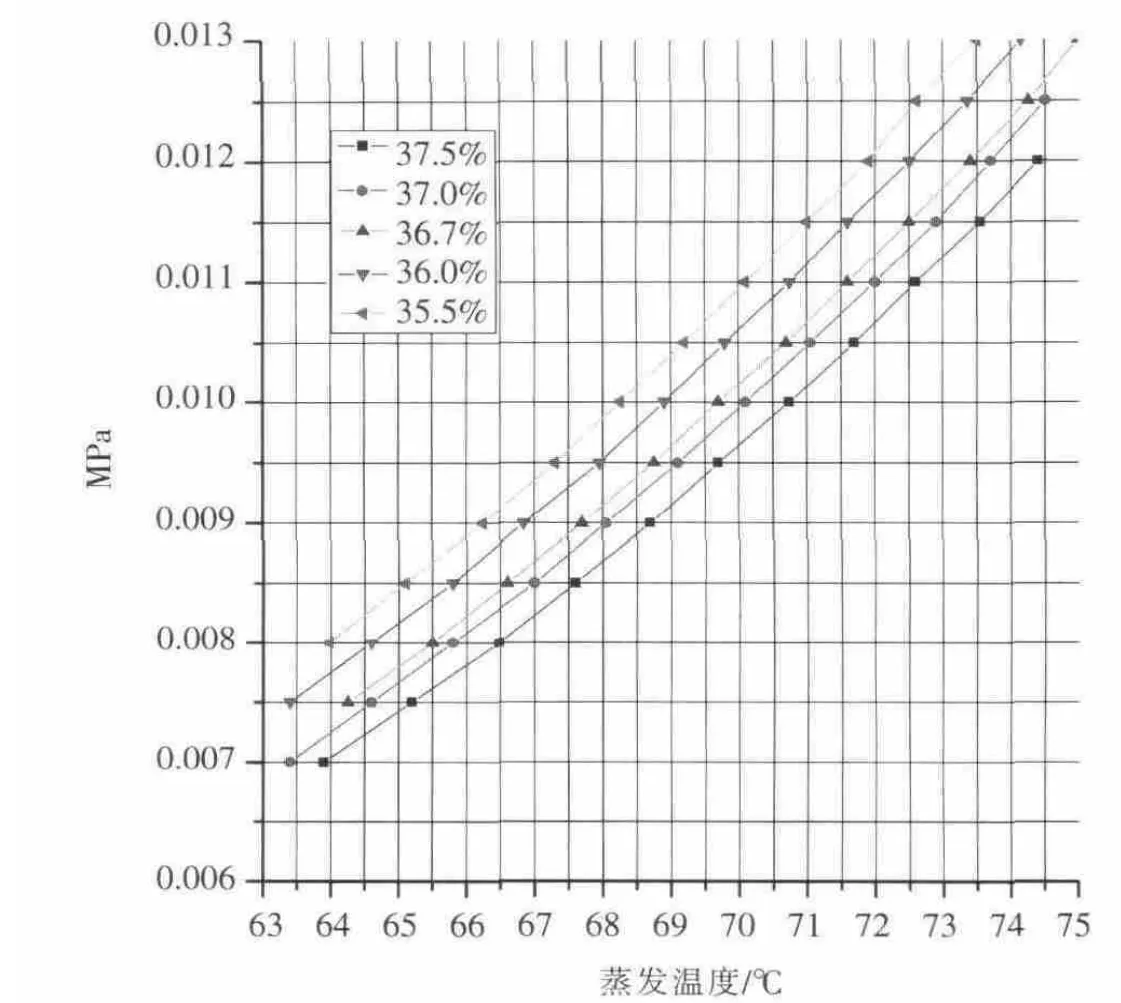

3.2.1 一效真空度

从运行情况来看,一效蒸发器操作压力的变化对蒸汽单耗有显著的影响,蒸发器的真空泵能力受循环水温度影响很大,夏季循环水温度高时,一效蒸发器的操作压力较高,约7 kPa,冬季循环水温度低时,蒸发器的压力可以低至3 kPa。从碱液温度-压力曲线(图2)可见,压力越低,蒸发器出口碱温越低,使得出界区的蒸汽冷凝液和50%烧碱的热量得到充分回收,从而降低整套装置的蒸汽消耗。另外,一效的碱温降低后,装置的总温差增大,换热推动力增大,从而使得装置产能提高。从实际运行数据看,蒸发装置的实时产碱量介于27~32 m3/h,受一效真空度影响较大,使用软件模拟得出的结论也与实际生产情况相符,见图3。

图2 36.7%烧碱溶液沸点压力曲线

图3 一效操作压力蒸汽单耗曲张(ASPEN PLUS模拟值)

3.2.2 蒸发器循环量的影响

蒸发装置的各效出料泵都设置有回流到蒸发器进口的循环管线。在蒸发过程中,烧碱溶液经均匀分布,在蒸发器列管内壁形成薄膜。蒸发出的水蒸气在向下流动的过程中,对管壁液体施加向下和向外的推力,有利于薄膜的形成,加快管壁液体的流速。薄膜蒸发传热效率高,这是降膜蒸发器的优势所在。增加循环量,势必使得蒸发器入口的总进料量增大,列管内薄膜厚度增加,导致管侧传热系数下降[1]。液膜厚度对传热系数的影响如下式所示。

式中:aw—壁面局部传热系数;k—液体热传导系数;δ—液膜厚度。

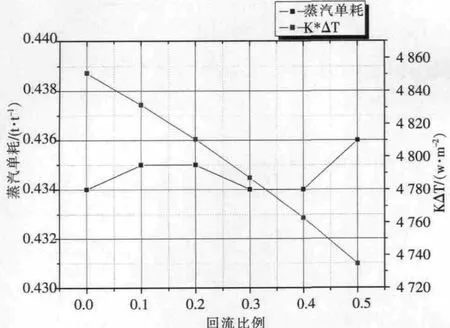

同时,循环量增加会使蒸发器进料的温度升高,使得加热蒸汽和碱液间的温差减小,传热推动力降低,导致蒸发器产能减小。这在实际的生产过程中也得到了验证。

加大循环量对蒸发过程并无益处,但是在装置低负荷运行时,蒸发器进料量相对较小,碱液不足以在列管内壁形成完整的薄膜,尤其在列管的下端,随着碱液中的水分蒸发,液体量减少,薄膜有可能出现撕裂,形成干区,干湿区管壁温度不均匀,造成列管的应力损坏。因此,只有在低负荷情况下才应适当开启回流,保证蒸发器进料量在安全线之上。从能量平衡来看,循环量不会影响蒸汽单耗,但是会增加机泵的能耗,如果装置负荷已满足最低进料量,则需要及时关闭循环管线,节约能耗。

蒸汽单耗与回流量的关系示意于图4。

图4 蒸汽单耗、K*ΔT-回流量关系

3.2.3 一效、二效蒸发器出料分配的影响

一效、二效蒸发器底部出料分成二路,分别与蒸汽冷凝液和50%碱液换热,然后,再合并进入后效的蒸发器。在理想的情况下,最终离开界区的蒸汽冷凝液和50%碱液温度接近,此时,热量得到最大程度的回收利用。如果二股物料的温度相差较大,则有必要进行适当的调节,特别是在装置检修后或换热器工况出现较大的变化时,需要及时检查调节各检测点温度,以降低蒸汽消耗。正常情况下,与一效碱换热后的蒸汽冷凝液及50%烧碱的温度约为七十摄氏度。

3.2.4 机泵管理

蒸发装置内的碱输送泵均为双端面机械密封,使用纯水作为密封介质。正常情况下,机泵运转时泄漏的烧碱进入密封水中,排入地沟。如果密封不严或密封损坏,水可能进入停止的备泵管道,造成蒸汽消耗上升或产品碱浓度不合格。同等负荷下,如果蒸汽流量出现较明显的上升,应首先排除该因素。为避免这种情况,可以关闭备泵机封水阀门。另外,42%和50%碱液易冻,在冬季气温低时,宜将备泵进出口管道排空,防止冻结。

3.2.5 蒸发冷凝水回收利用

装置最大负荷时,产生的一次蒸汽冷凝水约为11 t/h,二效冷凝水约为28 t/h。本装置蒸发器的丝网捕沫器的碱雾分离效果较好,二次蒸汽冷凝水的品质也很好,能够满足锅炉给水要求,因此,全部冷凝水都可以用于氢气锅炉给水。冷凝水温度比纯水高,在节约外购纯水的同时,也降低了能源消耗。

3.2.6 其他

蒸发装置稳定运行的基本条件是蒸汽的供应稳定,蒸汽管线上需合理设置疏水器,并确保疏水器工作正常。如果管道内的冷凝水不能及时排出,间隙性地被蒸汽夹带进入蒸发器,会造成短时间的蒸发器蒸汽侧的排水不畅,由此导致蒸汽流量的突然下降,对蒸发器列管造成冲击。

4 总结

和传统的二效升膜式蒸发器相比,三效逆流降膜蒸发器的换热强度大,蒸汽消耗低,副产的冷凝水品质好,在一些应用中可替代纯水,运行成本相对较低,在国内的应用也越来越多。就装置的运行影响因素,总结如下:

(1)一效蒸发器的真空度对蒸汽单耗和装置产能都有显著影响,是装置运行需关注的第一重要因素。

(2)预热换热器的进料分配对蒸汽单耗有一定影响,合理的分配物料才能最大程度的回收热能。

(3)蒸发器回流量的变化对蒸汽单耗基本无影响,需要注意的是低负荷时需要一定的回流量以保证蒸发器的安全运行,过高的回流量会导致物料输送过程的能耗增加。

(4)提高原料32%碱液的进料温度,做好碱液输送管线和原料中间槽的保温,减少原料碱液的温度损失,有助于降低蒸汽单耗。

[1]叶学民,等.切应力作用下的层流饱和蒸发降膜流动和传热模型.华北电力大学学报,2007,34(3):43.