解放卡车冲压件质量控制技术在生产现场的应用

文/王建华·一汽解放汽车有限公司卡车厂

解放卡车冲压件质量控制技术在生产现场的应用

文/王建华·一汽解放汽车有限公司卡车厂

王建华,检测匹配工程师,主要负责解放卡车白车身薄板冲压和焊接过程质量控制。

本文结合解放卡车驾驶室的冲压件生产实际,经过多年的经验积累,走出了一条适合解放卡车冲压件质量控制之路,笔者在此总结一些实践经验与大家交流。

产品特点

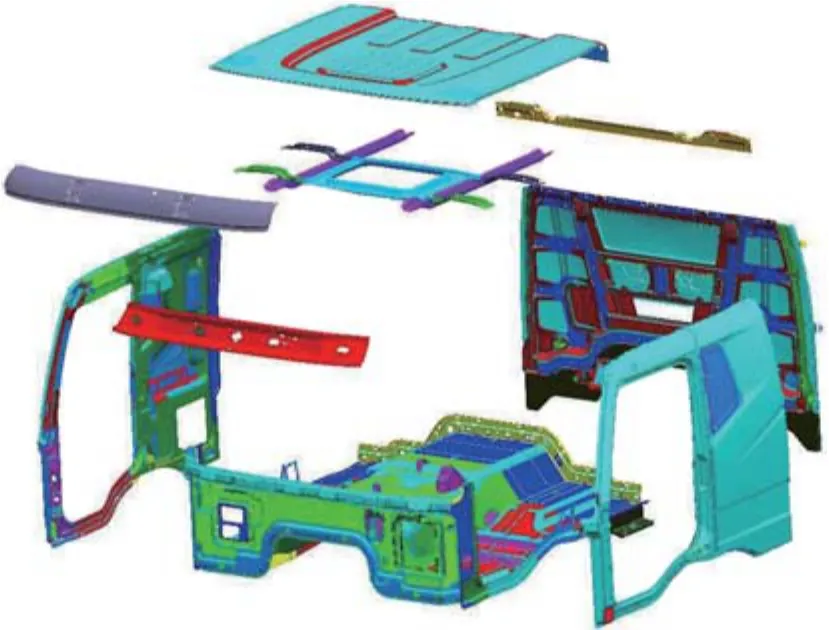

构成汽车白车身的冲压件主要有:表面覆盖件和骨架类零件、加强板以及与内外饰和整车联结的连接部件。卡车白车身冲压件材料大多是普通冷轧板,也有部分高强度板和少部分热轧酸洗板等。解放卡车驾驶室冲压件是厚度在2.5mm以下的薄板冲压件,其主要特点有:

品种杂,数量多

驾驶室白车身冲压类零件品种杂、数量多,每个驾驶室由200多种冲压件组成。通常根据其装配关系可分为内外覆盖件、骨架类结构件及加强板和连接支架等。

形状复杂,成形难度大

零件形状复杂,成形难度大,质量要求高,表面件还要有表面质量要求。

产品分类

按复杂程度及装配位置的重要程度,可将冲压件划分为A、B、C三类。

A类:驾驶室的外表面件,如车门外板、门框、后侧围外板、后支柱外板、顶盖、后围外板、前风窗上下外板等。

B类:主要的结构件及可视部分的内表面件,如A柱上内板、前围内板、左右地板、中地板、后围内板、门内板、前风窗上下内板、前围内板部位的内外梁、驾驶室的左右纵梁等。

C类:被内饰件遮住的结构件及被包容的梁类、加强板、螺母板、连接板、支架等。梁类冲压件指起主要结构作用的骨架零件,如车身地板梁、顶盖梁、后围横梁等零件。加强板件指在结构中起局部加强作用的零件,如地板纵梁加强板、横梁加强板、连接加强板等。连接支架件指在结构中起到连接作用的零件,如车身内外饰支架等。

图1 驾驶室部件

常见缺陷

在生产冲压件时出现的质量缺陷主要有:脏点、坑包、暗坑、棱线不清、刚性差、滑移线、冲击线、油包、压痕、划伤、拉毛、裂纹、缩径、波浪、皱纹、折叠、毛刺、少孔、变形、压偏、单边、回弹大、锈蚀等20多种。

⑴大型曲面拉深件常见的缺陷主要有:裂纹、缩径、皱纹、波浪、表面压痕、拉毛等。

⑵压弯成形件常见的缺陷主要有:开裂、起皱、缩径、滑移线、冲击线、偏移、翘曲、回弹变形等。

⑶表面覆盖件常见的缺陷主要有:脏点、暗坑、油包、棱线不清、刚度差、滑移线、冲击线、起皱、波浪、裂纹、缩颈、拉毛等。

质量控制

驾驶室冲压件控制内容

冲压件主要控制项目有外观质量和工艺参数质量控制,按照控制计划的要求,对冲压件的孔数、毛刺、拉延深度、表面质量、形状尺寸及孔位等进行生产过程质量控制。

冲压件质量缺陷的控制方法

冲压件缺陷判别方法主要有两种,即外观检验和尺寸检验。

外观检验方法包括:

⑴触摸检查:检验员需戴上纱手套沿着零件纵向紧贴零件表面触摸。

⑵目视检查:肉眼观察制件。

⑶油石打磨:油石打磨的方向基本上沿纵向进行,并且很好地贴合零件的表面,针对部分特殊的地方还需要补充横向的打磨。

⑷涂油检查:用干净的刷子在零件的整个外表面沿着同一个方向均匀地涂油,把涂完油的零件放在高强度的灯光下检查。

尺寸检验方法包括:

⑴检具测量:利用检具、钢板尺、间隙尺等测量工具,对冲压件的孔位置、大小、型面尺寸、料边等部位进行测量。

⑵三坐标测量:利用专业测量设备对冲压件孔位置、型面尺寸等进行精确测量。

在进行冲压件质量缺陷判别时,首先要识别冲压件是表面件还是结构件,针对不同类别的冲压件采用相应的检验方法。

对表面冲压件采用触摸检验、油石打磨、柔性砂纸打磨、目视检验、检具检测的方法进行确认。由评审人员按照每批次抽取1件进行表面缺陷评审。

对结构件、可视部分的内表面件、加强板及梁类件采用样件比对检查、目视检验、检具检测的方法进行确认。专检人员按照1/300的检验频次对冲压件的孔数、毛刺、拉延深度及表面质量与生产样件进行比对抽检。

冲压件的形状尺寸及孔位由专职检测员每批次进行检测控制。

生产过程质量控制具体实施内容

⑴在解放卡车的冲压件生产过程中,采取操作者与专职检查员协作的方式进行过程质量控制。从来料进行操作者控制,生产过程严格执行自检、互检、专检的“三检”制原则。采取冲压件首、末件签字确认制和过程样件留存制,有效地避免错、漏检的现象,提高产品质量的可控性。

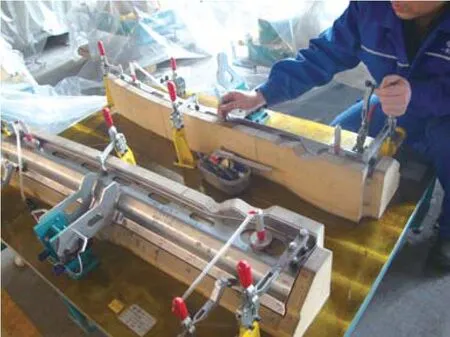

冲压件首、末件签字确认制,是冲压件过程质量控制的有力举措。冲压件经操作者确认合格后,由所属区域的专检人员签字确认,标注检验内容、时间及检查员章号;再由当班的其他各条线检查员全部参与,按照检验项目相互确认,并对自己所确认的零件状态签字。车间质量员及检查班长也对检查员互检冲压件的首、末件状态进行巡检签字确认,确保生产检验操作的互检情况及零件状态确认的准确性。图2所示是工人正在进行首件互检,图3所示为经确认后的首、末件状态标示,图4所示为过程样件的存放。

过程样件留存制是将每批成品的首、末件进行保留,以备下次生产时做参考借鉴,或下序出现质量问题便于追查和测量。保留的首、末件在下批次生产时用新的首、末件进行替换。确保各批次生产冲压件质量具有可比性,也可以为模具进站维修整改质量问题提供可靠依据。

⑵在生产时用检具对冲压件形状尺寸及孔位进行检测。检测员按月生产批次对薄板冲压件制定检测计划并实施检测,建立检具检测数据传递流程。明确检测结果的传递人员,对疑似超差冲压件进行确认。检查班长对检测结果进行整理分析,制作每个零件的合格率波动图,以便监控零件状态变化趋势。对于一旦出现超差的零件,检测员要及时通知工艺和模具维修人员共同对超差零件进行再确认,以便通过多种方法对生产现场存在的质量问题进行有效地分析,找出各种影响质量问题的源头。一方面为进一步改进工艺质量提供可靠和可行的理论支撑,另一方面也能够为冲压件质量提升的决策者提供决策依据。图5所示为检测员利用检具对冲压件进行检测。

图2 首件互检

图3 首、末件确认

图4 过程样件存放

图5 检具检测

⑶对卡车外表面冲压件开展表面质量控制评审。由工艺员、质量评审员和生产车间模具调试人员等组成薄板冲压件评审小组,对现生产的大型表面件开展现场评审活动。每周定时开展评审例会,会上将对所评审的表面冲压件质量缺陷进行讲评和通报,各小组成员对表面质量缺陷问题进行分析、研究确定整改方案及措施,工艺员负责组织评审表面质量缺陷问题改进实施,评审人员监控改进后的效果验证并进行反馈,充分发挥评审会的作用,使表面件质量得到稳步提高。图6所示为工作人员在对冲压件进行现场评审,图7所示为小组成员在评审例会上对表面冲压件质量缺陷进行讲评。

结束语

以上所述是解放卡车厂在冲压生产过程中在冲压件质量控制方面的一些经验。质量控制体系涉及操作者、质量检验、模具维修及工艺等多个环节和多个部门,因此,只有各环节、各部门的相互联系、相互合作,形成一个有效运行且能够自我完善的闭环系统,才能达到产品质量的有效控制,确保冲压件的生产质量的稳步提高。

图6 现场评审

图7 评审例会