海底管道沙粒侵蚀的数值模拟及侵蚀公式评价

王思邈,刘海笑,张 日,刘鸣洋

(天津大学建筑工程学院,天津 300072)

管道颗粒侵蚀是流动保障课题中的一个重要分支[1]。在油气生产过程中,虽然经过过滤,颗粒物仍会存在于油气中,经过长时间碰撞管道内壁、弯头、阻气门、阀门等管道部件,最终对管道系统造成侵蚀破坏,进而造成危险事故,导致巨大的经济损失。管道颗粒侵蚀是一个十分复杂的过程,它与管道流量、管道几何构造、管壁材料、流体性质、输沙率、砂粒形状、砂粒粒径等诸多因素均有关系[2]。生产过程中油气流动方向的突然改变或者由于流动受限而导致的颗粒碰撞是造成组件侵蚀破坏的主要原因。弯头和T型堵头管是油气输送系统中的常用组件,当油气流经弯头和T型堵头管时,其挟带的颗粒将偏离原来的流向而撞击管壁,从而造成侵蚀破坏。

目前颗粒侵蚀模型大都不考虑管道中流场、颗粒运动轨迹,以及撞击造成损伤等相关细节,仅以实验数据为基础拟合出相应的计算公式,均属于经验或半经验模型[3]。Salama模型[4-5]通过加权平均的方法计算混输油气密度,以此处理多相流问题,默认颗粒输送载体是空气和水,没有考虑流体粘性对侵蚀结果的影响。Bourgoyne根据自身实验数据也提出计算管道颗粒侵蚀的经验公式[6],主要适用于单相输气管道、单相输液管道以及高速气雾流管道内的颗粒侵蚀问题,该模型并未涉及油气粘度与油气密度等参数,也仅适用于上述三种情况。以上两模型均属经验模型。Tulsa模型[7-9]认为在流向突变区域颗粒碰撞速度会有衰减,通过假设一个阻滞区的长度推导出衰减后的颗粒速度,其余参数通过实验数据拟合,是一种半经验模型。DNV模型[10]认为不同管道部件对于侵蚀结果的影响主要反映在大规模颗粒平均碰撞角度与速度指数上。通过对大规模颗粒运动轨迹的跟踪,推导出颗粒平均碰撞角度,并根据已有实验数据考察了影响侵蚀的其他因素,也属半经验模型。由于上述四种模型并未深入研究整个砂粒侵蚀过程,使用起来具有相应的局限性。而数值方法将整个侵蚀过程分为分析流场、跟踪颗粒、计算颗粒侵蚀损伤三个阶段,相对之前的算法具有无可比拟的优越性。

计算颗粒侵蚀损伤是管道内砂粒侵蚀分析的最后一个阶段,对于展性材料和脆性材料有明显的区别。Bellman和Levy[11]通过扫描电子显微镜观察了展性材料的侵蚀过程,由于颗粒撞击材料表面产生凹坑,之后凹坑边缘形成易于脱离材料且无应力状态的条状物,随着颗粒不断碰撞,条状物脱落形成侵蚀。对于脆性材料,颗粒撞击材料表面将形成径向和水平裂缝,随后发育为环状水平裂缝,最后材料表面出现小的脆性碎屑,随流体运动离开材料表面,形成侵蚀。大部分金属材料的侵蚀同时表现出展性与塑性破坏特性,致使侵蚀过程变得较为复杂。大量研究表明,颗粒碰撞的角度和速度是影响侵蚀结果最关键的两个因素,目前充分考虑到以上两个因素的典型颗粒侵蚀公式包括:美国侵蚀腐蚀研究中心(E/CRC)公式[12]、挪威船级社(DNV)公式[10]、广岛大学Oka提出的公式[13-14]以及辛辛那提大学Tabakoff提出的颗粒冲蚀公式[15]。这些公式的适用范围与计算精度将在后文予以详细阐述。

借助商业软件ANSYS CFX分析管道内的颗粒侵蚀过程,分以下三个步骤:1)求解管道内的湍流流场;2)通过拉格朗日方法跟踪颗粒轨迹,计算复杂流场中颗粒运动规律;3)结合颗粒侵蚀公式计算颗粒以一定速度和角度碰撞管壁造成的损伤。通过创建用户颗粒程序,自定义颗粒与壁面的相互作用,包括颗粒反弹模型与侵蚀模型,调用Fortran子程序分别考察E/CRC、DNV、Oka、Tabakoff四种侵蚀公式在弯头及T型堵头管部件中的侵蚀结果,并与已有实验数据进行对比,探讨各侵蚀公式的精度与适用范围,分析数值方法处理管道内颗粒侵蚀问题的特点与不足,以期对工程应用提供重要的技术参考。

1 颗粒侵蚀公式

颗粒侵蚀为数值分析最后一个环节,即颗粒以一定速度和角度撞击靶材后造成的侵蚀损伤。这里选取以下四种典型的侵蚀公式进行计算。

1.1 E/CRC侵蚀公式

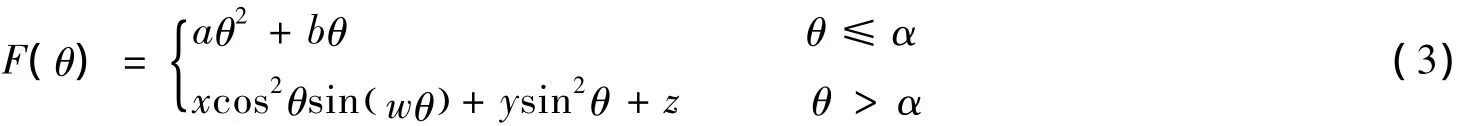

E/CRC[12]通过分析各种角度冲击合金板材的实验数据提出了以下计算侵蚀的经验公式:

式中:ER为侵蚀率,定义为单位质量颗粒所造成管壁材料质量的损失,为一无量纲数;A为常数;n为速度指数;FS为颗粒形状系数,对尖锐颗粒取1.0,对完全球形的颗粒取0.2,介于两者之间的颗粒取0.53;Vp为颗粒撞击管壁材料的速度(m/s);θ为颗粒撞击管壁的角度(rad);F(θ)是通过实验数据拟合出的关于撞击角度的函数。对钢质和铝质材料其形式分别由式(2)、(3)表示,相关参数取值见表1[12]。该算法引入了颗粒形状系数,将尖锐砂粒与普通砂粒的侵蚀结果加以区分,充分考虑了靶材硬度以及颗粒碰撞角度与速度,适用范围较广,但并未考虑颗粒粒径对侵蚀结果的影响。

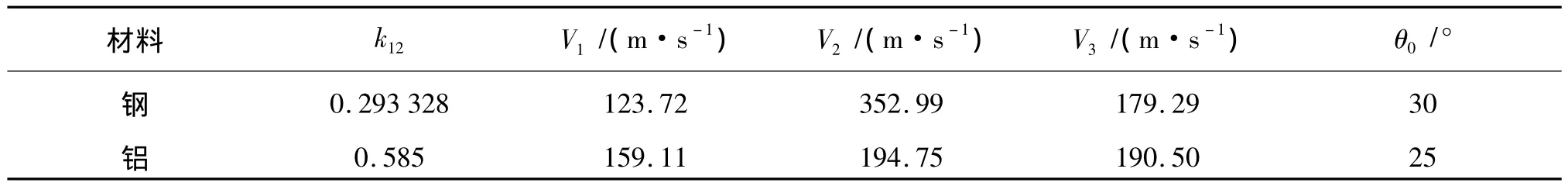

表1 参数取值Tab.1 Parameter values

1.2 DNV侵蚀公式

DNV[10]基于大量自身实验数据提出了针对不同材料的侵蚀公式:

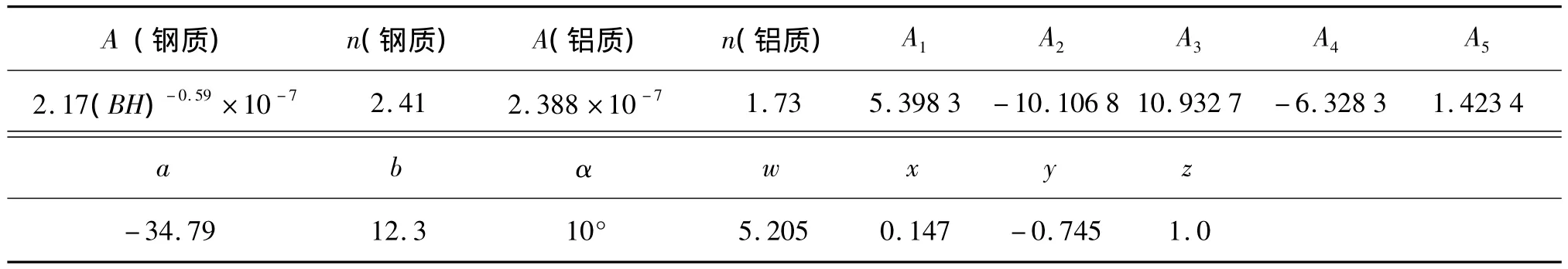

式中:C为常数,取值决定于管壁材料的物理性质,对于钢质管道,C取2.0×10-9;速度指数n取2.6;参数Ai的取值见表2[10];其余参量意义同上。DNV公式形式较为简单,通过大量实验数据来拟合得到常数C、n,其对不同的材料有不同的取值,但缺少常用金属铝的经验参数,且公式中未考虑材料硬度对侵蚀结果的影响。

表2 参数取值Tab.2 Parameter values

1.3 Oka侵蚀公式

广岛大学Oka[13-14]基于大量颗粒冲击靶材的实验数据提出了全新的颗粒侵蚀公式:

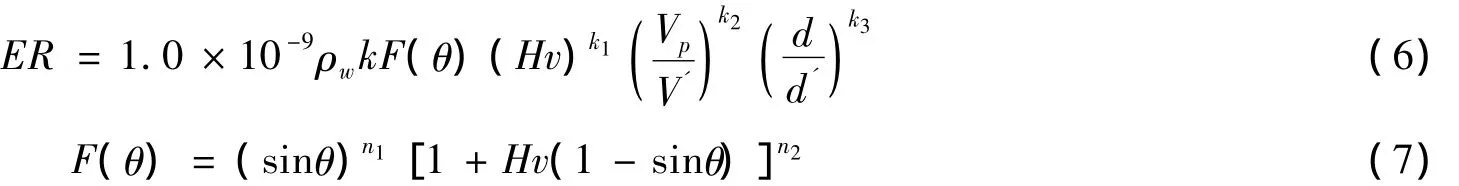

式中:ρw为靶材的密度(kg/m3);Hv为靶材的维氏硬度值(GPa);V'为参考碰撞速度(m/s);d和d'分别为颗粒粒径以及参考颗粒粒径(μm);对于砂粒,常数 k、k1、k2、k3、n1、n2、V'以及 d'的值见表 3[13-14];其余参量意义同上。该算法较为全面的考虑了颗粒粒径、颗粒材料、靶材性质对侵蚀结果的影响,能够计算不同颗粒对各种靶材的侵蚀效果,与其他模型相比具有较广的适用范围。

表3 参数取值Tab.3 Parameter values

1.4 Tabakoff侵蚀公式

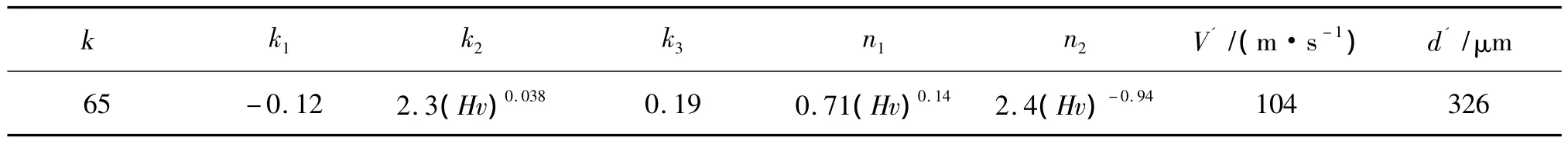

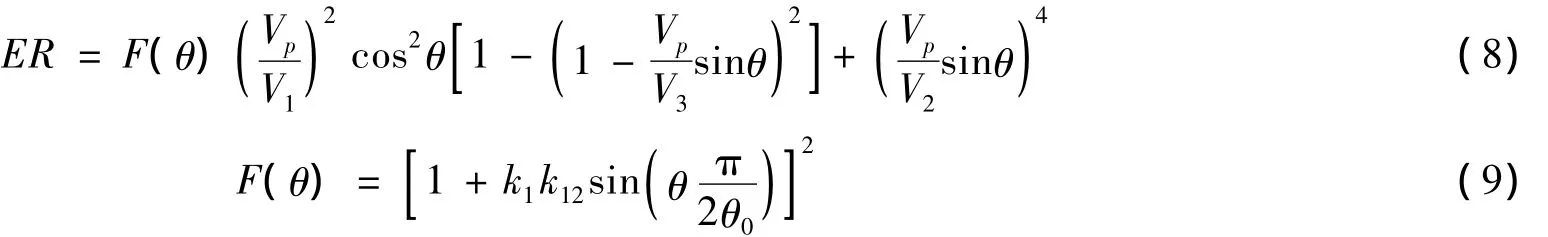

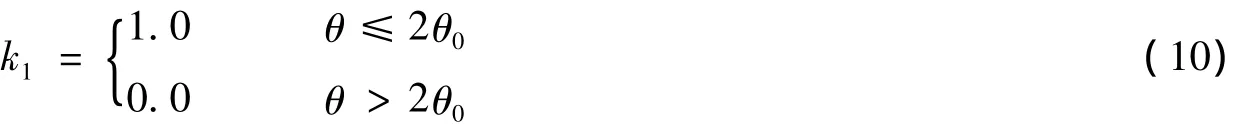

Tabakoff和Grant[15]通过对自身实验结果拟合提出了计算颗粒侵蚀的经验公式:

式中:k1,k12和θ0均为常数,θ0为最大损伤碰撞角(°);V1,V2,V3为侵蚀速度参数(m/s);其余参量意义同上。公式中侵蚀率计算分为两部分,式(8)等号右侧第一项为颗粒小角度切削损伤,相当于颗粒对展性材料的破坏机理;第二项为颗粒法向速度对于材料的侵蚀损伤,与速度的4次方成正比,相当于颗粒对脆性材料的破坏机理。由于充分考虑两者的共同作用,该算法能够较为全面的预测颗粒侵蚀结果。但由于针对性较强,经验系数较多,目前Tabakoff侵蚀公式主要适用于铝合金材料、钢质材料以及钛合金等材料。参数取值见表 4[16]。

表4 参数取值Tab.4 Parameter values

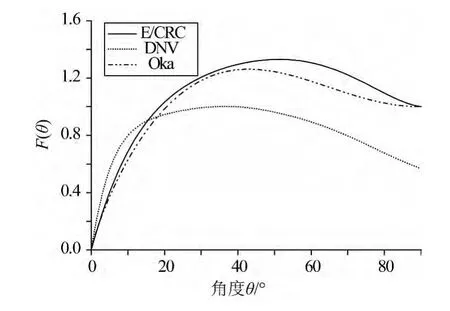

为了体现撞击角度对侵蚀结果的影响,上述侵蚀公式通过实验数据拟合出角度函数F(θ)。E/CRC公式角度函数F(θ)(式(2),(3))为实验数据的简单拟合,通过标准化将F(π/2)值设为1,式中并未区分展性材料与脆性材料的破坏机理。DNV公式角度函数F(θ)(式(5))仅适用于钢质管道的侵蚀计算,且仅体现展性材料的破坏特性[10]。Oka公式角度函数F(θ)(式(7))表达式为两项三角函数乘积形式,第一项为脆性材料破坏效应,即材料塑性变形效应累积;第二项为展性材料破坏效应,即颗粒对材料微切削效应累积。上述三种公式角度函数F(θ)随撞击角的变化规律如图1所示,函数均满足F(0)=0,即0°撞击角下无侵蚀发生。由于DNV公式角度函数只考虑了颗粒对展性材料的破坏效应,因此曲线变化规律相对E/CRC、Oka公式明显不同,其最大侵蚀角为35°左右。E/CRC与DNV公式角度函数变化规律相似,均满足F(π/2)=1,且最大侵蚀角为50°左右(见图1)。Tabakoff公式角度函数F(θ)物理意义与上述公式不一致,这里不做讨论。

图1 函数F(θ)随碰撞角度的变化规律Fig.1 Impact angle function F(θ)

2 管道内颗粒侵蚀分析数值方法

数值方法预测管道内颗粒侵蚀过程主要分为分析流场、颗粒跟踪、计算侵蚀损伤三个部分,网格的划分以及一些重要参数的设置会对数值计算产生较大影响,这里作简要介绍。

2.1 分析流场

通过求解N-S方程组计算连续流体的湍流场,计算中不涉及热量传递,因此不求解能量方程。采用剪切压力传输模型(SST),该模型综合了k-ω模型在近壁区计算的优点和标准k-ε模型在远场计算的优点,将kω模型和标准k-ε模型都乘以一个混合函数后再相加,在近壁处相当于k-ω模型,在远离壁面时自动转换为k-ε 模型。

2.2 颗粒跟踪

颗粒运动方程:

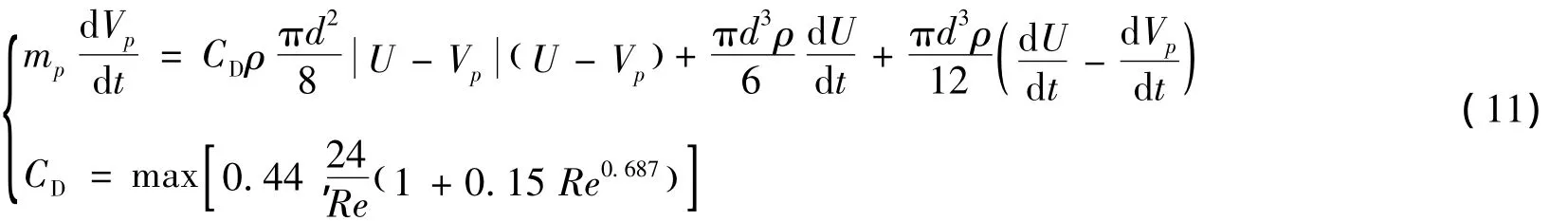

式中:等式右边第一项代表拖曳力;第二项与第三项分别代表压力梯度力与附连流体质量力,当流体密度远小于颗粒密度时可以忽略。方程中U代表流场中相应位置的瞬时速度矢量;ρ为流体密度;Vp为颗粒速度矢量;CD为拖曳力系数;Re为流体雷诺数;其余参量意义同上。事实上,不仅流场会影响颗粒的运动状态,颗粒也会对流场的物理特性、湍流结构等产生影响,因此流场与颗粒间为流固双向耦合过程。由于这里计算模型中颗粒体积浓度非常小,均不足0.1%,因而数值计算忽略颗粒对流场的作用,认为颗粒与流场的作用为单向耦合。

2.3 颗粒反弹模型

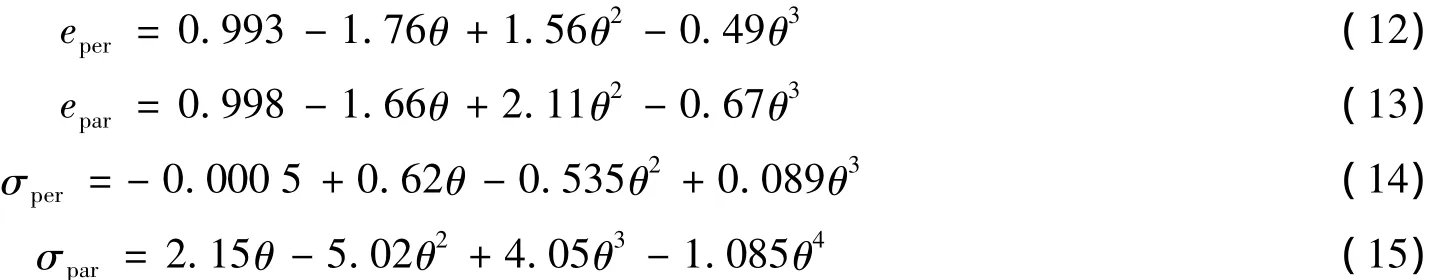

颗粒碰撞后由于能量损失切向和法向速度都将减小,反弹系数e表示碰撞后速度与碰前速度的比值。这里选取Grant和Tabakoff的颗粒随机反弹模型[18],该模型认为由于颗粒对材料的反复捶打致使表面凹凸不平,颗粒反弹成为一个随机过程。反弹系数eper与epar均服从正态分布,均值与标准差按下式计算,下角标per与par分别代表法向与切向,θ为碰撞角度(rad)。

2.4 计算侵蚀损伤

创建用户颗粒程序建立颗粒与壁面的相互作用,自定义颗粒反弹模型与侵蚀模型,调用相应的Fortran子程序将四种侵蚀预测公式导入CFX-pre中进行计算。

2.5 网格划分

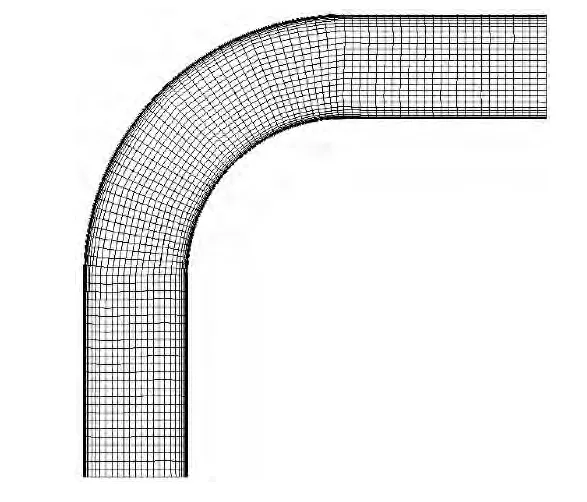

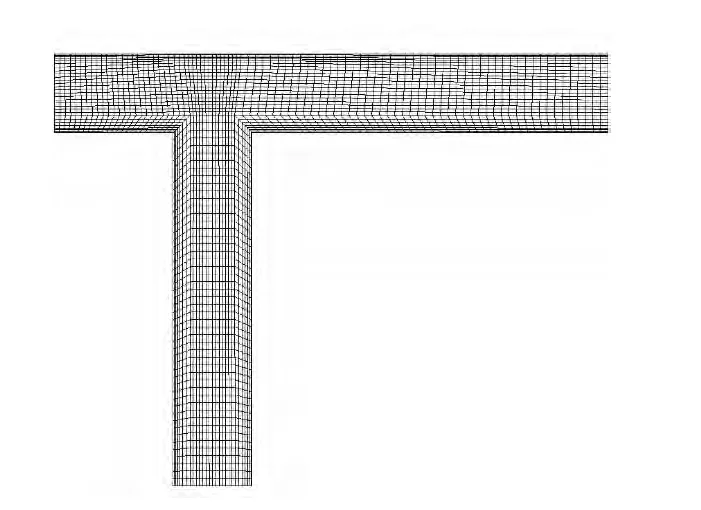

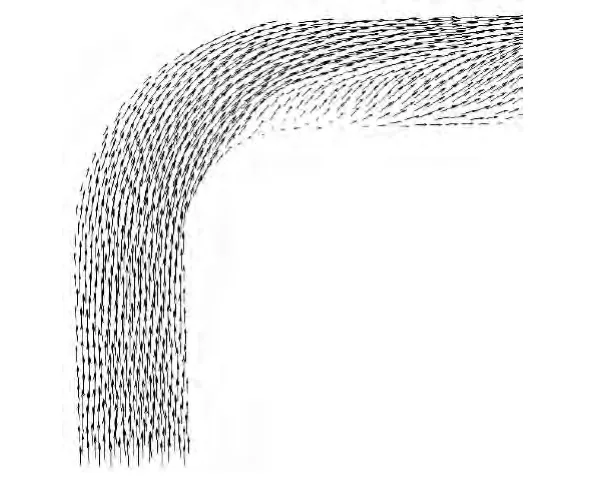

网格形式和质量将对流场结果产生影响,进而影响CFX预测结果。在ICEM中通过分块的方法将几何模型划分为六面体结构化网格(图2),弯头以及T型堵头管断面网格分布如图3、4所示,通过比较不同的网格类型及其计算结果发现,结构网格的节点分布均匀合理,正交性好;计算结果中矢量分布均匀合理(如图5速度矢量图);边界层信息捕捉较好,能够较好的满足计算需要。

图2 管道横截面网格形式Fig.2 Cross-area plane mesh

图3 弯头处断面网格形式Fig.3 Elbow section mesh

图4 T型堵头管断面网格形式Fig.4 Plugged tee section mesh

图5 弯头断面流场速度矢量图Fig.5 Velocity vector of flow field

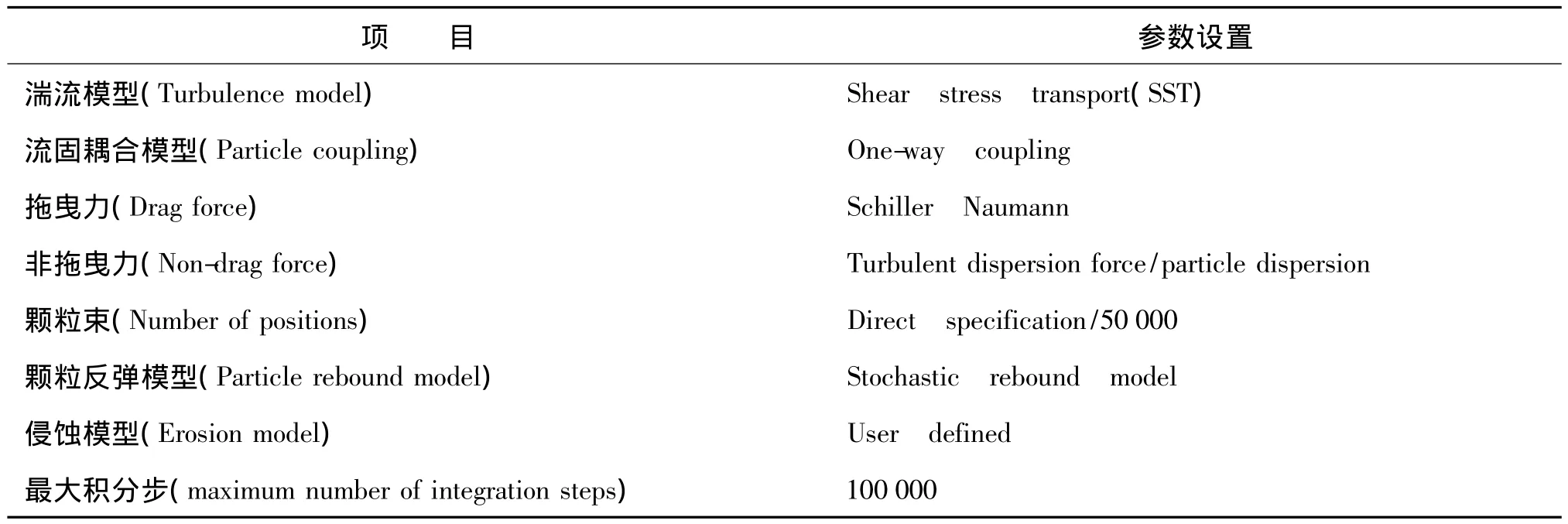

2.6 重要参数的设置

CFX中重要参数设置见表5。其中,非拖曳力项选择湍流耗散力[16],描述颗粒由于紊动效应从高浓度区向低浓度区扩散的过程。对于粒径较小的颗粒,其轨迹易受湍流影响,因此模型中需考虑湍流耗散力的作用。Number of positions代表“颗粒束”。由于跟踪流场中所有颗粒是不现实的,模型中使用“颗粒束”来代替实际中大规模颗粒的运行轨迹,即一部分颗粒沿一束轨迹运动。“颗粒束”越多,轨迹的多样性也就越多,但同时会耗费更多的计算资源,通过分析该值选取50 000。最大积分步[16]用来控制颗粒轨迹在受限循环区的迭代步骤,通过分析该值选取100 000可满足计算要求。

表5 CFX模型参数设置Tab.5 Solution options

3 计算结果与分析

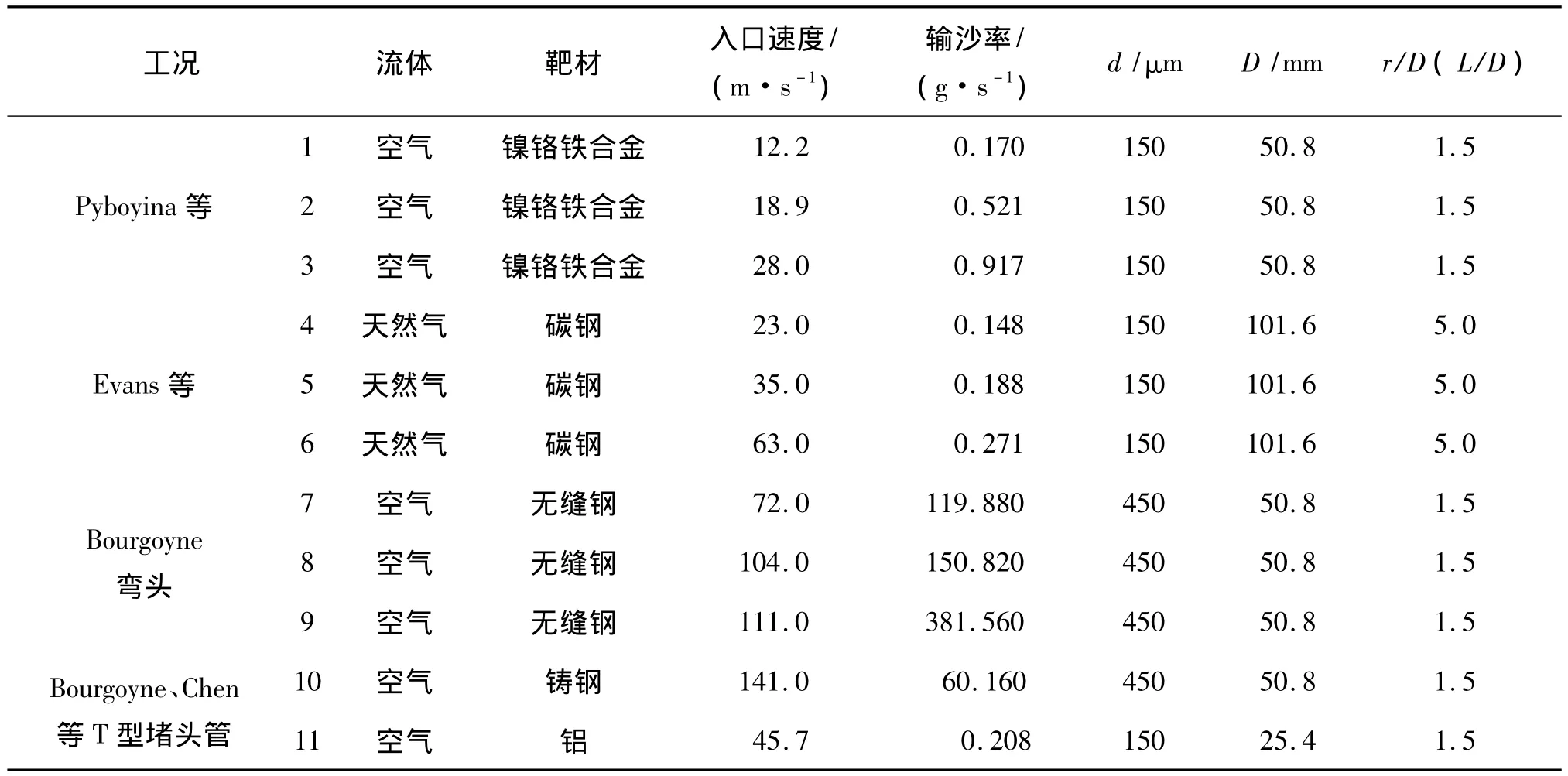

研究者针对管道沙粒侵蚀问题相继开展了大量实验工作,这里基于塔尔萨大学Pyboyina[19]、塔尔萨大学Chen等[20]、英国石油公司Evans等[21]以及路易斯安那州立大学 Bourgoyne[6]开展的实验研究,选取其中11组工况进行分析计算。

3.1 CFX计算结果分析

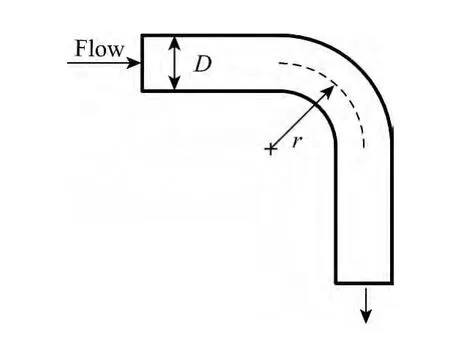

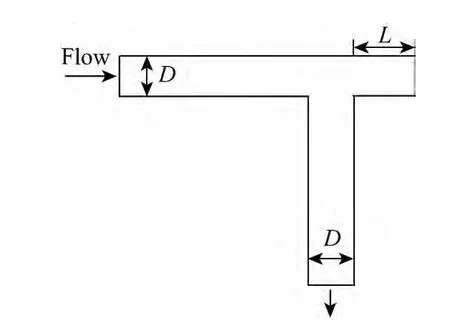

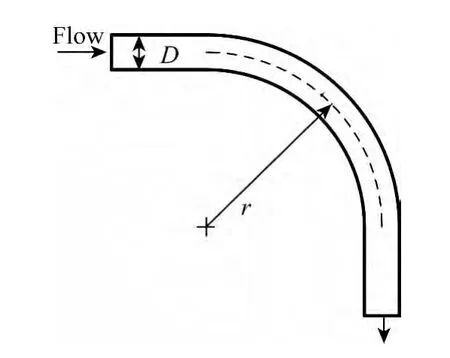

Pyboyina通过实验研究了单相流挟带砂粒冲击靶材及标准弯头(r/D=1.5)的侵蚀结果(图6),使用激光多普勒测速仪测定流体中颗粒的速度,并通过安装在材料表面的敏感电阻探针来测量侵蚀结果。从中选取三组标准弯头工况验证数值结果的精确性。Bourgoyne建立了一套输送系统模型,研究油气输送系统中颗粒对管道部件的破坏效应。实验使用标准弯头(图6)、T型堵头管(图7)和橡胶软管等不同的连接组件,通过超声波测定管道组件厚度损失,对比各种组件的侵蚀结果来评估其抵抗侵蚀的能力。选取其中三组单相输气弯头以及一组T型堵头管数据验证数值结果的精确性。Evans等研究了侵蚀腐蚀抑制剂在高速输气管道中的效果以及侵蚀腐蚀协同作用下三种不同材料的最大侵蚀率上限,弯头规格r/D=5(图8),管道中通入挟带砂粒的高压天然气,通过敏感电阻探针来测量侵蚀结果。实验中由于涉及到化学腐蚀,选取未经化学处理且表面干燥的三组碳钢弯头进行计算。Chen等通过实验研究了标准弯头和T型堵头管不同部位的颗粒侵蚀效应,采用精度更高的表面光度仪通过刻划基准面来标定实验前后的试件轮廓,以此计算管壁材料的厚度损失,进而评估标准弯头和T型堵头管不同部位的侵蚀结果,选取其中一组铝质T型堵头管实验数据进行计算。

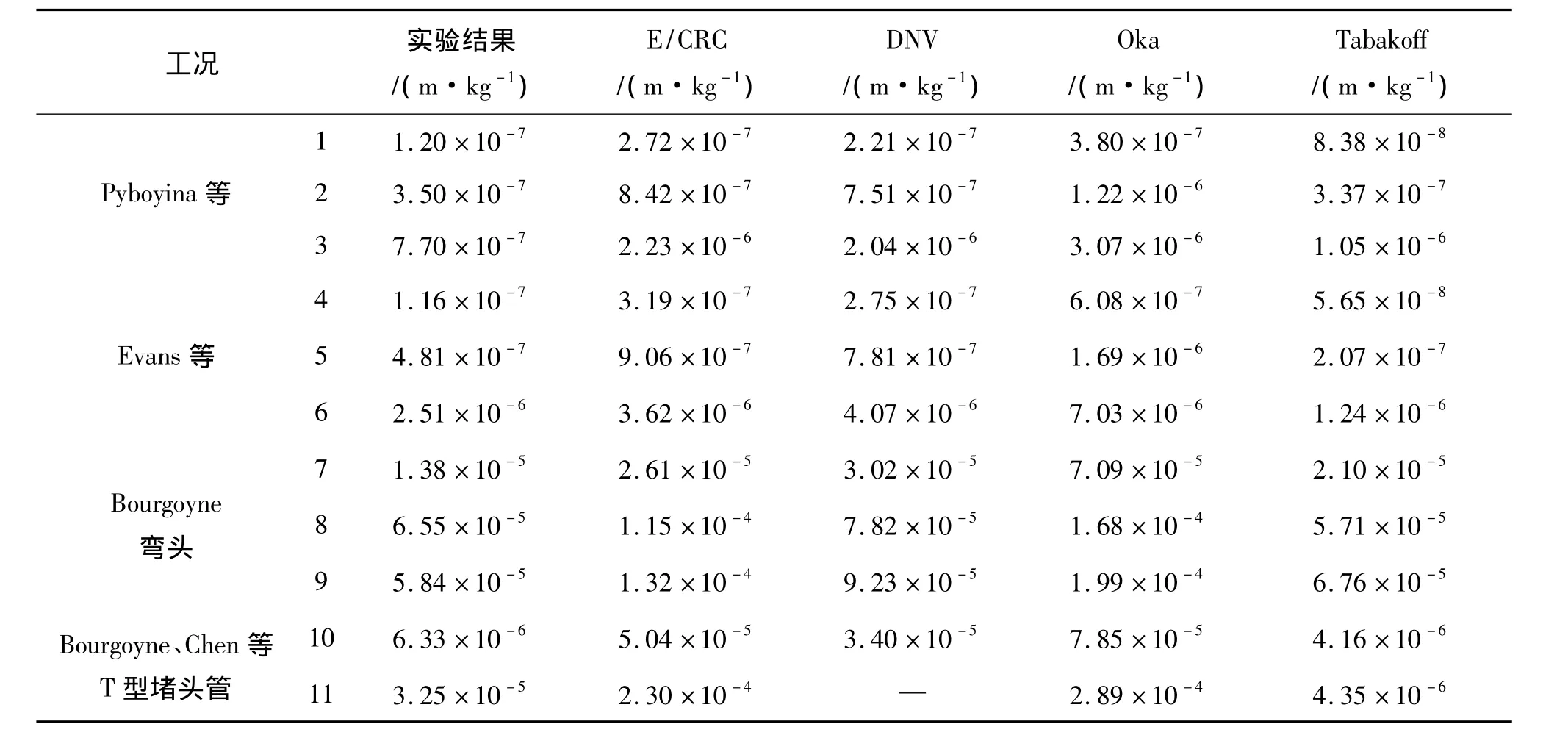

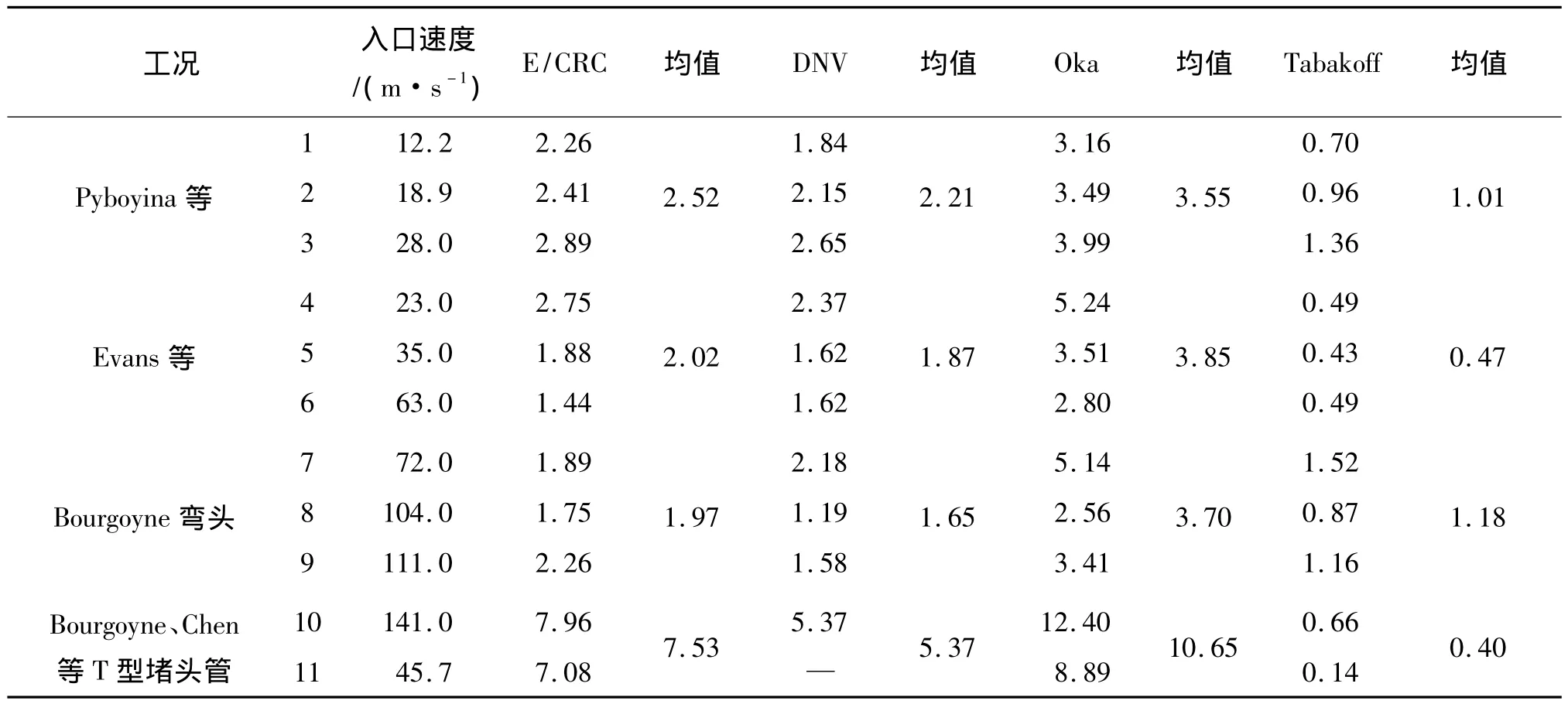

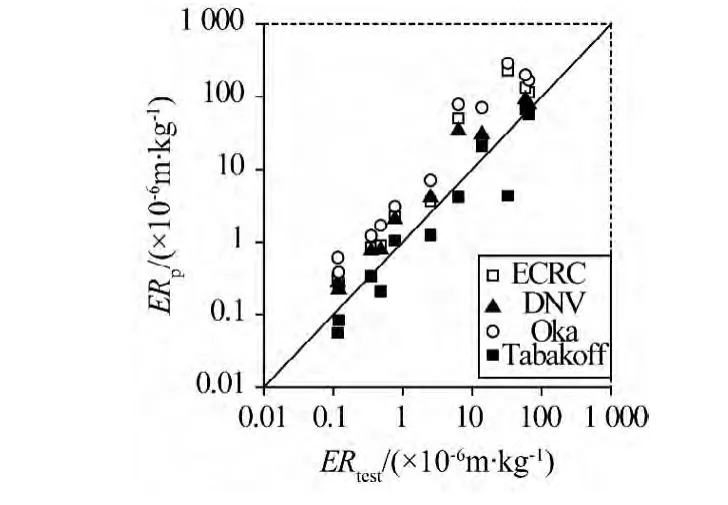

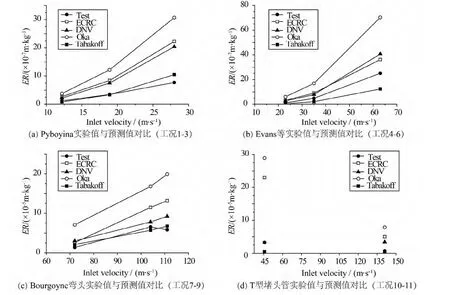

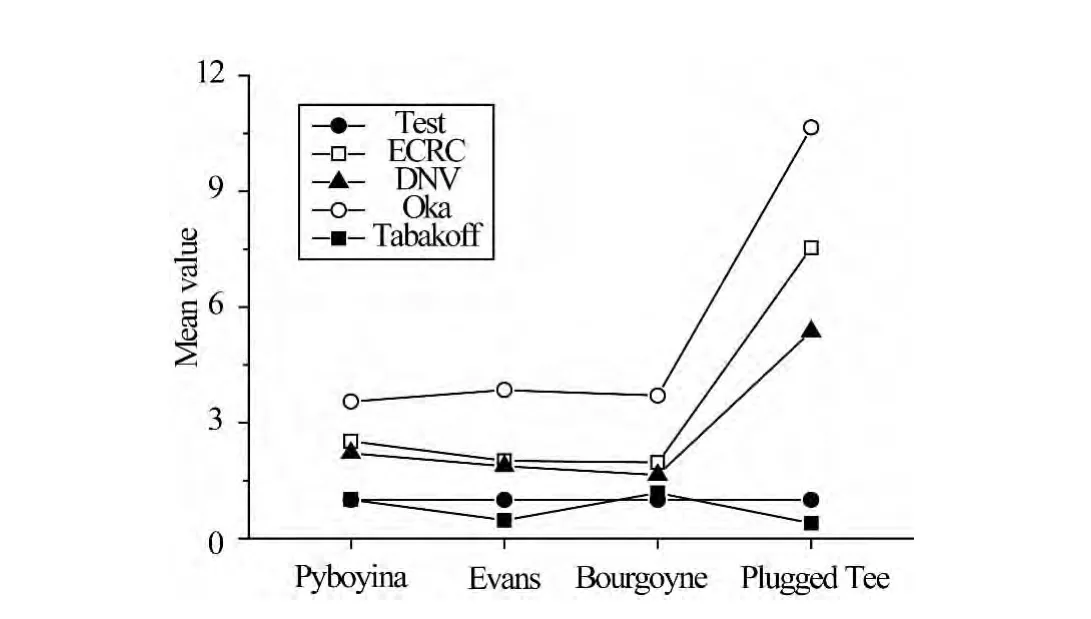

计算上述11组工况的管道颗粒侵蚀结果,所有工况详细参数见表6;各侵蚀公式数值结果及实验结果见表7;图9为实验结果与模型计算结果的对比,图中横轴表示实验结果ERtest,纵轴代表相应模型的预测结果ERp;四组典型实验结果与其对应的各侵蚀公式的数值结果以折线图的形式分别列于图10;数值结果与实验结果比值见表8;图11以折线图的形式体现均值的变化规律。

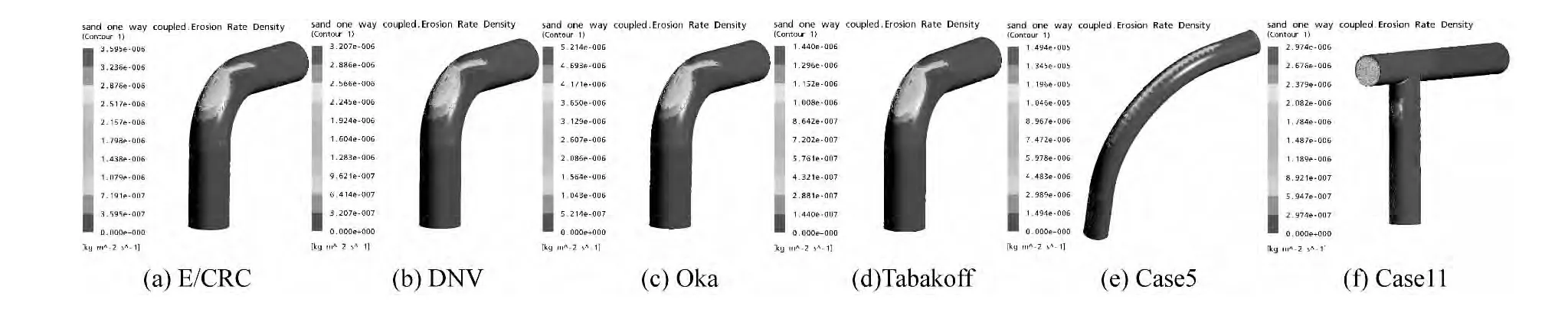

CFX计算得到的侵蚀分布如图12所示,工况2四种侵蚀公式的计算结果如图(a)、(b)、(c)、(d)所示,由于颗粒对管壁多次碰撞,气体携带砂粒冲击管壁的侵蚀剖面呈“天线”状分布在弯头处;工况5(e)中侵蚀分布呈现出“鳞屑”状,反映了密度较大的流体对砂粒较强的牵引作用。T型堵头管(f)的侵蚀分布中,大量颗粒直接撞击作用导致最大侵蚀率出现在堵头区。

图6 标准弯头(r/D=1.5)简图Fig.6 Sketch of standard elbow(r/D=1.5)

图7 T型堵头管(r/D=1.5)简图Fig.7 Sketch of plugged tee(L/D=1.5)

图8 Evans实验弯头(r/D=5)简图Fig.8 Sketch of elbow adopted by Evans(r/D=5)

表6 实验工况Tab.6 Test cases

表7 数值计算结果Tab.7 Predicted results of numerical simulation

表8 数值结果与实验结果比值Tab.8 Ratios of predicted values and experimental data

图9 模型预测值与实验数据的对比Fig.9 Comparison between the predicted values and the experimental data

图10 几种工况下实验值与预测值比较Fig.10 Comparison between the predicted values and the experimental data

图11 模型计算结果的平均偏差Fig.11 Average deviations of the predicted results

图12 CFX模拟侵蚀分布Fig.12 Erosion pattern predicted by CFX

文中选取的11组工况中,流体入口速度、靶材特性、输沙率、颗粒粒径以及管道几何特性等物理量均有明显变化,呈现出较好的多样性。通过CFX预测结果与实验数据的对比可知:①对于弯头侵蚀,Tabakoff公式预测结果精度最高;②DNV公式和E/CRC公式计算弯头也具有较好的精度,随着流体速度的增加,其计算精度逐渐增加;③虽然Oka公式考虑了诸多影响颗粒侵蚀结果的因素,但预测精度相对其他公式较差;④E/CRC、DNV、Oka公式对于T型堵头管部件的预测值均明显大于实验值,而Tabakoff公式预测值明显小于实验值。

3.2 结论分析

Tabakoff公式与其他公式最大区别在于对材料塑性破坏与脆性破坏使用了不同的速度碰撞指数,将破坏过程的两种不同机理加以区分[15]。塑性破坏过程即颗粒对材料的切削损伤,直接与颗粒切向动能有关。而脆性破坏包括材料捶打、疲劳、脱落过程,与颗粒碰撞法向速度四次方相关。由于综合分析了塑性与脆性破坏过程,使颗粒冲击靶材造成损伤这一过程具有更明晰的物理意义,因此该公式相对其他公式展示了较高的精度。

E/CRC公式没有考虑颗粒粒径对于侵蚀率的影响,根据实验结果引入了颗粒形状系数这一重要参数,而其余公式均未考虑此因素的影响。研究者通过扫描电子显微镜测试结果表明,粒径较小的颗粒具有较大的颗粒形状系数,因而侵蚀率较大。DNV公式未考虑颗粒粒径以及材料硬度等因素,Oka公式表明颗粒粒径与侵蚀率关系为正相关,这与E/CRC公式对于侵蚀率的预测规律相悖[12]。显然,侵蚀率的结果应兼故颗粒形状系数与颗粒粒径的共同作用,因此以上三种侵蚀公式均不能较为完善地预测侵蚀率的结果。

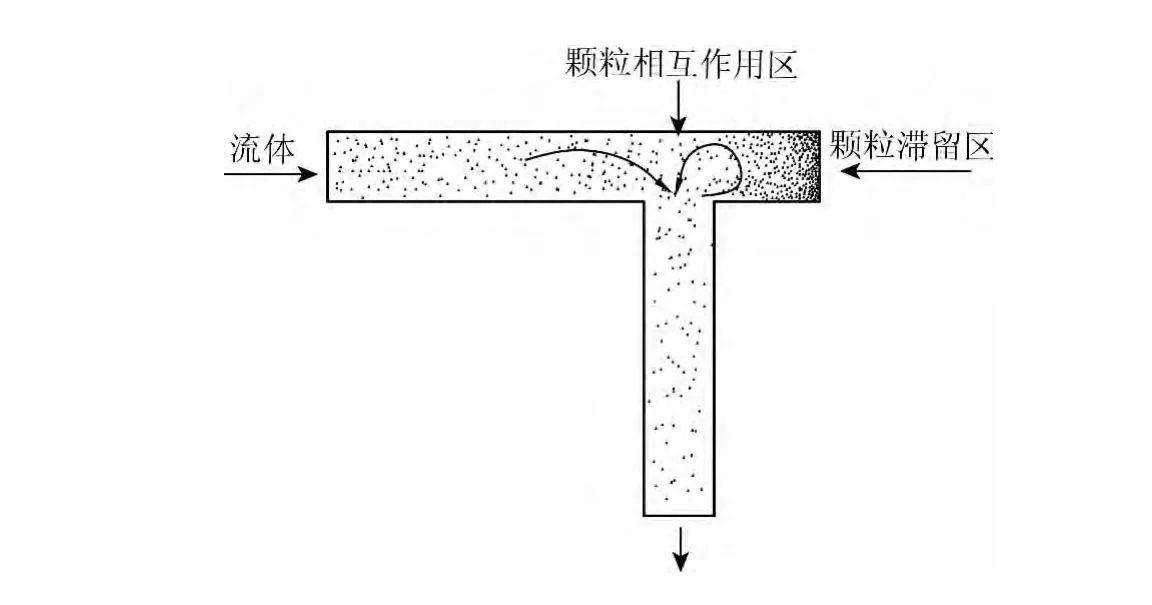

T型堵头管中流场结构非常复杂,一部分颗粒将“滞留”在堵头区,对堵头区壁面形成了保护,而且在两管交界处,从堵头区流出的颗粒与入口流入的颗粒存在对撞消能的过程,颗粒撞击管壁的数目与速度均会降低(图13)。T型堵头管中颗粒间的相互作用十分复杂,CFX还不能精确模拟此过程,预测结果明显偏高。当输沙率较高时,应该充分考虑颗粒间相互作用的影响。

T型堵头管中Tabakoff公式预测值均明显小于实验值,铝质T型堵头管的预测值仅为实验值的1/10左右。Tabakoff计算砂粒与铝质材料的侵蚀公式来源于砂粒冲击2024高强度铝合金的物理实验,但CFX建议参数并未明确指出铝质材料类型[16],这些参数实际上仅适用于2024铝合金,因而对于Chen等实验的纯铝材管道,模型预测值明显偏小。

图13 T型堵头管颗粒滞留区以及管道交界处颗粒相互作用示意Fig.13 Schematic of particle retention in plug section and particle interaction at pipe intersection area

4 结语

对现有四种经典侵蚀公式进行了综合评价,结合数值分析方法计算弯头及T型堵头管的颗粒侵蚀结果。通过预测结果与实验数据的对比,分析比较了各种侵蚀公式的精度及适用性。

1)对于弯头的模拟,各侵蚀公式预测结果与实验结果基本吻合良好,其中Tabakoff公式具有最优越的预测精度;E/CRC公式和DNV预测公式也有较高的精度,在高流速条件下精度更佳;Oka公式考虑诸多侵蚀因素,但预测精度一般。

2)T型堵头管中,E/CRC、DNV、Oka侵蚀公式预测结果均偏大,由于实际流动中T型堵头管堵头区内部的颗粒滞留将对堵头尾端形成保护,两管垂直交界处的颗粒相互作用也会降低颗粒撞击管壁材料的速度和数量,数值方法尚不能反映上述机理。

3)Tabakoff侵蚀公式在T型堵头管中预测值明显低于实验值,铝制管道仅为实验值的1/10左右。其铝质材料侵蚀公式参数仅适用于2024铝合金,该材料为高强度硬铝,CFX建议的铝质材料参数取值不准确。

4)CFX对T型堵头管颗粒运动规律的预测亟待进一步提升,如何解决颗粒间相互作用是问题的关键,因此需要通过提取相应实验数据以及对T型堵头管流场的多方面研究来建立一种适用于T型堵头管复杂流场的经验模型,并结合实验研究来验证其精度以及适用范围,实现对T型堵头管复杂流场较为准确的模拟。

[1] Davalath J,Hurtado M,Keig R.Flow assurance management for Bijupira and Salema field development[C]//Proceedings of the 34thAnnual Offshore Technology Conference.Houston:[s.n.],2002:OTC14052.

[2] Barton N A.Erosion in Elbows Hydrocarbon Production Systems:Review documents[R].Glasgow:Health and Safety Executive,2003:Report No.115.

[3] 张 日,刘海笑.流动保障中管道的颗粒侵蚀分析[J].海洋工程,2012,30(4):10-20.(ZHANG Ri,LIU Hai-xiao.Solid partical erosion analysis of pipelines in flow assurance[J].The Ocean Engineering,2012,30(4):10-20.(in Chinese))

[4] Salama M M,Venkatesh E S.Evaluation of API RP 14E erosional velocity limitations for offshore gas wells[C]//Proceedings of the 5thAnnual Offshore Technology Conference.Houston:[s.n.],1983:OTC4485.

[5] Salama M M.An alternative to API 14E erosional velocity limits for sand-laden fluids[C]//Proceedings of the 30thAnnual Offshore Technology Conference.Houston:[s.n.],1998:OTC8898.

[6] Bourgoyne A T.Experimental study of erosion in diverter systems due to sand production[C]//Proceedings of the SPE/IADC Drilling Conference.New Orleans:[s.n.],1989:807-816.

[7] Malaury B S.Generalization of API RP 14E for erosive service in multiphase production[C]//Proceedings of the SPE Annual Technical Conference and Exhibition.Houston:[s.n.],1999:201-210.

[8] Mclaury B S,Shirazi S A,Shadley J R,et al.Generalization of the API RP14E guideline for erosive Services[J].Journal of Petroleum Technology,1995,47(8):693-698.

[9] Mclaury B S,Shirazi S A,Shadley J R,et al.Solid particle erosion in long radius elbows and straight pipes[C]//Proceedings of the SPE Annual Technical Conference and Exhibition.San Antonio:[s.n.],1997:977-986.

[10] DNV RP-O501,Erosive Wear in Piping Systems[S].1996.

[11] Bellman R,Levy A.Erosion mechanism in ductile metals[J].Wear,1981,70:1-28.

[12]Zhang Y,Reuterfors E P,Mclaury B S,et al.Comparison of computed and measured particle velocities and erosion in water and air flows[J].Wear,2007,263:330-338.

[13] Oka Y I,Okamura K,Yoshida T.Practical estimation of erosion damage caused by solid particle impact.Part 1:effects of impact parameters on a predictive equation[J].Wear,2005,259:95-101.

[14] Oka Y I,Yoshida T.Practical estimation of erosion damage caused by solid particle impact.Part 2:mechanical properties of materials directly associated with erosion damage[J].Wear,2005,259:102-109.

[15] Grant G,Tabakoff W.An Experimental Investigation of the Erosive Characteristics of 2024 Aluminum Alloy[R].USA:University of Cincinnati,1973:Report No.73-37.

[16] ANSYS Canada Ltd,ANSYS CFX-Solver Modelling Guide[S].2005.

[17] ANSYS Canada Ltd,ANSYS CFX-Solver Theory Guide[S].2005.

[18] Grant G,Tabakoff W.Erosion prediction in turbomachinery resulting from environmental solid particles[J].Journal of Aircraft,1975,12(5):471-478.

[19] Pyboyina.Experimental investigation and computational fluid dynamics simulations of erosion on electrical resistance probes[D].USA:University of Tulsa,2006.

[20] Chen X,Mclaury B S,Shirazi S A.Application and experimental validation of a computational fluid dynamics(CFD)-based erosion prediction model in elbows and plugged tees[J].Computer and Fluids,2004,33(10):1251-1272.

[21] Evans T N,Sun Y,Babaian-Kibala E,et al.Studies of inhibition and monitoring of metal loss in gas systems containing solids[C]//Corrosion 2004.New Orleans:NACE International,2004:Paper No.04362.