排料罐的失效分析及结构优化

许紫洋 王学生 范强强 王建甫

(华东理工大学机械与动力工程学院)

0 引言

排料罐作为一种常见的过程设备,广泛应用于化工生产中。由于进料过程并不连续,所以排料罐内部受到周期性变化载荷的作用。在实际生产过程中,排料罐经常发生疲劳失效,对生产造成了极大影响,尤其当物料为易燃易爆或有毒物质时,可能引发重大安全事故。因此,对排料罐结构进行改进,对于节约成本和保障安全生产都具有很重要的实际意义。

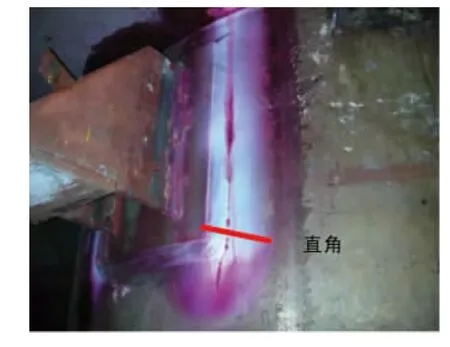

某石化生产线中的聚乙烯排料罐在设计寿命内发生了失效。通过渗透检测发现,支座垫板焊缝处的筒体已经裂透,具体失效形式如图1、图2所示。

对该部位的结构进行分析后发现,如图1所示,设备的支座垫板没有设置圆角,而根据JB/T 4712[1]中对耳式支座的规定,该设备的支座垫板应设置圆角。又如图2所示,右侧焊缝的焊角高度未达到支座垫板厚度,且明显比其余焊缝低。

因此,初步判断引起失效的原因为: (1)耳式支座垫板未设置圆角,造成该处不连续性增大,应力条件恶化; (2)焊缝质量不过关,削弱了焊缝强度,造成应力分布不均。

图1 右侧焊缝

图2 筒体内侧

本文以该排料罐的失效事件为例,利用ANSYS软件对其应力分布进行模拟,发现了应力导致失效的可能性。对比数值模拟结果与实际情况,提出了两种可行的改进措施,并对提出的措施进行了有限元分析。

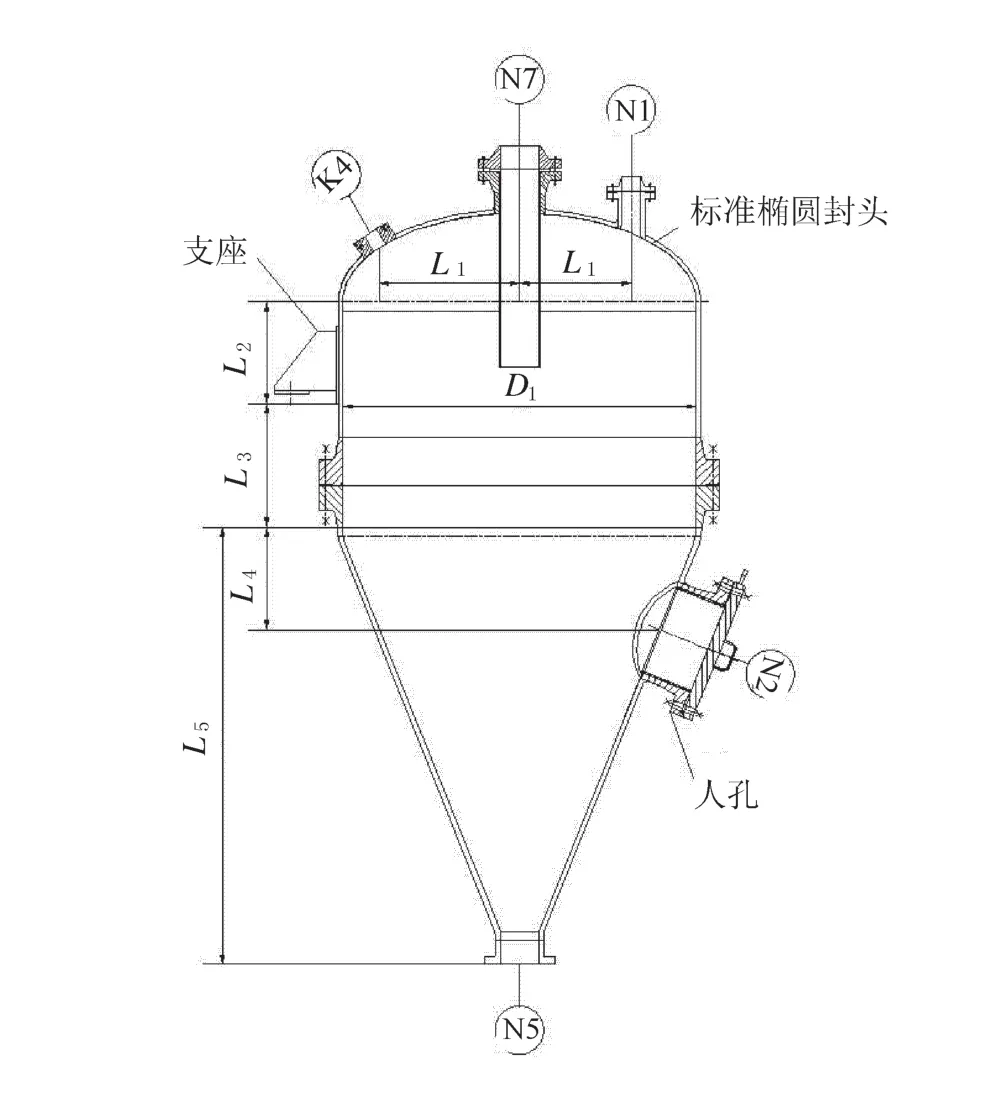

1 设计参数

排料罐结构如图3所示,其中N1、N7为接管法兰,K4为凸缘。设计依据参照TSG R0004—2009和JB/T 4732—1995[2-3]。设计参数如表1所示。

2 有限元建模

利用ANSYS软件模拟失效部位的应力分布,验证可能的失效原因。

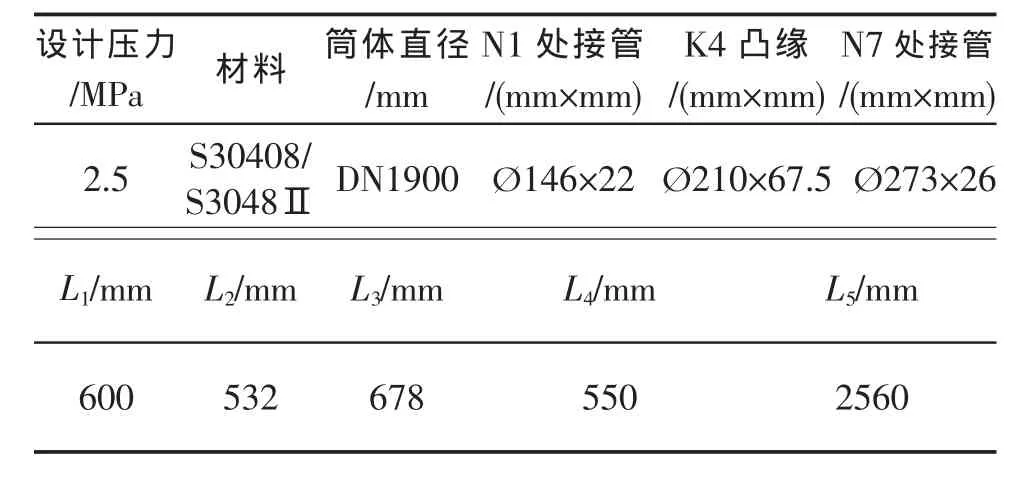

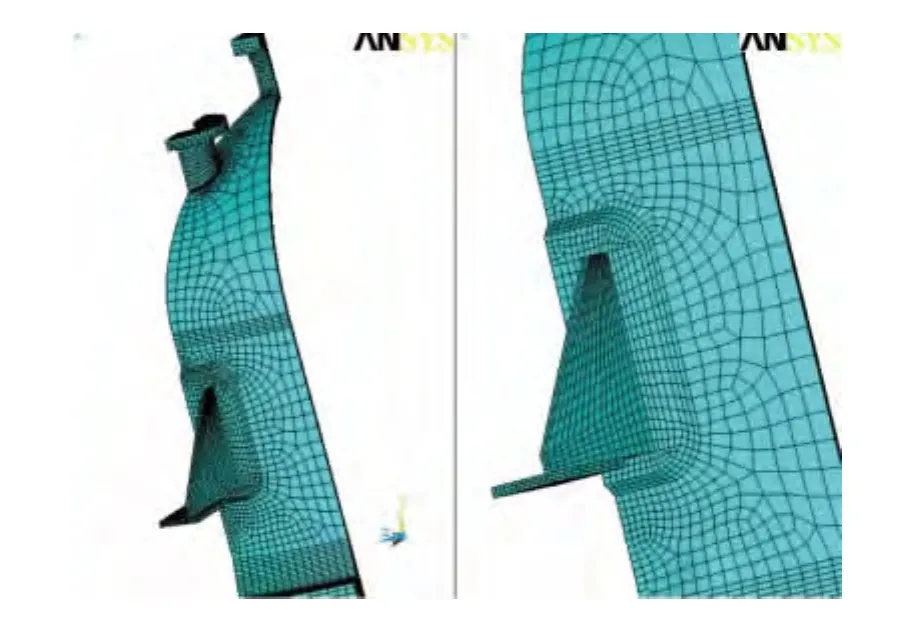

2.1 单元的选择与建模

根据设计参数,利用ANSYS[4]建立设备模型。针对设备的结构特点,单元全部采用带有中节点的20节点三维等参元Solid 95进行建模。

图3 排料罐总体结构

表1 计算模型的主要几何尺寸

由于设备失效发生在耳式支座与筒体连接处,因此只对设备上部进行建模分析。为了避免对螺栓和垫片进行建模和设置,采取简化计算。本文依据Waters法[5]的力学模型,利用GB 150中的计算公式,得到各法兰和凸缘的螺栓力、垫片力,并将这些力施加在相应位置。

根据设备结构和载荷的特点,在忽略重力和封头接管位置影响的条件下进行建模。由于设备具有对称性,故取设备的1/8建立几何模型,如图4所示。通过验证,模型的网格数量足够,计算精度满足要求。

2.2 模型的边界条件

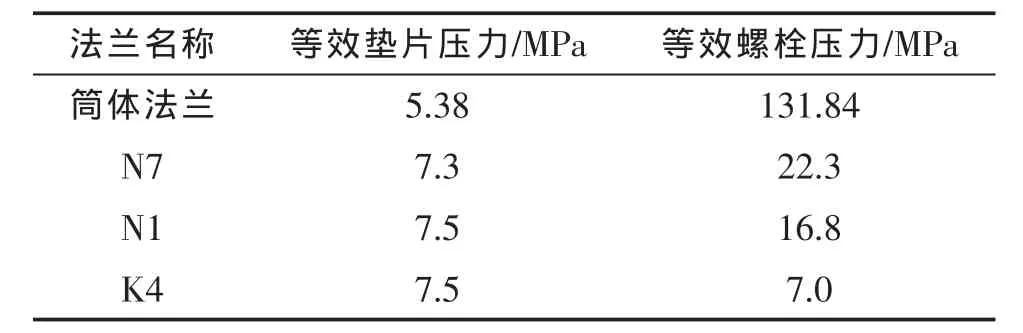

利用GB 150.3中的有关公式,可求得操作工况下作用在法兰上的垫片力和螺栓力。将有关作用力除以相应的作用面积即可得到应力,如表2所示。

施加如下位移边界条件 (对于有限元模型,筒体的轴向为Y轴,横向为X轴,另一垂直横向为Z轴):

图4 “四支座-垫板为直角”结构的有限元模型

表2 施加在法兰上的载荷

(1)在1/8和1/16有限元模型的两个剖切面上施加对称面约束,则模型在X和Z方向上没有刚性位移。

(2)在耳式支座底板上施加轴向固定约束,则模型在Y向没有刚性约束。

3 结果分析

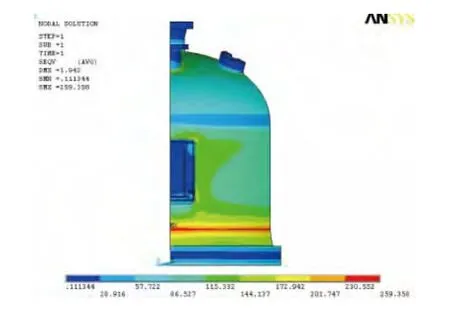

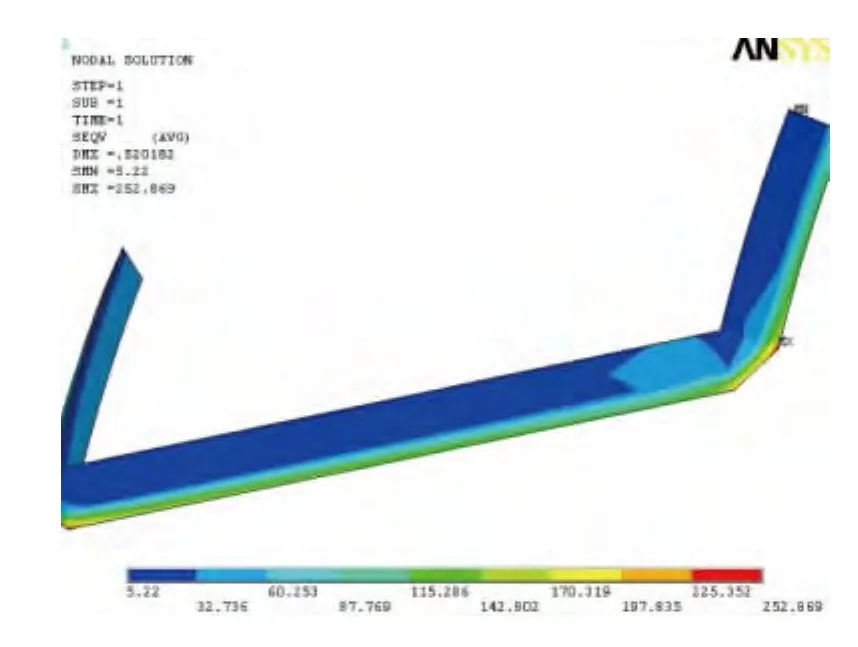

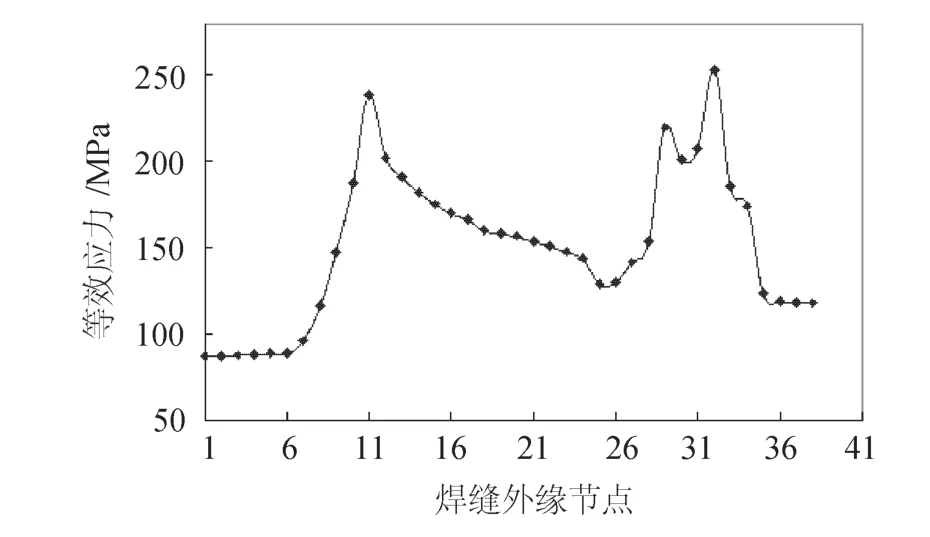

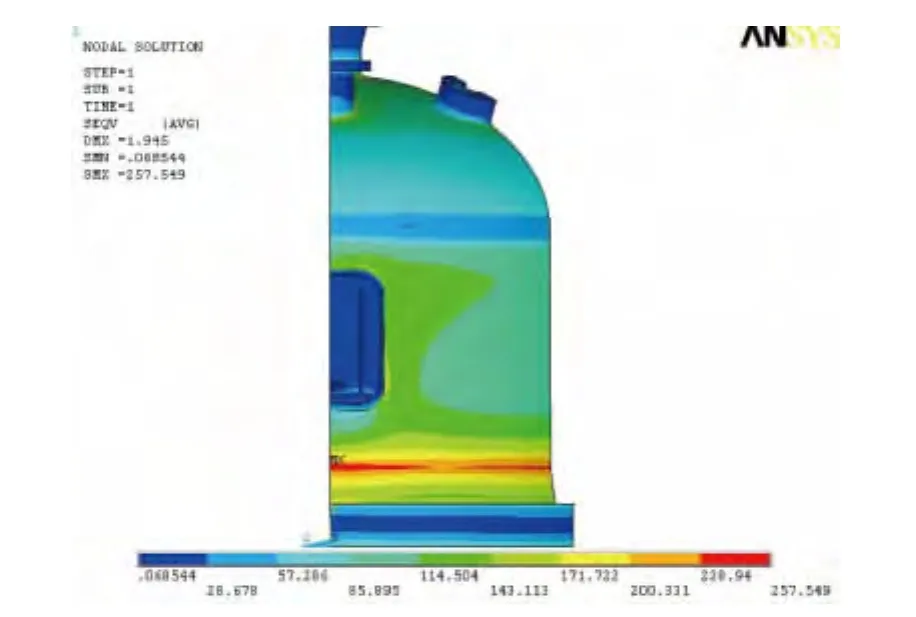

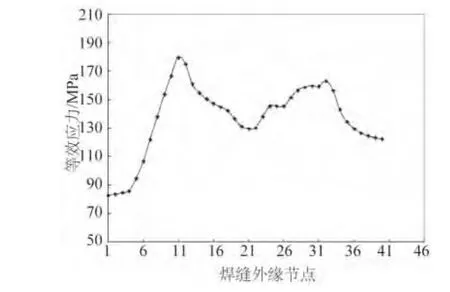

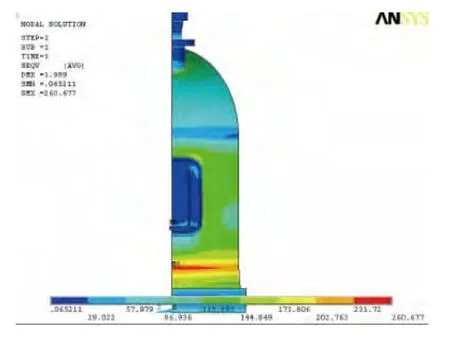

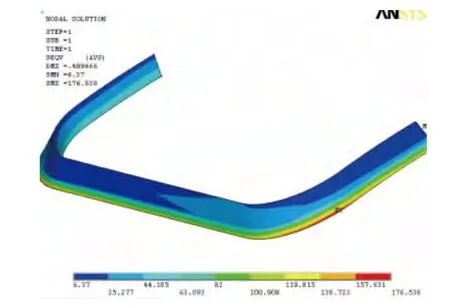

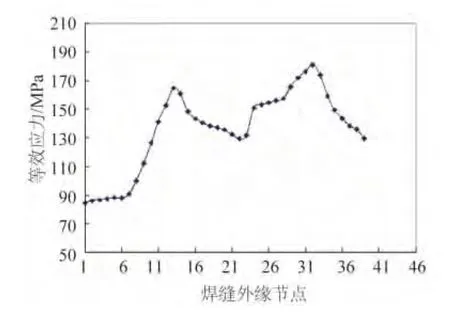

从图5可以看出,法兰与筒体的连接部位以及焊缝处应力较大。图6为焊缝部位的应力分布,可以看出焊缝处最大应力为252.869 MPa。图7为焊缝外缘的应力分布曲线,该曲线上所有节点的应力平均值为130.46 MPa。焊缝处受到的应力很高,而未设置圆角加剧了该处的几何不连续性,造成了应力条件恶化。若焊缝质量达不到相应要求,则当工作载荷为交变载荷时,该处很容易发生失效。上述分析验证了本文引言中判断的失效原因。

图5 总体应力分布

图6 焊缝应力分布

图7 焊缝外缘应力

4 改进措施及有限元验证

4.1 耳式支座垫板设置圆角

在支座垫板上设置圆角,可以改善焊缝处的应力分布。改进后设备的有限元模型如图8所示。

图8 垫板圆角结构的有限元模型

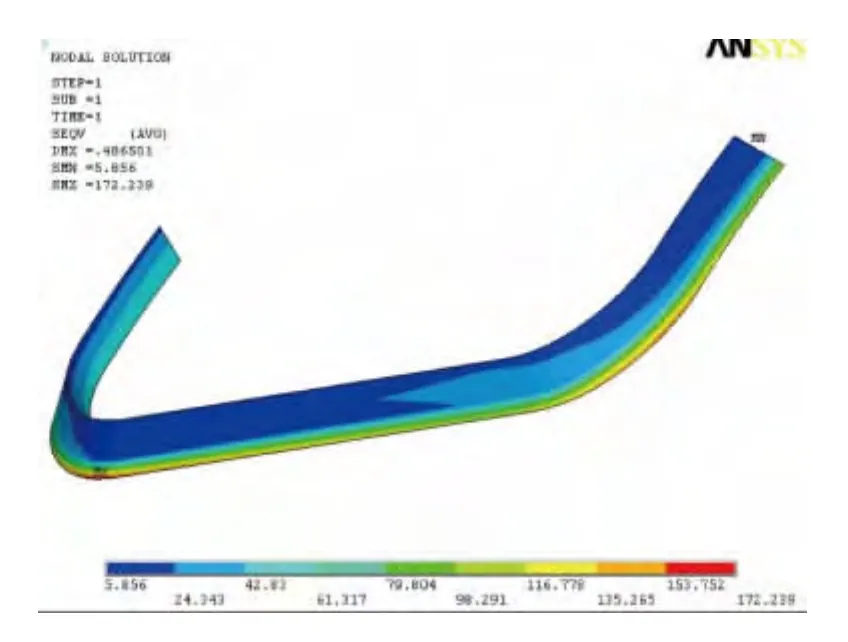

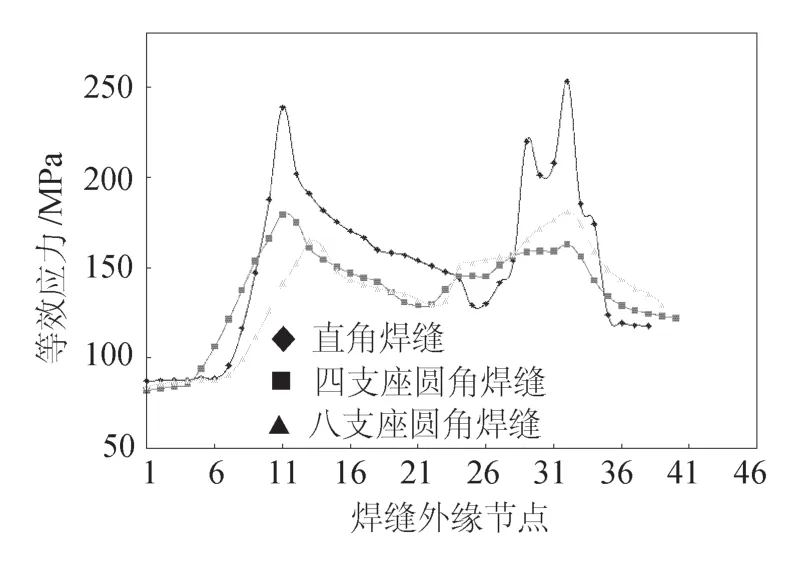

图9为支座垫板设置圆角后设备总体的应力分布情况。图10为焊缝部位的应力分布,从中可以看出,焊缝的最大应力为172.24 MPa,比原设计方案的应力最大值减小约31.9%。由于设置了圆角,该处几何不连续性降低,提高了焊缝的强度,从而使应力分布情况得到很大改善。

图9 垫板圆角结构的总体应力

图10 垫板圆角结构焊缝应力分布

图11为焊缝外缘的应力分布曲线,该曲线上所有节点的应力平均值为130.7 MPa。

图11 垫板圆角结构焊缝外缘应力

4.2 增加耳式支座数量

在支座垫板上设置圆角的同时,通过增加支座数量可以进一步降低应力集中的程度。改进后设备的有限元模型如图12所示。

图12 “八支座-垫板圆角”结构的有限元模型

图13 “八支座-垫板圆角”结构总体受力

图14 “八支座-垫板圆角”结构焊缝应力

图13为对称设置八个耳式支座后设备的总体应力分布情况。图14为焊缝部位的应力分布,从图中可以看到,焊缝受到的最大应力为176.56 MPa,比原设计方案的应力最大值减小约30.2%。本方案中,在垫板设置圆角的基础上增加了支座的个数,设备和焊缝强度得到了提高,应力分布情况得到很大改善。

图15为焊缝外缘的应力分布曲线,该曲线上所有节点的应力平均值为133.66 MPa。

图15 “八支座-垫板圆角”结构焊缝外缘应力

图16 三种结构下焊缝应力的比较

图16为三种结构下焊缝应力的对比。由图16可以看出,“四支座-垫板设置圆角”以及 “八支座-垫板设置圆角”结构的焊缝应力要远比垫板为直角的结构低。因此,改进后的结构能够大幅度降低焊缝处的局部应力,并提高设备使用寿命。

5 应用效果与结论

改进后的设备已经应用到化工生产中,且在稳定性及疲劳强度方面得到了很大改善。因此,本文有以下结论:

(1)支座垫板是否设置圆角对焊缝的强度有很大影响。设计制造时,应严格按照JB 4712中的要求对支座垫板设置圆角。如果不设置圆角,则将增加焊接部位的几何不连续性,削弱焊缝的强度。

(2)焊缝质量直接影响连接部位的强度。焊缝的尺寸一定要按照设计要求,焊接时要保证焊缝质量,否则将会降低设备的使用寿命。

(3)适当地增加支座数量,可以增加结构的强度,降低各支座受到的载荷。

(4)对于此类问题,在进行建模时可在支座垫板与筒体间设置一定的间隙,并进行接触设置,以更符合实际状况。

[1] JB/T 4712—2007.容器支座[S] .北京:新华出版社,2007.

[2] TSGR0004—2009.固定式压力容器安全技术监察规程[S] .北京:新华出版社,2009.

[3] JB/T 4732—1995.钢制压力容器——分析设计标准(2005年确认)[S] .北京:中国建筑工业出版社,2006.

[4] 余伟炜,高炳军.ANSYS在机械与化工装备中的应用[M] .第2版.北京:中国水利水电出版社,2007.

[5] 王志文,蔡仁良.化工容器设计 [M] .第3版.北京:化学工业出版社,2011.