HVAF WC-Co-Cr 涂层的研究和表征以及与电镀硬质铬涂层的对比

K. Bobzin,N. Kopp,T. Warda,M. Schäfer,A. Verstak

(1. 亚琛大学表面工程研究所,德国;2.加利福尼亚州贝尼西亚市Kermetico公司,美国)

HVAF系统常用于沉积金属或金属碳化物涂层。该工艺与HVOF非常相似。如采用常规的喷涂粉末进行涂层制备,粒子速度可达1000米/秒[1]。HVAF系统以空气和丙烷作为燃料。因此,火焰温度低于2300K。由于相对较低的火焰温度和高的喷涂速度,所得涂层中的氧含量非常低。此外,碳化物的热分解倾向也很低[3]。热喷涂系统分类的最重要依据就是根据该系统中粒子的速度和温度。HVAF技术填补了传统的HVOF热喷涂系统和冷喷涂系统之间的空档。

WC涂层常用于耐磨减磨用途[5],常以Co为粘结基础相。为了得到更好的防腐蚀作用,铬被添加到钴基体中形成钴铬合金。在本研究中,采用以上提到的HVAF方法制备了WC-Co-Cr 涂层,对涂层的耐腐蚀性能进行了研究,并与镀硬铬涂层进行了比较。

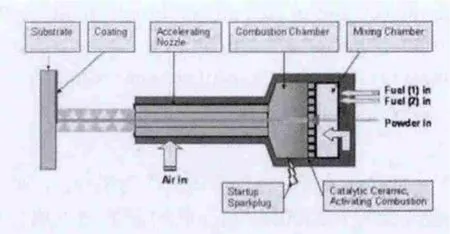

1 HVAF枪

本研究中,对Kermetico AcuKote HVAF 涂层进行了研究,喷涂系统的操作示意图如图1所示。该系统以空气和气体丙烷作为燃料。空气在进入燃烧腔室之前,用于冷却腔室和加速喷嘴,从而不需增加水冷系统了。空气和丙烷在混合室掺杂,然后将混合物通过燃烧腔后端的催化陶瓷,点火后,该催化陶瓷加热到混合物的燃点以上,在燃烧室内形成持续燃烧的状态,气态燃烧产物输送到加速喷嘴,在异形喷嘴(拉瓦尔型喷嘴)处达到超音速。雾状粉体颗粒同轴喷射到燃烧室,粉体在那里被加热。然后颗粒被输送至喷嘴,并在喷嘴处获得加速。这一过程发生在气体压力高、热传导率很高的环境下,对喷涂粉体的加热作用是非常有效的。腔室直径的增大(对应更低的气体速度)以及腔室长度的增加,可以为粒子停留在较为温和的环境下加热提供更长的时间,其优势在于可以使HVAF获得高的喷射率。另一个优点是,喷嘴的直径为喷雾粒子气流直径的几倍,这最大限度地减少了喷嘴壁的影响,从而允许选择长喷嘴来加速粒子,以使加速粒子几乎达到与气体一致的速度[1]。

图1 Kermetico AcuKote HVAF喷枪操作原理示意图[1]Fig.1 Schematic operating mode of the Kermetico AcuKote HVAF spray gun[1]

氮气用来作送粉气体,少量氢气注入送粉气中用以提高气体导热作用。因此,可控的氢气注入增加了喷涂粒子的加热渠道。高温送粉器用来传送喷涂粉末到喷枪。

2 喷涂粉末

采用市售的Starck公司生产WC-Co-Cr粉末作为喷涂粉末。粉末成分见表

表1 WC-Co-Cr喷涂粉末化学成分组成Table 1 Chemical composition of the spray powder WC-Co-Cr/ %

所采用的团聚烧结粉末粒度是-30+5μm,图2展示了WC-Co-Cr粉末的截面形貌。粉末主要以球形为主。WC晶粒尺寸大约为1μm,碳化物均匀的弥散在Co-Cr基相当中。与WC-Co喷涂粉末相比,Cr的添加带来更好的抗腐蚀性能和耐磨损性能。通常,这种粉末常用于造纸、印刷、石化、电力、液压机械等产业。此外,它还可以替代电镀硬铬。

图2 WC-Co-Cr粉末的剖面图Fig.2 Cross section of the WC-Co-Cr spray power

3 钢基体

基材采用S235JR碳钢材质。基体表面磨抛至光滑,之后进行了吹砂。吹砂后的表面粗糙度列于表2。粗糙度采用霍梅尔T2000型粗糙度仪测试。

表2 基体的粗糙度Table 2 Roughness of the substrate surface

在涂层制备前,先用HVAF喷涂系统对基体进行前处理。喷涂过程中控制基体温度在120℃至180℃之间。

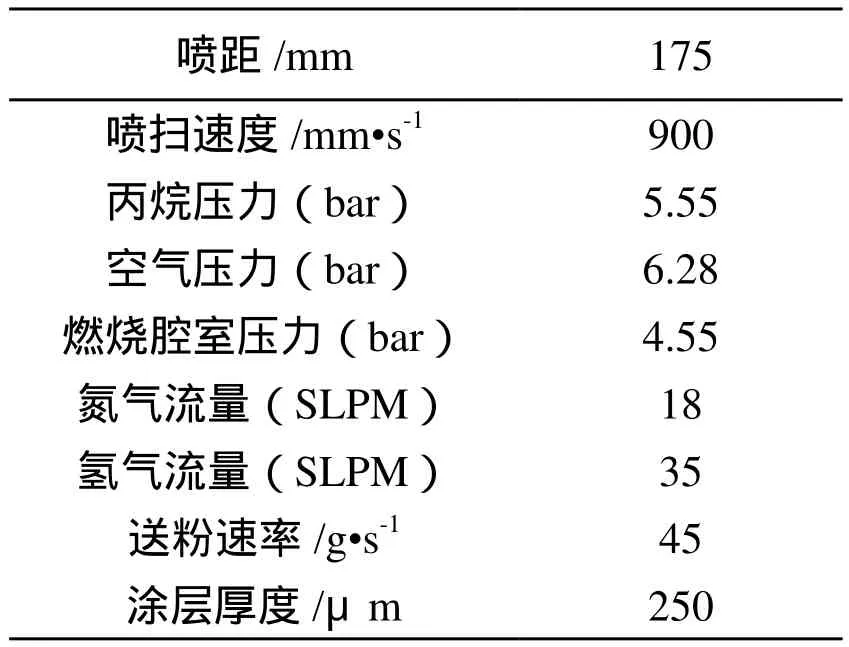

4 HVAF WC-Co-Cr 涂层

对制备后的WC-Co-Cr 涂层进行了研究,HVAF系统的喷涂参数见表3。涂层制备过程采用了900mm/S这样相对高的喷扫速度是为了与高的送粉率相适应。喷涂过程中记录了喷枪燃烧腔室的压力。得到的涂层的粗糙度采用粗糙度仪分别测试了Ra和Rz值,结果列于表4中。可见粗糙度值较喷砂后的表面显著改善。

表3 HVAF喷涂参数Table 3 HVAF spray parameters

表4 喷涂后涂层表面粗糙度Table 4 Roughness of the as-sprayed coating surface

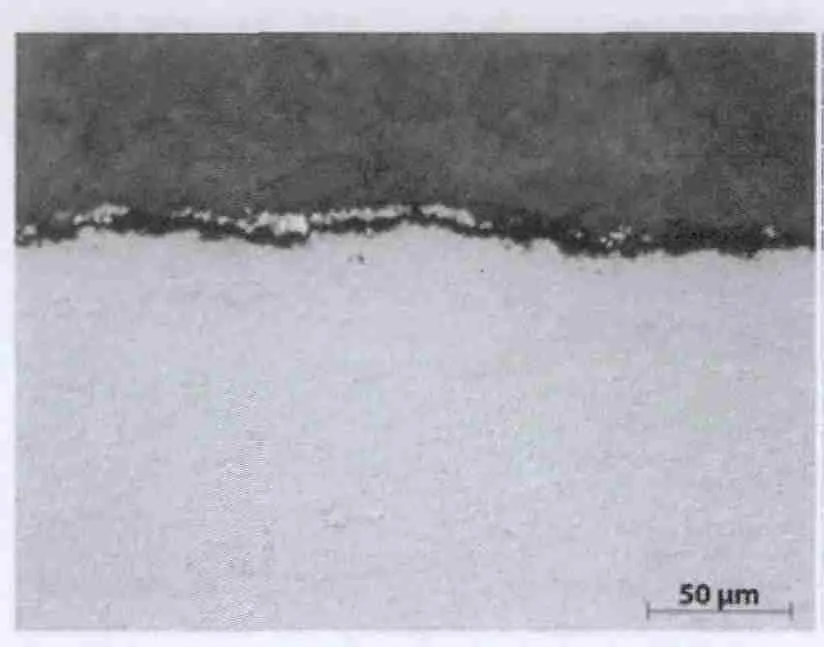

图3显示了涂层的微观结构情况。涂层厚度大约250μm。涂层表现出极其均匀的结构,涂层孔隙率小于1%。

图3 WC-Co-Cr涂层的截面形貌Fig.3 Cross section overview of the WC-Co-Cr coating

基体表面几乎没有吹砂过程引入的杂质夹杂。基体表面各凹凸部位均与涂层有紧密的结合。涂层含有2种颜色,显示浅色的部位为Co-Cr粘结主相。

在图4中,涂层截面形貌在高倍显微镜下呈现。喷涂参数适合喷涂粉末,几乎没有空隙,且涂层与基体结合非常之好。由于高的界面结合力,涂层粗糙度也比较高。

图4 WC-Co-Cr涂层结合处截面形貌Fig.4 Cross section interface of the WC-Co-Cr coating

图5显示了涂层上部的形貌,似乎涂层近表面与下部的涂层材料间结合并不好。在涂层材料嵌入过程中,部分上面的涂层被挤拽出,实际上,涂层顶部结合较差的原因是其在接下来的涂层喷涂制备过程中被挤压。因为WC-Co-Cr涂层表面结合差的地方通常可以后加工去除,所以面层结合差的影响可以忽略。

图5 WC-Co-Cr涂层上部的截面形貌Fig.5 Cross section top layer of the WC-Co-Cr coating

采用维氏硬度测量设备测试了WC-Co-Cr涂层横截面的硬度,硬度采样11个点,测量值为1545HV0.1。

5 物相表征

以下的研究对喷涂粉末和形成的涂层材料的相成分进行了分析。涂层的晶相采用X射线衍射仪(慕尼黑通用电气产XRD3003型号)在Cu-Kα射线(波长0.15406nm)辐射参数为40kV和40毫安下分析。图6中同时列出了喷涂粉末的衍射图用于与涂层进行比较。WC硬质相和Co-Cr基础相都被确定出来。此外,也发现了衍射峰重叠的相。W2C相与η-相(Co3W3C, Co6W C)具有同样的衍射角度。研究将对这些相进行重点讨论,因其为喷涂粉末和涂层的相结构间唯一的差别。

图6 WC-Co-Cr涂层与喷涂粉末X射线衍射对比图Fig.6 X-ray diffraction analysis of the WC-Co-Cr coating compared to the spray powder

图6衍射峰的比较表明,涂层主峰较粉末主峰约有0.5(°)的偏移。这意味着,该涂层具有残余应力。HVOF涂层通常有高的残余应力[2]。HVAF涂层相对于HVOF涂层残余应力要低,这是由于HVAF系统相对较低的燃烧温度[3-4]。

除了相位角的差别外,沉积涂层与原材粉末的唯一区别是WC的主峰强度,如在36(°)处和46(°)处。在涂层中,Co-Cr对应的峰强度比粉末中的减弱了。涂层在40(°)处的峰强度比粉末更大。涂层在衍射图中相对于喷涂粉末的变化可能原因复杂。由于38(°)和40(°)处的峰强度增加,表明可能有W2C形成。此外,40(°)处峰强度的增加说明,可能有η-相形成。似乎最可能的就是形成了W2C,这可以用W-C相图来解释,如图7所示。

图7 W-C相图[8]Fig.7 Phase diagram of W-C[8]

喷涂粉末经过热喷涂过程之后被加热,导至WC脱碳形成CO2。如相图所示,由于形成了W2C,涂层中的C含量下降了。

6 电化学腐蚀试验

对喷涂WC-Co-Cr涂层进行了电化学腐蚀试验研究。同时为利于对比,对硬铬涂层和非合金钢基体S235JR也进行了分析比较。硬铬镀层的厚度为80μm。

选取在室温下5%的NaCl水溶液作为所有被测材料的腐蚀电解溶液,PH值在7左右。试验另一极为饱和甘汞电极,电位扫描速率为0.5mV/S。

几种材料的腐蚀对比情况请见图8。钢基体具有最低的开路电位,为-353mV;硬铬涂层的开路电位为-250mV,比铁基体的高100mV;而WC-Co涂层的开路电位为-216mV。

S235钢基体的交换电流密度为2.9×10-3mA/cm2。交换电流密度对应着腐蚀率。硬铬涂层的交换电流密度为3.3×10-4mA/cm2,表明腐蚀率比钢基体有所降低。HVAF制备的WC-Co-Cr涂层有着最低的交换电流密度,为8.5×10-5mA/cm2,这比硬铬涂层低一个数量级。

图8 钢基体、硬铬涂层和碳化钨钴铬HVAF涂层在室温NaCl电解质试验条件下的腐蚀行为比较Fig.8 Comparison of the corrosion behavior of the steel substrate, hard chrome coating and WC-Co-Cr HVAF coating in a NaCl electrolyte at room temperature

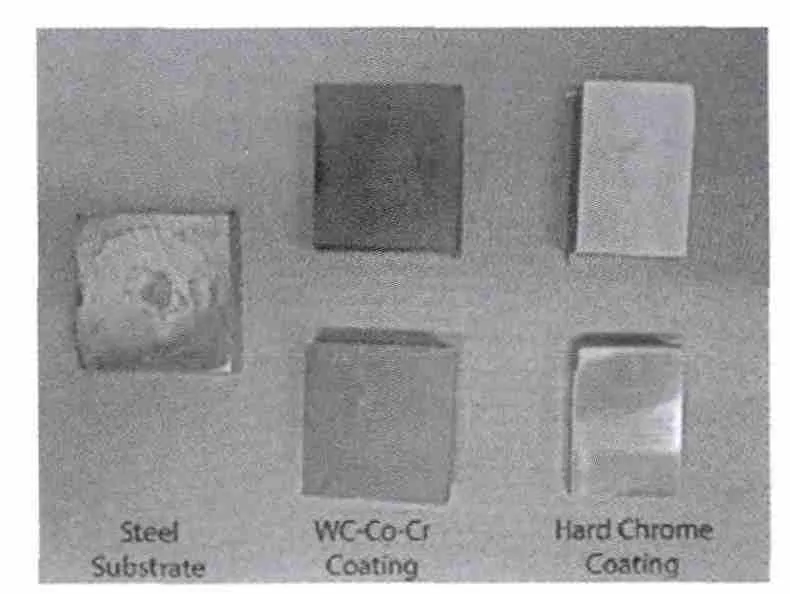

目测下,WC-Co-Cr涂层样品没有表现出任何明显的损伤,因此,未对测试样品的截面做进一步研究。在图9中,显示了锈蚀的样品的俯视图像。

图9 被研究涂层以及钢基体的腐蚀样品Fig.9 Corroded samples of the investigated coatings and the steel substrate

7 结论与展望

采用Kermetico HVAF系统,可以制备出高密度硬质涂层。涂层截面上无明显缺陷、裂缝和孔隙。此外,几乎未引入任何吹砂材料嵌入涂层,涂层与基体的结合良好,基体凹凸处均被涂层材料填补。通过致密化,涂层的硬度有所提升[6]。测得的涂层硬度为1545HV0.1。WC-Co-Cr涂层如此高的硬度利于摩擦磨损防护。涂层详细的摩擦磨损行为将在以后做进一步研究。

对相成分的表征显示出涂层的衍射峰较粉末有所偏移,这说明涂层中有残余应力。此外,一些相发生了变化。因为峰的重叠,用相位分析的方法不能完全对这些相的变化辨识清楚,很可能喷涂粉末发生了脱碳,形成了W2C。此外,也可能形成了η-相。在以后的研究中将通过化学表征的方法对粉末和涂层做进一步的分析研究。

以钢基体、硬铬涂层为对比参考,对WCCo-Cr涂层的腐蚀行为进行了研究。WC-Co-Cr涂层具有更好的耐腐蚀性能,这源于其被测量所证实的最低的交换电流密度。腐蚀试验后的WC-Co-Cr涂层无明显锈痕。硬铬镀层的抗腐蚀性较低可能是由于在涂层中存在的裂缝。通常,HVOF热喷涂涂层的耐腐蚀性比镀硬铬涂层更低【7】。因此,HVAF方法制备的WC-Co-Cr涂层适用于磨损和腐蚀防护。

8 致谢

我们衷心感谢德国Würselen的 Pallas KG,他们通过提供了参考的硬铬涂层用于对比腐蚀试验,支持了本项研究。