管子管板重叠胀接工艺试验

马东华,于启峰

(1.哈电集团(秦皇岛)重型装备有限公司,河北秦皇岛 066206;2.哈尔滨电气股份有限公司,黑龙江哈尔滨 150040)

0 引言

管子管板胀接工艺是管壳类换热器制造的关键技术之一,基本原理为通过管子的径向变形,实现与管板孔的连接。其主要作用包括[1-3]:

(1)保护管子与管板焊缝的密封性和强度;

(2)消除管子管板间隙,防止介质沉积渗入而腐蚀换热管;

(3)提高管与管板连接强度,减小换热管振动造成的磨损。

管子管板胀接,目前用得最多的是机械胀接和液压胀接。前者是通过机械碾压实现胀接,具有效率高、成本低、接头连接强度大等优点。美国学者Krips[4]提出的液压胀接,是通过对管子内表面施加液压力,使管子径向变形而紧贴板孔。该种工艺具有清洁、高效、对换热管损伤小等优点,近年来得到了越来越多的应用[5-9]。

对于某些换热器,需要兼具机械胀接和液压胀接的优点。为此,文中针对某新型换热器,开展全深度液压胀接和局部机械胀接工艺试验,研究重叠胀接接头的胀接强度、换热管表面质量等性能或特点,为分析该种胀接结构的安全性提供依据。

1 胀接结构及试验用材料

1.1 重叠胀接结构

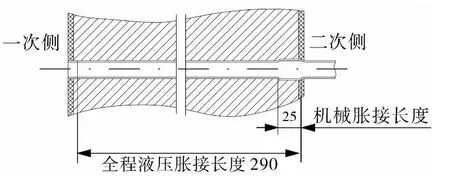

管子管板胀接结构如图1所示。胀接顺序为:先进行全长度的液压胀接,然后进行二次侧局部机械胀接。

图1 管子管板胀接结构

1.2 试验材料

试验用换热管材质为SB-163 UNS N06690,规格为φ19.02 mm×1.6 mm;试验用锻件材质为SA-508 Gr.3 Cl.2,一次侧使用带极堆焊 ENi-CrFe-7和EQNiCrFe-7A镍基合金;二次侧使用带极堆焊,首层堆焊E309L,表层堆焊 EQ309L。管板孔径为φ19.22 mm,采用矩形布孔方式,孔壁表面粗糙度均为 Ra1.6 μm。

2 试验过程

管子与管板试样胀接顺序如下:

(1)对管板孔和换热管编号;

(2)测量并记录管板孔径、换热管内外径;

(3)管子-管板液压定位贴胀;

(4)管板全厚度液压胀接;

(5)测量胀后内径,计算壁厚减薄率;

(6)二次侧局部机械胀;

(7)测量管子胀后内径,计算减薄率。

完成接头胀接后,分别开展以下试验。

2.1 拉脱力试验

拉脱力是管子与管板连接强度的直接表现形式,反映了两者之间接触压力的大小。试验中,1#~13#接头使用万能试验机检测脱力,进而评价接头的连接强度。

拉脱力试验过程如图2所示。

2.2 间隙密封性能试验

胀接接头的间隙密封性能通过水压试验(水中加入红色染色剂)进行评价。针对14#~22#接头,在试块二次侧施加5 MPa的水压压力,保压30 min,保压过程中检查试块一次侧的渗透情况。试验过程如图3所示。保压结束后,沿管子轴向将试块解剖开,并将管子从管板孔中取出,检查红色溶剂沿管子管板间隙的渗透情况。

图2 胀接接头拉脱力试验

图3 胀接接头间隙密封性能试验

2.3 解剖检查试验

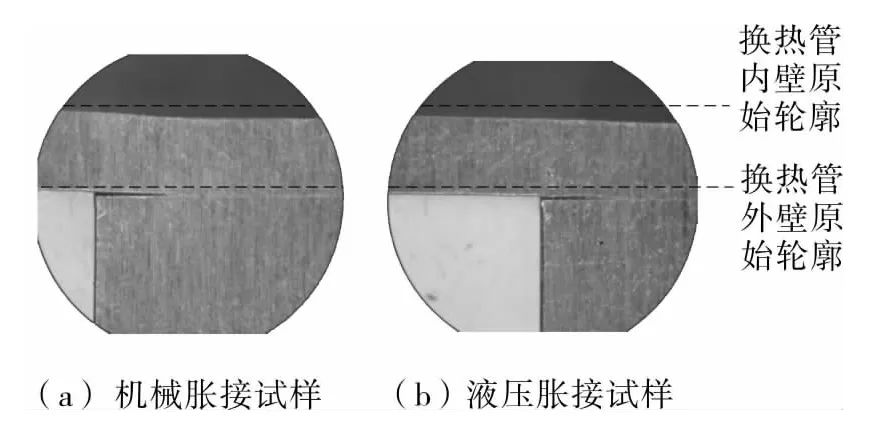

对于完成胀接的23#~25#接头,使用线切割沿管子轴线将试样解剖开,检查换热管胀接区域、未胀接区域、过渡区域等位置的内表面质量,评价胀接工具、胀接工艺对胀接质量的影响。并直观对比液压和机械胀接时管子的变形情况。

3 试验结果及分析

3.1 胀接拉脱力

图4示出1#~13#试样重叠胀接接头的拉脱力情况。根据RCC-M F4423规定[1],胀接接头的拉脱强度需要满足下式:

式中 F——拉脱力,N

S0——管子名义截面面积,mm2

Rp0.2——管子在20℃时的屈服强度,MPa

图4 胀接接头拉脱力

按照上式计算的理论最小拉脱力应为13 kN。而从图4中的数据可以看出,重叠胀接(1#~10#)拉脱力的最小值为21.7 kN,远大于理论计算值。可见,胀接接头的连接强度要远高于设计值,该胀接结构具有较好的可靠性。

为进一步评价重叠胀接接头的连接强度,对比分析了单独液压胀接接头和重叠胀接接头的拉脱力,见图4中11#~13#试样。可以看出,单独液压胀接接头的拉脱力最大仅为14.04 kN,约为重叠胀接接头的47%。可见,对于重叠胀接接头的连接强度,局部机械胀的贡献相对较大,达到了设计的初衷。

3.2 间隙密封性能

RCC-M F4423规定[1]:“胀接接头二次侧所承受的最小压力应为热交换器二次侧流体最大工作压力的1.5倍,最高限值为5 MPa。且流体的渗透速度不超过40 mm/min。”

图5 密封试验流体渗透情况

图5示出解剖后的间隙密封试验试样。从图中可以看出,干涸后的红色印记只是积聚在胀接边缘,即说明在保压时间内,红色液体没有进入胀接区域。因此,该种胀接结构,对二次侧加压流体具有较强的密封性能,可大大减缓甚至防止二次侧流体向管子管板间隙渗透而导致的腐蚀。同样,这也达到了重叠胀接的设计目的。

3.3 换热管表面质量

前文已述,液压胀属于柔性胀接,对管子几乎没有损伤。但是,局部机械胀接过程中,胀接用滚珠直接碾压换热管,与管子之间是硬摩擦,使换热管内壁存在被划伤的风险。而且,在液压胀接和机械胀接重叠位置,也可能存在轮廓突变的尖角。

图6示出解剖后的胀接试样。通过对换热管内壁进行目视检查,发现整个管子内表面光滑、变形均匀,没有发现任何划痕、凸起、发纹、凹点等缺陷。验证了液压胀接对管子损伤小的判断,同时也说明本试验采用的机械胀接工艺不会破坏管子的表面质量,是可靠的。

图6 胀接解剖试样

3.4 换热管变形量

对于该试验涉及的某新型换热器,设计要求机械胀接的壁厚减薄率为3% ~7%。由于液压胀接仅为贴胀,所以换热管液压胀接时的变形量要小于机械胀接,从而更好地实现高强度、高密封性的设计初衷。

图7 胀接变形量放大图像

试验中,使用微机型万能工具读数显微镜观察胀接接头中管子的变形情况,放大倍数为20倍,如图7所示。从图中可以看出,机械胀接的变形量明显大于液压胀接[10-11],实测的机械胀壁厚减薄率在5%左右,达到了设计要求。

4 结论

通过试验分析某新型换热器重叠胀接结构认为,采用合理的胀接工艺,可得到安全、可靠、完全满足设计要求的胀接接头。主要结论如下:

(1)在达到设计要求的壁厚减薄率时,重叠胀接接头的拉脱力远大于设计要求值;

(2)满足设计要求的胀接尺寸时,局部机械胀接对整个胀接接头的拉脱力贡献相对较大;

(3)该种重叠的胀接结构,对二次侧流体具有较强的密封性能,可有效减缓或防止换热管的腐蚀;

(4)合理的胀接参数,可保证换热管均匀、光滑的内表面质量。

[1]AFCEN,Rules for Design and Fabrication of Mechanical Components of PWR Nuclear Oslands(RCC-M)[S].2007.

[2]朱跃钊,蒋金柱,桑芝富.影响胀接结构可靠性的几个因素[J].压力容器,2005,22(1):12-15.

[3]丁训慎.压水堆核电站蒸汽发生器的制造[J].核电站,2006,23(10):11-18.

[4]Krips H,Pbdhirseky M.Hydraulic expansion-A new procedure for fastening tubes[J].VGB Kraftwerktech,1976,56(7):456-464

[5]宋祥春,王福春.Inconel 690管子胀接工艺试验[J].压力容器,2006,23(10):34-36.

[6]邹小清.蒸汽发生器管子管板液压胀保压时间数值模拟[J].压力容器,2010,27(9):26-30.

[7]徐佳,李国继.液压胀管与机械胀管技术对比[J].锅炉制造,2006,(3):65-66.

[8]汪雅芬.薄壁管胀接工艺及其应用[J].压力容器,2003,20(7):16-18.

[9]刘欣,王新华,李显达,等.压力管道开孔补强设计[J].化工设备与管道,2012,49(3):64-66.

[10]程仲贺,王佐森,鲍兴华.690合金传热管胀管区质量检测[J].压力容器,2012,29(11):65-68.

[11]王立辉,李伟,吴喜亮.胀接工艺对镍基合金换热管残余应力的影响[J].压力容器,2014,31(5):36-40.