基于SPS的成品油库汽车发油系统火灾事故ESD过程控制研究

刘洪明,杜明俊,李惠杰,郝泽才,杨 威,王 建

(1. 中国石油集团工程设计有限责任公司华北分公司, 河北 任丘 062552; 2. 华北油田公司基建工程部, 河北 任丘 062552)

在成品油库发油系统中,阀门的突然启闭会导致管道中流体的流速瞬时加剧,形成水击。实验研究表明[1],管道发生水力瞬变所引起的压力升降具有较高的频率,且该压力变化幅值可达到正常管压的几倍、几十倍甚至上百倍[2]。管内压力的大幅波动易引起管道强振,造成局部管段液柱分离、仪表失效等破坏,有时甚至引发爆管泄漏等重大事故[3]。因此,对于工程设计单位来说,模拟水击工况,制定合理有效的防护措施,将水击压力控制在正常范围内,对后期运行来说具有重要的实际意义。

大量计算和现场试验表明:水击过程对阀门的调节规律、摩阻损失、机泵特性、水击波速等因素的变化十分敏感[4]。其中,调节规律对水击的影响最为显著[5]。因此,合理设定阀门的调节范围,可有效防止水击破坏。以某成品油库为例,利用SPS软件建立了发油系统物理模型和逻辑控制关系,数值模拟了发油区火灾事故,气动阀紧急关断时的水击工况,重点分析了气动阀关闭时间对发油系统水力瞬变的影响。所得成果可为预防水击破坏和优化泄压流程提供一定的理论指导。

1 模型建立

1.1 物理模型

某成品油库汽车发油系统,采用1泵对3鹤位方式发油,变频控制。泵额定流量300 m3/h,额定扬程45 m,单鹤管发油量100 m3/h,气动阀安装在发油岛上。当火灾事故时,气动阀关闭,同时连锁停泵,防止溢油。这里以柴油发油为例,采用 SPS建立的物理模型见图1。

图1 汽车发油系统物理模型Fig.1 Automobile oil system physical model

1.2 数学模型

气动阀在突然关闭过程中,由于阀芯面积减小,流量降低,导致阀两侧压力不断变化。根据瞬变流动理论,建立阀门关闭过程的水击控制方程如下:

连续性方程:

运动方程:

式中:V为流速,m/s;P为压力,MPa;D管道内径,m;α管道与水平方向夹角。

1.3 气动阀关闭时间

相关规范规定:汽车发油区设置气动阀的最初目的是为了防止罐车发生溢油事故,造成火灾;而正常工况下槽车防溢油探针到罐顶的空间取决于槽车的容积大小,即气动阀允许关闭时间取决于槽车容积:根据规范提供的算法,得出不同容积槽车,正常作业时气动阀允许的最长关断时间见表1。

表1 气动阀允许关断时间Table 1 Pneumatic valve allowable turn of ftime

由表1可知:在正常运行过程中,气动阀允许的关断时间相对较长,但实际设计时通常设定较短的关断时间,目的是在事故状态下,尽快切断流程。

2 数值模拟及结果分析

2.1 稳定发油工况

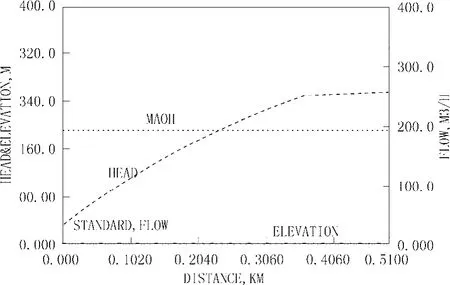

图2给出了3鹤管同时稳定发油的水力计算数据,计算表明:该工艺设计方案,满足实际运行要求。

图2:0#柴油稳定发油过程的水力坡降图Fig.2 Hydraulic grade figure of 0 # diesel oil stable oil process

2.2 火灾事故工况

假设发油岛(3鹤管同时发油)正在装车作业时,突发火灾事故,气动阀关断,同时连锁停泵。气动阀关断时间对管道系统的水击压力变化影响较大。这里讨论气动阀3、10、15 s三种关断时间下管道的水击压力变化情况。

图3、4分别给出了气动阀3 s关断,发油系统的水力变化过程图。分析可知:在气动阀关死时刻,阀前产生最大瞬时压头,随着时间的延长,增压波向上游传递,由图4可以看出,SPS软件记录的管道各点的瞬时最大压力均超过1.6 MPa(设计压力),大部分管段压力超过2.0 MPa。气动阀3 s关断虽紧急切断了流程,但其诱发的次生危害同样影响着系统的安全性。

因此,气动阀3 s关断不合理。

2.2.1 气动阀3 s关断工况

图3 阀门关死时刻的水击压头变化Fig.3 Water hammer pressure head changes of Valve closing time

图4 最大瞬时压力及稳定后压力变化Fig.4 The maximum instantaneous pressure and pressure changes after stability

2.2.2 气动阀10 s关断工况

图5、6分别给出了气动阀10 s关断,发油系统的水力变化过程图。分析可知:在气动阀关死时刻,阀前产生最大瞬时压头,且末端最大瞬时压头几乎临界于管道允许最大承压;随着时间的延长,增压波向上游传递,由图6可以看出,SPS软件记录的管道各点瞬时最大压力绝大部分均低于 1.6 MPa(设计压力),只有增压波传至泵出口时,水击压力才略超出管道设计压力,且超压时间极短,以至于泄压阀刚启动即关闭。根据1.6 MPa阀门、管件的设计标准,瞬时承受不超过2.0 MPa的压力是没问题的,因此,气动阀10 s关断可认为是合理的。

图5 阀门关死时刻的水击压头变化Fig.5 Water hammer pressure head changes of Valve closing time

图6 最大瞬时压力及稳定后压力变化Fig.6 The maximum instantaneous pressure and pressure changes after stability

2.2.3 气动阀15 s关断工况

图7、8分别给出了气动阀15 s关断,发油系统的水力变化过程图。分析可知:也是在气动阀关死时刻,阀前产生最大瞬时压头,但最大瞬时压头未超过管道允许最大承压;随着时间的延长,增压波向上游传递,由图8不难看出,SPS软件记录的管道各点的最大瞬时水击压力均低于1.6 MPa;结合上述2种分析结果发现,气动阀关闭时间相对越长,产生的水击压力越小,但时间过长,流体不断流出,事事故工况下也会增大危险性,因此,本工程气动阀关断时间在10~15 s时间较为合理。

图7 阀门关死时刻的水击压头变化Fig.7 Water hammer pressure head changes of Valve closing time

图8 最大瞬时压力及稳定后压力变化Fig.8 The maximum instantaneous pressure and pressure changes after stability

3 结论及建议

(1)气动阀关断时间,不能只考虑尽快切断发油流程,同时要分析快速关断过程诱发的其它次生危害——如水击等。

(2)阀门调节规律对水击的影响最为显著。合理设定气动阀的调节范围,可有效防止水击破坏。

(3)考虑事故工况需紧急切断流程并防止次生水击危害,对于本工程来说建议气动阀关断时间在10~15 s为宜。

[1]杜明俊,商峰,熊新强等基于SPS的成品油管道水击超前保护工分析[J].当代化工 2013,42(10);1388-1391.

[2]李树慧.水击方程的完善与计算方法[D].郑州:郑州大学硕士学位论文,2006-05.

[3]熊辉.原油管道仿真系统的开发[D].东营:中国石油(华东)大学硕士学位论文,2010-05.

[4]宋生奎,宫敬,于达.利用阀调节控制管道加油系统的水力压力[J]油气储运,2007,26(3),39-43.

[5]赵会军,李俊玲,刘凯等.油库发油系统水击控制关断方案[J]油气储运,2009,28(10),22-25.