类柔性形状沉积制造系统中沉积站的结构形式

王公海,冯培锋,王大镇,龚志坚,闫永刚

(集美大学机械工程学院,福建厦门 361021)

形状沉积制造发展到现在,主要有两种实现方法:(1)把多种沉积方式集中在一个大的沉积站内[1-2],通过机械手来实现工件在各设备之间的转换。这种形状沉积制造方式的沉积方法多样,但沉积站结构复杂,体积庞大,同时由于机械手的承载能力有限,不能进行大尺寸工件的传递与转换;(2)把沉积头集成到一台数控加工机床上[3-8],沉积头固结在机床的主轴部件上,沉积时沉积头伸出进行沉积,去除加工时沉积头退后,刀具在前端进行去除加工,利用数控机床上的控制系统来控制沉积工件的运行轨迹。这种方式结构简单,可以充分利用数控机床的功能,但只能用一种沉积方式,可沉积材料范围窄,同时使数控机床的结构、系统和控制方式变得很复杂。类柔性形状沉积制造系统引入了柔性制造的思想[9-11],把柔性制造中的加工设备布局、物流管理、系统控制等方法与形状沉积制造有机结合,对形状沉积制造系统中的沉积站进行柔性化设计,让其能够根据实际生产需要自由添加沉积设备,实现沉积制造的柔性化,并提高沉积制造的效率,扩大沉积制造可加工工件的尺寸范围。

1 类柔性形状沉积制造系统中沉积站的总体布局

如图1 所示是沉积站总体布局示意图,沉积站是一个开放的系统,可以在导轨两侧根据实际需要自由添加或移除沉积设备。这种布局的优点是柔性地添加沉积设备,并在增加沉积设备专业性的同时减少了其结构的复杂性。

图1 沉积站总体布局示意图

集成到沉积站中的沉积设备需要满足一定的要求:(1)沉积设备的沉积方式要适合形状沉积制造;(2)沉积设备的结构必须满足类柔性形状沉积制造系统的接口标准,包括工作台自动托料装置和底座;(3)每种沉积设备对应一种沉积方式,且都有两个沉积头,一个用来沉积工件材料,另一个用来沉积支撑材料;(4)沉积设备要具备一套完整的沉积装置及驱动控制装置;(5)沉积设备的电源与数据通信线与沉积站调度平台有可以快捷切换的接口装置。

沉积站内的工作方式是:在图1 中,搬运小车根据指令把相应沉积设备搬运到固定平台上进行调整,并使固定平台与工件导轨对接,同时沉积设备的电源与数据通信线连接到固定平台上的对应接口上,然后沉积设备固定平台自行锁定。沉积设备接收来自上位机给出的分层信息,经过自身的处理系统进行处理后,将相应指令发送给驱动装置使其动作,即可实现沉积作业。

2 沉积站具体结构形式

2.1 沉积站调度及固定平台总体结构

如图2 所示的沉积站结构示意图给出了具体的执行机构[12],能够把沉积设备搬运到固定平台上,并能够使沉积设备与图1 所示的工件导轨对接。

图2 沉积站结构示意图

沉积站调度机构工作过程如下:沉积设备固定在沉积设备安装接口上,上位机把所需沉积设备的指令传给3 个装置,分别是底座导轨上的传感器、搬运小车和拨叉装置;传感器发出相应信号,小车开始移动,小车上的接收器接收到底座导轨上传感器的信号后搬运小车停止;同时拨叉装置在接收到指令后,驱动拨叉端部与沉积设备安装接口连接;搬运小车停止后,拨叉把载有沉积设备的沉积设备安装接口沿着底座导轨推到搬运小车上;搬运小车把沉积设备搬运到固定平台边,推拉装置把搬运小车上的沉积设备安装接口及其上的沉积设备推到固定平台上;固定平台上的液压机构驱动平台上下移动并调平,通过相应装置使沉积设备与图1 所示的工件导轨对接;平台边上的夹紧液压缸动作,固定沉积设备并使它的电气外接口与沉积设备安装接口连接;最后,固定平台上的所有液压机构自行锁定。此时沉积设备即可与类柔性形状沉积制造的其他设备协同工作以进行快速制造。

2.2 沉积设备的安装

如图3 所示的是沉积设备安装接口的结构图,沉积设备通过螺栓固定在沉积设备安装接口的T 型槽上,电气内接口用来集成沉积设备的各种电缆,电气外接口用来对接外部相应电缆,已保证沉积设备搬运到指定位置后能正常工作,光电传感器发射端安装在把手内侧。

图3 沉积设备安装接口结构图

2.3 沉积站中沉积设备的调度装置

在底座导轨上靠近沉积站导轨处安装光电传感器的发射端,与搬运小车上的接收端配合来控制小车的停止位置[13]。如图4 所示的是搬运小车行走位置控制示意图,在光电传感器的发射线路上加装一开关,其作用是保证每次搬运沉积设备时,只有一个底座导轨上的光电传感器工作,便于搬运小车上的光电传感器接收端识别。

图4 搬运小车行走位置控制示意图

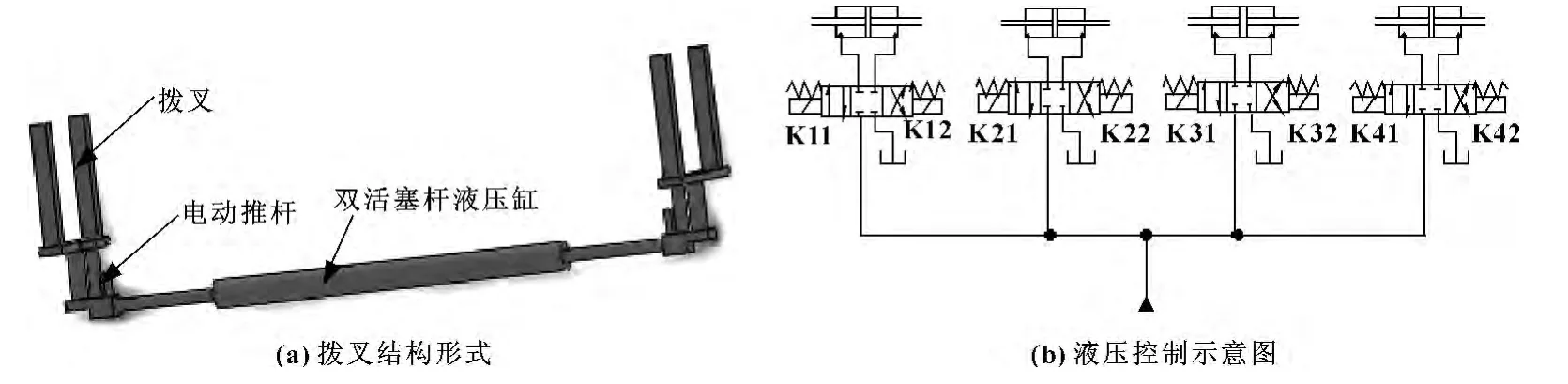

如图5 (a)所示的是拨叉结构形式,双活塞杆液压缸的活塞杆连接拨叉和电动推杆,使拨叉能够横向移动,同时电动推杆的伸缩杆与拨叉相连,使拨叉能够沿垂直方向移动。图5 (b)所示的是双活塞杆液压缸的液压控制示意图[14],上位机发出的指令控制电磁换向阀的换向动作,进而控制双活塞杆液压缸的左右移动;在两侧拨叉上装有一光电传感器的接收端,与图3 所示的沉积设备安装接口上的发射端配合使用。

图5 拨叉装置结构及液压控制示意图

沉积设备调度过程如下:

(1)搬运小车移动到达指定搬运位置。上位机给出指令要搬运哪台沉积设备,则底座导轨上光电传感器的发射端开关闭合,其他导轨上的光电传感器断开;同时驱动搬运小车移动,当搬运小车上光电传感器的接收端接收到发射端的信号后立即停车。

(2)沉积设备的搬运。上位机给出指令要搬运哪台沉积设备,此时对应的电磁换向阀开始工作。例如上位机发出的指令是搬运图1 中的沉积设备1,则S2 接通,K12 动作,电磁换向阀动作,使液压缸上的活塞杆左移,进而推动拨叉向左移动;当拨叉上光电传感器的接收端接收到底座导轨上光电传感器发射端的信号后,电磁换向阀切换到中位,液压缸停止,此时拨叉刚好位于沉积设备把手内侧位置;然后电动推杆伸长,推动拨叉上移进入到把手内侧,经过一定时间后,电磁换向阀K22 自动得电并切换电磁换向阀到右位,使液压缸中的活塞杆右移,拨叉推动沉积设备进入到图2 中的搬运小车上。由于每个沉积设备安装接口的尺寸固定,因此拨叉推动沉积设备一定距离后,沉积设备安装接口则完全落在搬运小车上。

(3)搬运小车回到指定位置。搬运小车上的压力传感器接收到信号后,通过小车上的处理器驱动小车回移。当搬运小车碰到沉积站导轨上的行程开关时停车,搬运下车的停止位置设置在使沉积设备安装接口的边缘与图2 中的固定平台的左侧夹板对齐的位置上。

2.4 沉积站中沉积设备的固定平台及辅助装置

沉积站中沉积设备的辅助装置包括推拉装置、调平定位装置及锁紧装置。推拉装置的作用是实现沉积设备在固定平台上的装卸及定位。在图6 (a)所示的结构示意图中,推拉装置由两个液压缸组成,推拉液压缸做横向移动,推动沉积设备进入到图7 的固定平台上,同时还进行沉积设备水平横向定位;升降液压缸则是用来使推拉头进入到图3 中沉积设备安装接口的把手内。如图6 (b)所示的是液压控制示意图[14],推拉液压缸由伺服换向阀控制,升降液压缸由电磁换向阀控制。推拉头上装有光电传感器的接收端,与图3 所示的沉积设备安装接口把手内侧的发射端配合使用。推拉头上还装有一行程开关,用于推拉头下降时的位置检测。

图6 推拉装置示意图

图7 固定平台示意图

固定平台的作用是支撑沉积设备,并通过辅助装置对沉积设备进行调平、定位、夹紧,以便与图1 中的工作导轨对接,并保证沉积设备能够运行。如图7所示,它由4 个升降液压缸来支撑,同时可以对沉积设备进行调平,辅助装置中的水平左、右夹紧液压缸固定在平台纵向边缘处,用来对沉积设备进行纵向定位及夹紧[14]。右夹板上装有一压力传感器,用于检测夹紧压力。电气接口位于水平左夹紧液压缸端部的夹板上,并且能够在夹板槽上滑动,在电气接口上安装有光电传感器的接收端与沉积设备安装接口上电气外接口处的发射端配合,进行电气接口与沉积设备安装接口的定位。分别在工件导轨X、Y、Z 三个方向上安装光电传感器的发射端,在沉积设备工作台X、Y、Z 方向上对应安装其接收端。

沉积设备的定位与固定通过以下步骤来实现:

(1)搬运沉积设备。在图6 (a)中,搬运小车到达指定位置后,方向控制阀得电进入左位,升降液压缸上升带动推拉头上升,升至一定高度后,方向控制阀得电移动至中位,升降液压缸停止。推拉液压缸在伺服阀的控制下前推,推拉头上的传感器接收到图3 中沉积设备安装接口把手内侧传感器发出的信号后停止。然后升降液压缸下降,推拉头上的行程开关接触到把手后,升降液压缸停止并自锁,此时推拉头进入到沉积设备安装接口内侧,推拉液压缸在伺服换向阀的控制下继续前移,就可把沉积设备沿着左夹板推上固定平台。

(2)对接电气接口。在图7 (a)与图3 中,当沉积设备向前平移时,其沉积设备安装接口处电气外接口上的传感器发射的信号被夹板上的电气接口传感器接收,则图6 中的伺服换向阀进入中位,推拉液压缸停止,左夹紧液压缸在伺服换向阀的控制下前推,就可把沉积设备安装接口上的电气外接口与固定平台上的电气接口对接,此时沉积设备通电并能跟上位机通信。

(3)调平沉积设备。在每台沉积设备上安装一个调平传感器,调平传感器把信号传递给上位机,上位机再对平台下面的4 个液压缸进行控制,通过4 个液压缸各自升降来实现沉积设备的调平。

(4)对沉积设备垂直方向的定位。如图7 所示,平台下面的4 个升降液压缸首先全部下降至最低端,如果在此下降过程中,工件导轨Z 向上的传感器接收到了沉积设备工作台上Z 向传感器发射端的信号,则4 个升降液压缸停止,同时对应的4 个伺服换向阀处于中位,液压缸自锁。如果液压缸下降到底部后,工件导轨上传感器的接收端一直都没有接收到沉积设备工作台上的传感器发射端的信号。则液压缸上升,升至工件导轨上传感器的接收端接收到沉积设备工作台上的传感器发射端的信号后停止并自锁。

(5)对沉积设备水平纵向的定位。在图7 中,辅助装置中的左端夹紧液压缸及左夹板的起始位置位于平台纵向的最边缘,在电气接口的连接过程中,左端夹紧液压缸推动夹板已经靠在沉积设备安装接口上,在伺服换向阀的控制下,左端夹紧液压缸继续推动沉积设备水平纵向移动,当沉积设备Y 向工作台上的传感器接收端接收到工件导轨Y 向上的传感器发射的信号时,伺服换向阀进入中位使得左端夹紧液压缸停止并自锁。

(6)对沉积设备的横向定位。在图6 中,升降液压缸首先上升到最高位置,推拉液压缸在伺服阀的作用下前移,当推拉头上的传感器接收到沉积设备安装接口把手内侧的传感器发射端的信号后停止,推拉头下降,其行程开关碰到把手时停止,此时推拉头进入到沉积设备安装接口把手内。推拉液压缸继续前移,推动沉积设备前进,当沉积设备工作台X 向上的传感器接收到工件导轨上X 向传感器发射端发射的信号时推拉油缸停止。如果沉积设备一直移动到终点没有发现工件导轨上X 向传感器发射端发射的信号,则推拉油缸反向移动,即可使沉积设备工作台X向上的传感器接收到工件导轨上X 向传感器发射端发射的信号,并最终使沉积设备横向定位。定位后,推拉头根据相反的动作顺序退出到初始位置。

(7)夹紧固定沉积设备。固定平台上的辅助装置右端夹紧液压缸及右夹板在伺服换向阀的控制下前移,当右夹板移动到与沉积设备安装接口接触时,继续移动进行夹紧,当右夹板上的压力传感器到达设定值时,右夹紧液压缸停止并自锁,此时沉积设备固定。

3 结论

类柔性形状沉积制造系统中主要的4 个工序,即材料沉积、数控加工去除材料、去应力处理及清洗中,材料沉积部分是系统的核心。文中所给出的有关沉积站的总体布局及具体的结构形式可以实现“类柔性”的思想,即只要加入到类柔性形状沉积制造系统沉积站中的沉积设备满足前面所述的要求,根据实际需要就可以在沉积站系统平台上自由添加沉积设备,这种思想为具体的材料沉积设备和其他工艺装置的结构研究和开发设计奠定了基础,进而可以把相关的工艺设备有机地连接在一个“柔性”系统中,有效地发挥各种设备的工作效率,对深入研究类柔性形状沉积制造系统有着重要的意义。

[1]冯培锋,龚志坚,王大镇.形状沉积制造及其发展.组合机床与自动化加工技术,2010(8):67 -70,73.

[2]MERZ R,PRINZ F B,RAMASWAMI,et al.Shape Deposition Manufacturing[C]// Proceedings of the Solid Freeform Fabrication Symposium.The University of Texas at Austin,1994:8 -10.

[3]肖棋,江开勇,赵宝民.分段沉积/雕铣快速原型制造中的工艺控制研究[J].现代制造工程,2006(11):74 -76.

[4]王霏,顾永华,江开勇.分段沉积/雕铣成型工艺及其在快速模具制造中的应用[J].模具工业,2006,32(1):63 -66.

[5]王霏,江开勇,项昱晖.分段沉积/雕铣成形零件材料自动注射装置[J].制造技术与机床,2006(3):40 -44.

[6]黄常标,江开勇.分段注射/ 雕刻快速原型制造工艺的设备及其控制研究[J].现代制造工程,2007(10):17 -19.

[7]张美琴,肖树才,张扬龙,等.分段沉积/雕铣成形的工艺规划研究[J].现代制造工程,2007(3):78 -30.

[8]张海鸥,熊新红,王桂兰.等离子熔积/铣削复合直接制造高温合金双螺旋整体叶轮[J].中国机械工程,2007,18(14):1723 -1726.

[9]刘延林,陈心昭.柔性制造自动化概论[M].武汉:华中科技大学出版社,2001.

[10]徐杜,蒋永平,张宪民.柔性制造系统原理与实践[M].北京:机械工业出版社,2001.

[11]辛宗生,魏国丰.自动化制造系统[M].北京:北京大学出版社,2012.

[12]陈国华.机械机构及应用[M].北京:机械工业出版社,2008.

[13]赵凯岐,吴红星,倪风雷.传感器技术及工程应用[M].北京:中国电力出版社,2011.

[14]刘忠,杨襄璧.液压传动与控制实用技术[M].北京:北京大学出版社,2009.