铝镁合金断裂三维裂纹扩展数值模拟*

□ 何自璋 □ 朱永国 □ 孙士平 □ 沈小龙

南昌航空大学 航空制造工程学院 南昌 330063

铝镁合金板质坚量轻、密度低、散热性较好、抗压性较强,能充分满足3C产品高度集成化、轻薄化、微型化、抗摔撞及电磁屏蔽和散热的要求,其硬度是传统塑料机壳的数倍,但质量仅为后者的三分之一,已越来越多地运用到航空、航天、汽车、机械制造、船舶、建筑及化学等很多行业。随着近年来科学技术以及工业经济的飞速发展,对铝及其合金的需求日益增多,性能要求也越来越高。然而,不管是什么样的材料始终都会存在一定的缺陷,在这一点上铝镁合金也是不可避免的,因此,因材料缺陷的存在而导致低应力下的材料失效以及断裂也是特别常见的[1-3]。大量的实践证明,材料在使用过程中都会产生微小的裂纹,从而导致材料强度、刚度等一些性能的下降,那些微小的裂纹在积累到一定程度时就会形成扩展裂纹,以至于造成材料的破坏,甚至发生断裂。这些微小裂纹的缺陷可能是材料本身具有的,也可能是在制造过程中因为加工而造成的,又或是工件在加工过程中由于疲劳而累积的损伤。文献[4]采用数值模拟方法研究了车灯内部传热与流动,加以借鉴引用到了铝镁合金数值模拟。文献[5]采用降载法研究了铝合金疲劳裂纹扩展门槛值。微小裂纹的形成原因有很多,其中常见的一类就是细观尺度下材料存在着气孔等缺陷所导致微小裂纹,因此,在细观尺度下研究材料微小裂纹的形成与扩展有着十分重要的意义。

本文将针对铝镁合金细观结构的弹塑性变形情况,结合均匀化方法在细观尺度下模拟材料缺陷导致微裂纹的形成与扩展。

1 模型的建立

1.1 几何模型与参数

细观结构如图1所示,在建模时,一个小圆孔代表着一个小缺陷。这里用一个半径为0.02 mm、高度为0.1 mm的圆柱体代表在细观尺度下的一个3维局部区域。假定在这个区域里存在着3个缺陷,并且它们在一条直线上,这些缺陷可以认为是制造材料时存在气孔等原因所导致的。每个圆孔的直径为0.01 mm,这个量级和材料缺陷大小的数量级相当。圆孔分布在细观局部区域的中间,圆孔之间的边缘最小间距为0.002 5 mm。这里只模拟细观三维局部区域在两个方向受载作用下的裂纹扩展情况。

用有限元计算时,结构采用四边形单元,并且中间的缺陷局部三维区域采用更加紧密的网格。划分单元数为6 662,节点数为9 276。

▲图1 细观结构

1.2 边界条件的处理

图1 模型只考虑水平方向上载荷,有限元模型简化为在区域的左右两个端面分别施加相反的载荷,其它边界采用对称边界条件。载荷加载采用施加位移载荷,并且一直加载到形成一条裂纹,结束拉伸。

1.3 本构模型

Johnson-Cook 模型(简称 JC 模型)[6]采用连乘的形式对应变强化效应、应变率敏感性和温度软化效应进行综合处理,具有形式简单、各项物理意义明确的优点。它不仅能在大变形条件下很好地反映材料的本构关系,而且在大的应变率变化范围,其材料力学性能表现出优良的特性。表1列出了5052铝镁合金的Johnson-Cook模型参数。

表1 5052铝镁合金的Johnson-Cook模型参数

2 裂纹扩展与分析

2.1 裂纹扩展过程

通过有限元分析计算,在293K的条件下,对裂纹扩展进行模拟。整个裂纹扩展模拟过程可分为几十步的加载,最后满足韧性断裂判据而使材料失效。下面以加载步为分析节点来分析裂纹扩展过程,裂纹扩展的初始阶段如图 2所示,图 2(a)为第 4步,图 2(b)为第8步。

在图2(a)中可以观察到,在初始阶段,当应力随载荷增加到一定值后,在外侧两小孔的外侧边缘附近开始存在应力集中,除了上述两个区域外,其它区域的应力分布得较为均匀。随着加载的不断增加,应力集中的区域不断扩大,当加载到如图2(b)所示时,3个孔洞的应力集中在整个局部区域内形成了一个应力集中区域,每一个孔洞的左右附近也形成了一个小的应力比较小的区域。

随着载荷不断变大,裂纹扩展到图3(a)阶段,Mises应力的变化基本停止,甚至有的区域不再增加,说明应力集中区域已经进入塑性变形阶段了。在外侧两个孔向内侧的两边缘已经出现断裂纹时 ,塑性变形区也变得越来越窄。

▲图2 裂纹扩展过程的初始阶段

▲图3 应力集中带塑性变形阶段及应变云图

▲图4 小段裂纹扩展第18步的应力云图

▲图5 裂纹形成第22步的应力云图

为了了解塑性变形阶段应变的变化情况,采用塑性应变的云图来分析,图3(b)是对应于图3(a)同一个时间点上的应变云图。从图3(b)可以看到,塑性变形集中在上面提到过的应力集中区域,随着载荷不断增加,加载到图3(b)表现的状态时,塑性变形区域已经形成一个8字型区域,说明塑性应变不仅很集中,而且已经上升到了一个比较大的值。此时在集中带上的应力增加就变得不明显了,这个集中带也将是导致裂纹发生的位置。

综观以上变形过程,由于孔洞的存在,初始阶段就开始出现了应力集中,随着应力集中变得越来越严重,在加载到初始阶段末时,形成了一个应力集中较宽的带。随着区域不断受载,这个集中带的应力应变始终要比其它区域高,因此,这个集中带会在整个区域中先进入塑性变形阶段。较宽的集中带达到塑性阶段以后,应力较大的点上应变会增加很快。应力较大点上应变的大幅度增加会使应力较小点的应变增加很小,这导致应变较大的点上应变会越来越大,应变较小的点上应变变化较小,应力集中带变得越来越窄。

图4展示了小段裂纹的扩展,从图上可以看到,随着加载的增大,中间孔洞内侧小段裂纹开始形成,此阶段,在局部区域内整个集中带的有效受载面会急剧减少,且它们变形较大,使集中带上的变形倍增、裂纹快速扩展。随着载荷增大,当加载到如图5时,孔洞之间的小段裂纹已经扩展到与孔洞相接,标志着在这个局部区域内的小段裂纹已经不再扩展,形成局部区域的大裂纹。

2.2 温度对裂纹扩展的影响

温度在塑性变形中的影响是很大的。在高温下表现出材料容易软化,流动应力会相应减小。随着温度的提高,金属原子热振动的振幅增大,原子间的键力减弱,导致金属产生塑性变形所需要的能量变小,所以温度越高金属更容易流动和变形。温度也会对细观结构的响应曲线造成影响,本文从293 K、500 K、700 K和900 K温度下来分析温度对响应曲线的影响。

图6是三维细观结构分别在293 K、500 K、700 K和900 K时表现出的结构响应性能,即不同温度下的均匀化应力应变曲线。

在图6上也可以看出,随着温度的升高,应力应变曲线的应力值在下降,曲线的峰值也在下降。随着温度的升高,应力应变曲线的峰值过渡过程变得平缓,也就是从屈服值到极限值之间的差距变小,应变硬化随着温度的升高而变得不明显。在293 K时,应力应变曲线的下降比较陡峭且快,应力值在曲线末端下降最大。在500 K时,应力应变曲线的下降阶段相对293 K缓慢且幅度变小。在700 K和900 K时,应力应变曲线的下降阶段又相对500 K时缓慢且幅度变小。随着温度的上升,计算出的均匀化应力应变曲线的下降阶段越加平缓。

▲图6 4种不同温度下结构的均匀化应力应变曲线

▲图7 不同温度下同一时刻的裂纹扩展应力云图

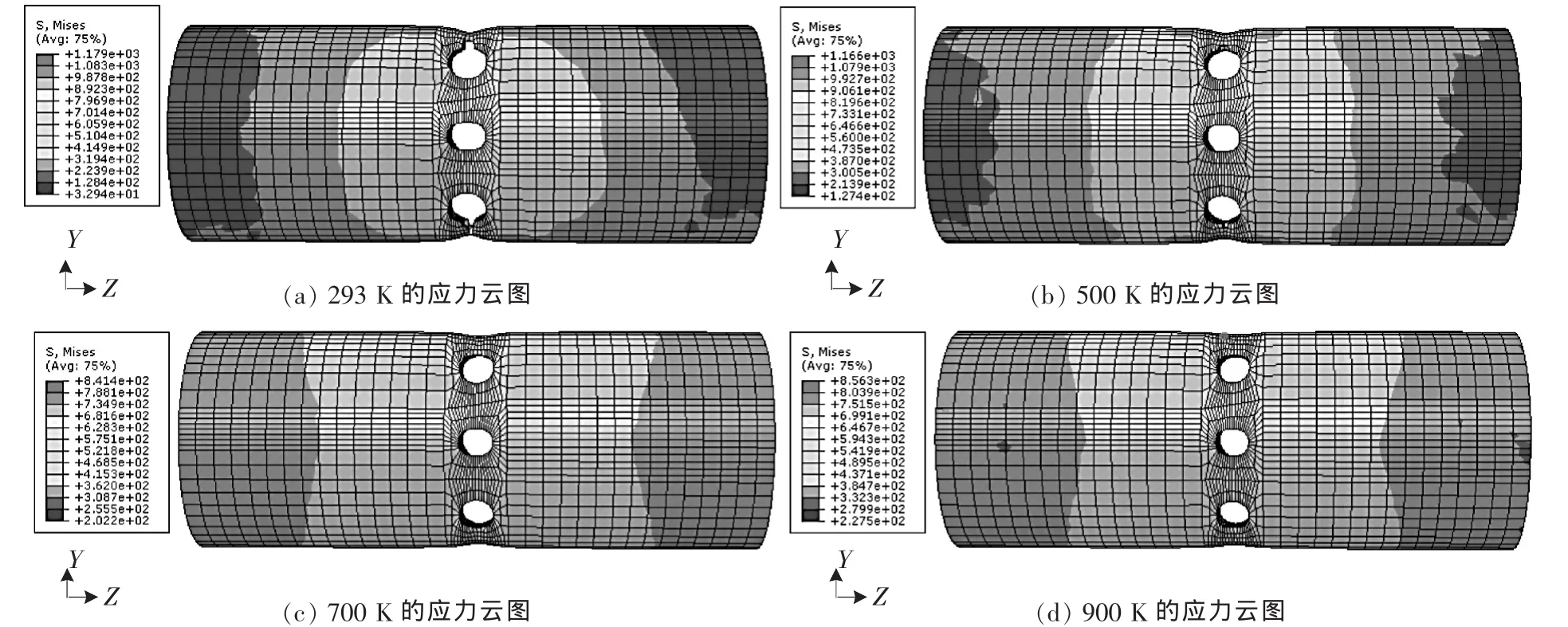

大量实验证明,温度对金属材料的变形过程有着很大的影响,不同的温度对金属材料的变形过程也有着不同的影响。裂纹的扩展主要是从材料的变形开始,因此,温度对裂纹扩展也有着十分重要的影响。实验选择的温度分别为293 K、500 K、700 K和900 K,其它条件都固定不变,进一步分析不同温度对裂纹扩展产生的影响。图7是不同温度下裂纹扩展到同一个时刻的Mises应力云图。图7(a)是在293 K下,裂纹扩展到某一时刻时的应力云图,此时,外侧的两个孔洞小段裂纹已经向边缘扩展。图7(b)是在500 K温度下,裂纹扩展到与图7(a)相同时刻时的应力云图,其外侧两个孔洞刚开始形成裂纹口,裂纹长度比图7(a)要更小一些,没有很明显的裂纹。图7(c)是在700 K温度下,与前两者相同时刻下裂纹扩展应力云图,其外侧两个孔洞才刚有明显的应力集中。图7(d)是在900 K温度下,裂纹扩展到与前三者相同时刻下的应力云图,此时,外侧的两个孔洞相比图7(c),应力集中还不明显。由以上分析可知,随着温度的升高,裂纹扩展的速度逐渐减慢,这主要是因为高温对材料软化的作用,随着温度的升高,材料的流动性能在加强,相同加载条件下的同一时刻材料失效的点减小了,因此,裂纹扩展的速度也就随之降低了。

3 结论

(1)建立了铝镁合金在细观尺度下局部三维区域有多个孔洞(缺陷)的有限元分析模型,采用带有应力三轴度的断裂准则,进行裂纹扩展模拟。由于孔洞的存在,初始阶段就开始出现了应力集中,应力较大点上应变会增加很快;应力较大点上应变的大幅度增加会使应力较小点的应变增加很小,这导致应力集中带变得越来越窄;随着加载不断的加强,裂纹开始在外侧两个孔洞的边缘形成,然后向孔洞边缘方向慢慢扩展;在局部三维区域内整个集中带的有效受载面会急剧减少,这就会使得变形倍增,裂纹扩展速度倍增;外侧两个边缘孔洞边缘裂纹也扩展到与内侧孔洞相接,形成了一条局部区域内的大裂纹。

(2)通过对 293 K、500 K、700 K 和 900 K 温度下的裂纹扩展过程进行模拟,分析后得出,随着温度的升高,5052铝镁合金裂纹扩展的速率减小。

[1] Staley J T,Liu John and Hunt W H.Aluminum Alloys for Aerostructures [J].Advanced Materials & Processes,1997,10:17-19.

[2] Jupp J A,Price H J.Transport Aircraft-a Challenge for Aluminum Alloys for the 21st Century [J].The Aeronautical Journal,1998,4:181-188.

[3] Jain M,Allin J,Lloyd D J.Fracture Limit Prediction Using Ductile Fracture Criteria for Forming of an Automotive Aluminum Sheet [J].International Journal of Mechanical Sciences,1999,41(10):1273-1288.

[4] 赵亮,周炳海.车灯内部流动与传热的数值模拟分[J].机械制造,2007(1).

[5] Miner M A.Cumulative Damage in Fatigue [J].Journal of Applied Mechanics,1945,12(3):A159-A164.

[6] G R Johnson,W H Cook.A Constitutive Model and Data for Metals Subjected to Large Strains,High Strain Rates and High Temperatures [C].Proceedings of the 7th International Symposium on Ballistic,the Hague,the Netherlands,1983.