7050铝合金蠕变时效成形本构模型研究

吕凤工,黄 遐,曾元松,王永坤,万 敏

(1.北京航空制造工程研究所,北京 100024;2.北京航空航天大学机械工程及自动化学院,北京 100191)

蠕变时效成形是在一定温度和外力作用下材料缓慢变形的过程,其中伴随着弹性变形、应力松弛和时效强化的综合作用[1].与喷丸成形、拉伸成形技术相比,蠕变时效成形技术成形效率高、零件内部残余应力低,可增强材料的耐应力腐蚀能力,延长零件的使用寿命[2].蠕变时效成形技术受到材料本身时效周期的限制,且弯曲应力低、时效温度低,无法将试件内已有的弹性变形全部转变为塑性变形,成形后均存在一定的回弹[3-4].另外,成形后零件的力学性能直接影响其在工程上的应用.因此,进行蠕变时效成形回弹及屈服强度预测以调整工艺流程、优化工艺参数、修整模具型面是成形出合格零件的关键.

针对铝合金蠕变时效成形回弹及时效强化现象,有关学者已做了大量研究[5-6].J.Lin等[7]提出一种可描述析出相半径变化的本构模型,并应用于铝合金厚板时效成形的有限元分析.李超等[8-9]对7B04铝合金时效成形中微观组织和性能变化进行研究,基于统一理论、长大动力学和析出强化理论,提出一个全新概念的等温蠕变-时效本构模型.L.Zhan等[10]通过研究蠕变时效成形过程和强化机制,充分考虑了成形过程中应力、位错强化、固溶强化和时效强化对蠕变速率的影响,提出7055铝合金蠕变时效本构方程.

本文在总结前人经验的基础上,针对国内航空制造企业对高强铝合金整体壁板成形技术方面的需求,从宏观与微观角度研究7050T451铝合金蠕变时效过程,掌握工艺参数对材料微观组织演变、力学性能的影响规律,建立了可描述蠕变应变和时效后屈服强度变化的本构模型.

1 蠕变时效成形性能研究

1.1 材料及试验方法

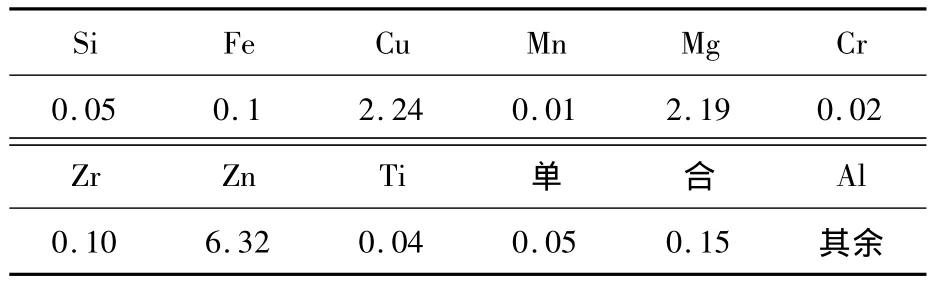

选用的材料是厚度40 mm的7050铝合金,其供货状态为T451,主要成分及室温力学性能如表1、表2所示.根据铝合金的热处理规范,7050铝合金时效温度为120~170℃.为兼顾成形效率及蠕变时效后力学性能要求,本文选定蠕变时效成形温度为160℃,在该温度下研究材料的蠕变性能、微观组织和宏观力学性能变化.

沿板料轧制方向制取如图1所示的标准蠕变试样,蠕变拉伸试验在电子万能试验机上进行,加热装置保证加载过程中温度偏差在±1℃以内.试样随炉升温至160℃后保温,试验机平稳地施加载荷至恒定,两个引伸计同时双侧测量夹具的位移,得到标距段伸长量.在160℃时材料的屈服强度为450 MPa,蠕变应力的选择应低于该温度下材料的屈服强度,本文选择蠕变应力为375、350、325 及300 MPa.

表1 7050铝合金化学成分(质量分数%)

表2 7050铝合金力学性能

图1 单轴拉伸蠕变试样

要建立描述蠕变时效成形过程中微观组织及屈服强度变化的本构模型,需要研究不同蠕变应力下材料微观组织及屈服强度随时间的变化规律.试验材料在160℃、4种应力条件下分别进行两组6、12、18、24 h的持久蠕变试验,当试验进行至所需采样时间点时停止,对一组蠕变试样进行室温下单轴拉伸试验,测定蠕变时效后的屈服强度;从另一组蠕变试样上制取微观组织分析试样,利用透射电子显微镜观察析出相的尺寸、形貌和分布.

1.2 试验结果与分析

试样在160℃、4种应力条件下蠕变20 h的应变-时间曲线如图2所示.由图2可见:材料在初始阶段的蠕变速率最大,随着时间的延长,蠕变速率逐渐减小;进入第2阶段后,蠕变速率趋于稳定;随着蠕变应力的提高,蠕变应变量也迅速地增大,但均未进入蠕变第3阶段.

图2 不同应力下的蠕变应变-时间曲线

铝合金7050T451为欠时效状态,η'是主要析出强化相,同时也是建立蠕变时效本构模型的重要变量,需要将η'相的尺寸和体积分数数值化,以便建立和宏观性能之间的数学关系.蠕变时效过程中材料的微观组织随时间的变化情况如图3所示,可以看出,析出相形貌不是理想的球状,而是椭球状或针状.要准确表征其形貌尺寸,涉及到长、短轴和长径比计算,处理比较困难,因此,假设析出相以固定的长径比长大,仅对其长度方向尺寸进行描述.将得到的TEM照片在Image-ProPlus6.0金相分析软件上完成定量分析,得到每个视野中析出相的平均长度和体积分数(f).

图3 不同蠕变时效时间后材料的微观组织

由图3可见:蠕变时效初期,随着时间的增加,η'相长大的同时数量也在增加,在18 h时数量最多;24 h后数量相对减少,但尺寸有所增加,总体积分数基本不变.选取24 h后析出相体积分数为平衡体积分数(fpeak),相对体积分数(fr)定义为

析出相尺寸的测量结果如图4所示,在相同时间内,析出相尺寸随内应力增大而增大,这是由于η'相与基体之间是半共格,其利用界面上的台阶进行扩散长大,内应力越大,η'相长大所需的能量越低,尺寸越大.但由于应力水平接近及测量误差,不同应力水平下析出相尺寸差别不大.

图5是析出相体积分数随时间变化曲线,随着时效时间的增加,析出相的相对体积分数逐渐增加,在18 h接近达到最大值,此时η'相析出接近完全,并开始向平衡相转化.

图4 析出相尺寸随蠕变时间的变化曲线

图5 相对体积分数随蠕变时间的变化曲线

图6为试样蠕变时效后屈服强度随时间的变化曲线,可见,屈服强度的变化是时间和恒定内应力共同作用的结果.应力时效的前5~10 h,材料的屈服强度迅速升高并达到最大值,而后随时间的延长而下降.由前文可知,在蠕变时效初期,多数析出相尺寸相对较小,体积分数增长较快,此时时效强化主要由析出相体积分数控制,位错主要以切过方式通过析出相,需要较大的力,材料的屈服强度上升;随着蠕变时间的延长,材料的脱溶沉淀过程进一步发展,此时,析出相体积分数趋于稳定,长大速度变缓,并发生粗化,材料进入过时效阶段,析出相对位错的钉扎、阻碍作用减弱,从而导致材料的屈服强度下降.

图6 屈服强度随蠕变时间的变化曲线

2 本构模型建立与拟合优化

2.1 基本假设

析出相是由于材料受到应力时效而得到部分能量之后,过饱和固溶体超越能垒发生脱溶分解,析出超过平衡浓度的溶质并生成弥散的第二相颗粒.在本文研究的温度、应力及时效时间范围内,合金中主要的析出相是η'相.为了便于研究,在建立模型前,首先做以下几个假设[11]:1)析出相的形核、长大以及相变过程是相对独立的;2)析出相的形貌和位向在各个过程中是保持不变的;3)η'相的析出达到稳定时,开始向平衡相转变;4)蠕变内应力和蠕变温度是影响原子运动、改变系统能量的主要原因.

2.2 本构方程提出

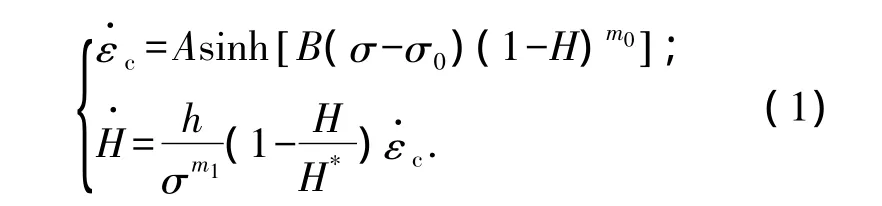

在本文研究的蠕变时效范围内,材料不会进入蠕变第3阶段,因此只需描述材料在蠕变第1、第2阶段的特性.Z.L.Kowalewski等[12]提出单轴受力条件下的蠕变损伤本构方程,经相关学者进行必要的修正后得出[13]:

式中:A、B、σ0、h、H*、m0、m1为材料常数;为蠕变应变速率;σ为应力.其中h、H*、m1描述蠕变第1阶段特性,A、B描述蠕变第2阶段特性,σ0、m0对整条蠕变曲线均有影响.

人工时效强化合金的综合强化来源于沉淀弥散强化、固溶强化和合金的固有强度.固溶强化对屈服强度的作用可以表示为[14]

式中,Css、n为材料常数.

析出相对位错的钉扎、阻碍作用使得合金的屈服强度发生变化,位错与析出相的交互作用可以通过材料的临界剪切力来确定,即

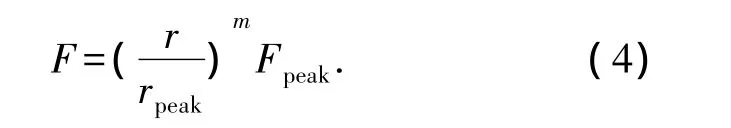

式中:F为析出相与位错的交互作用力;L为析出相的平均间距;M为泰勒常数;b为柏氏模量.F和r之间呈指数关系[15],即

式中:rpeak为析出相体积分数最大时析出相平均尺寸,Fpeak为体积分数最大时析出相与位错之间的作用力.根据J.F.Nie等[16]的研究结果有

将式(4)和式(5)代入式(3)可得

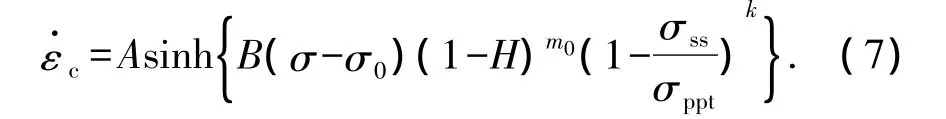

在蠕变时效成形过程中,屈服强度的变化对材料的蠕变变形产生影响,因此为了保证模型准确性,式(1)进一步修正后得[11]

式中,k为材料常数.

将式(1)、式(2)、式(6)和式(7)联立,得到了能够描述7050T451铝合金蠕变时效成形过程的本构方程,它既能表征蠕变时效成形过程中蠕变应变的变化,又能表征析出相尺寸及体积分数的变化;同时,引入固溶强化和析出强化对屈服强度的影响,可以对蠕变时效成形后零件的屈服强度进行预测,即

2.3 本构方程拟合优化

材料的本构方程中有20个材料常数,基于梯度的优化算法难以实现,而遗传算法的整体搜索策略和优化搜索方法在计算中是不依赖于梯度信息或其它辅助知识,只需给出影响搜索方向的目标函数和相应的适应度函数[17].因此,本文以材料常数为优化变量,将本构方程计算曲线与试验数据之间的误差定义为优化目标函数,采用遗传算法(GA)来求解优化目标函数的最小值,从而确定本构方程中各个材料常数的取值.

本构方程中各物理量之间单位不同,相互之间不具有可比性[18].因此,本文将相关物理量无量纲化,定义与蠕变应变相关的目标函数为

式中:M为曲线条数;Nj为第j条曲线上的数据个数;ωij为权重因子.同理可分别定义和析出相尺寸、析出相体积分数、屈服强度相关的目标函数.

材料常数的拟合在Matlab遗传算法工具箱中进行,在给定一组材料常数后,采用四阶龙格-库塔(RK)法对本构方程进行积分计算,将计算值与试验值进行比较,按照式(8)计算得到这组材料常数的拟合误差,将这些常数按照遗传算法进行组合变异,求解出目标函数的最小值,即一组误差最小的材料常数,如表3所示.

表3 本构方程中的材料常数

图7所示为蠕变应变的拟合结果,该本构方程能较好地描述材料在所选应力区间和成形时间内的蠕变特性,拟合曲线和试验数据变化趋势基本一致.本构方程在高应力、低应力条件下均能达到较高的拟合精度,可以预测蠕变时效成形过程中的回弹现象.

由图8、图9可以看出,本构方程能够预测出析出相尺寸和析出相体积分数的变化趋势,但拟合精度不高.这是由于材料的微观组织在蠕变时效过程中变化幅度较大,并且统计数量有限、测量数据存在一定的误差.

图7 蠕变应变计算值与试验值

图8 析出相尺寸计算值与试验值

图9 析出相体积分数计算值与试验值

本构方程对屈服强度的拟合结果如图10所示.

图10 屈服强度计算值与试验值

由于试验材料的批次不同,原始状态的屈服强度有所起伏,造成蠕变时效初期的拟合精度较低.另外,本构方程是建立在对实际情况一定的简化前提下,且试验数据点有限,不能完全准确地描述材料的时效强化过程.但该本构方程能反映出一般规律,相对误差较小,可以满足工程应用要求.

3 结论

1)基于铝合金析出强化理论,建立了描述蠕变应变和屈服强度变化的本构方程.

2)材料经蠕变时效进入过时效状态后,屈服强度略有下降,但仍高于原始材料性能,可满足其使用要求.

3)蠕变时效本构方程计算值与试验数据吻合较好,可以进行蠕变时效成形数值模拟及回弹预测.

[1] HOLMAN M C.Autoclave age forming large aluminum aircraft panels[J].Journal of Mechanical Working Technology,1989,20:477-488.

[2] DIEGO J I,PAULO R C,FERNANDO F,et al.Creep age forming of AA7475 aluminum panels for aircraft lower wing skin application[J].Materials Research,2012,15(4):596-602.

[3] ZHAN L H,LI Y G,HUANG M H.Effect of process parameters on microstructures of 7055 aluminum alloy in creep age forming[J].Applied Mechanics and Materials,2011,80-81:40-45.

[4] ZHAN L H,TAN S G,HUANG M H.Creep age forming experimentand springback prediction for AA2524[J].Advanced Materials Research,2012,457-458:122-129.

[5] RIBEIRO F C,MARINHO E P,INFORZATO D J,et al.Creep age forming:a short review of fundaments and applications[J].Journal of Achievements in Materials and Manufacturing Engineering,2010,43(1):353-361.

[6] ZHAN Lihua,LIN Jiangguo,DEAN T A.A review of the development ofcreep age forming:experimentation modeling and applications[J].International Journal of Machine Tools& Manufacture,2011,51(1):1-17.

[7] LIN J,HO K C,DEAN T A.An integrated process for modeling of precipitation hardening and springback in creep age forming[J].International Journal of Machine Tools& Manufacture,2006,46:1266-1270.

[8] LI Chao,WAN Min,WU Xiangdong,et al.Constitutive equations in creep of 7B04 aluminum alloys[J].Materials Science and Engineering A,2010,527(16):3623-3629.

[9] 李超,万敏,金兴,等.7B04铝合金时效成形本构模型研究与有限元应用[J].塑性工程学报,2010,17(5):61-65.LI Chao,WAN Min,JIN Xing,et al.A creep forming constitutive model of 7B04 aluminum alloy and its application in FEM [J]. JournalofPlasticity Engineering,2010,17(5):61-65.

[10] ZHAN Lihua,LIN Jianguo,DEAN T A,etal.Experimental studies and constitutive modeling of the hardening of aluminum alloy 7055 under creep age forming conditions[J]. International Journal of Mechanical Sciences,2011,53(8):595-605.

[11] 李超.7B04铝合金蠕变时效跨尺度本构模型建立及应用[D].北京:北京航空航天大学,2010.

[12] KOWALEWSKI Z L,HAYHURST D R,DYSON B F.Mechanisms-based creep constitutive equations for an aluminum alloy[J].Journal of Strain Analysis,1994,29(4):309-316.

[13] HUANG L,WAN M,CHIC L,et al.FEM analysis of springback in age forming for aluminum alloy plate[J].Chinese Journal of Aeronautics,2007,20(6):564-569.

[14] 吴奭登.7050铝合金时效强化行为研究[D].哈尔滨:哈尔滨工业大学,2006.

[15] ESMAEILIS,LLOYD D J,POOLE W J.A yield strength model for the Al-Mg-Si-Cu alloy AA6111[J].Acta Mater,2003,51:2243-2257.

[16] NIE J F,MUDDLE B C,POLMEAR I J.The effect of precipitate shape and orientation on dispersion strengthening in high strength aluminum alloys[J].J Mater Sci Forum,1996,217:1257-1262.

[17] LIN J,YANG J B.GA-based multiple objective optimization for determining viscoplastic constitutive equations for superplastic alloys[J].International Journal of Plasticity,1999,15:1181-1196.

[18] CAO J,LIN J.A study on formulation of objective functionsfordetermining materialmodels[J].International Journal of Mechanical Sciences,2008,50:193-204.