基于无心转盘加工大圆弧叶片向心孔技术

沈阳黎明航空发动机(集团)有限责任公司 (辽宁 110043)侯 波 汪 欢 苏 丹 常久青

导向器叶片是透平发动机上的重要组成部件,通常都是由几个叶片所形成的大圆弧小弧段的一组弧段。它上面需要加工一组向心的流道孔,传统的加工方法主要有两种:第一种采用普通摇臂钻床配合有固定旋转轴的分度夹具共同完成。特点是加工效率高,但夹具体积庞大,对于大型民用发动机的导向器叶片加工来说要造成钻床的超行程及无法加工等缺陷;第二种加工方法是采用五轴数控加工中心加工。特点是夹具结构紧凑,体积小,但会造成加工成本的增加以及效率缓慢等缺点。现需要研究一种既能降低成本又能增加加工效率的导向器叶片径向孔的加工技术。笔者提出的一种基于无心转盘加工大圆弧叶片向心孔技术,正是能够满足上述特点的技术方案,经过实验证明,上述方案的效果非常的优异,是一个有新意的加工技术。

1.零件结构工艺特点

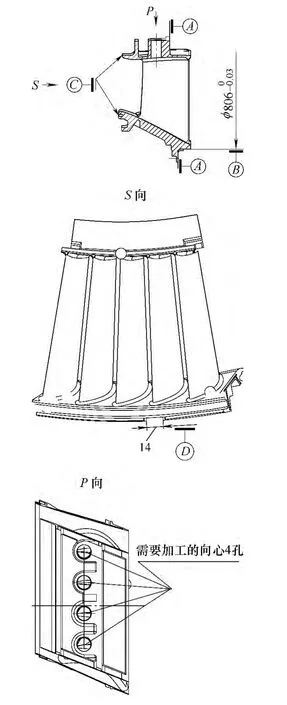

图1 为导向器叶片结构示意图。导向器叶片通常是由几组叶片经过铸造而成的大圆弧尺寸上的一小部分扇形段,本零件为5 个叶片组成。同时在导向器叶片的内弧尺寸上加工4 个向心的导流径向孔,且加工精度高,所以说零件的结构相对比较复杂,又由于它的圆弧尺寸较大直径为806mm,材料为铸造高温合金、硬度高,这就要求加工该零件的夹具尺寸也得相对较大,给加工零件带来更大的困难。

2.夹具的结构设计

(1)夹具的基本要求 按零件工艺要求零件首先定位在两平面A 上,以基准圆弧B 为径向定位基准,以下圆弧上的槽口D 为零件的角向基准定位,然后在零件的C 基准上实施压紧力,这样整个零件就可以在夹具上实现了定位压紧功能,通过固定钻模板就可以加工孔径。

图1

(2)设备的选用 为提高加工效率,实现批量生产,设备选用普通摇臂钻床。

(3)夹具的分度功能 由于该零件需要加工4个向心孔径,且径向均布,这就要求该夹具需要有分度的功能。以往加工该类零件外缘的多处向心孔采用分度转盘来实现,但该零件的4 个孔位为内圆处的向心孔,如果采用回转中心转盘就会造成转盘的底座遮挡摇臂钻床的轴心,所以本夹具必须采用具有无心分度装置的结构,分度采用插销精确分度,这样才能降低夹具的体积,提高夹具的精度,使机床的行程不易超标。

3.本夹具的总体结构与传统夹具的区别

(1)传统夹具结构 图2 为加工导向器叶片外缘多处向心孔所用的夹具结构。

(2)传统夹具结构特点及缺点 图2 为导向器叶片钻向心孔的夹具,方向为从外部向圆心方向加工的孔。由于该导向叶片为大尺寸圆弧上的一部分弧段,上面需加工4 处向心孔零件1 孔、零件2 孔、零件3 孔、零件4 孔,设备采用普通摇臂钻床,所以必须配合夹具才能实现该设备功能的加工。

导向器叶片安装到定位处,并用压板压紧后随同转动板6 可以围绕旋转轴7 转动,转动板6 上有与零件1、2、3、4 孔位相对应的孔1、孔2、孔3、孔4,通过分度插销3 固定在立座5 上,锁紧中部锁紧螺母4 和中心锁紧螺母8,摇臂钻床的钻头就可以通过钻套1 的位置准确地钻到零件的孔位上,然后回转转动板6,再重复上述过程就可以通过普通摇臂钻床完成导向器叶片的向心孔的加工。

但传统夹具的缺点在于,由于围绕回转中心旋转,所钻的孔还是向心的,且零件的圆弧尺寸过大势必造成夹具的体积过大,高度过高,容易造成机床的超行程。还有一点就是如果要加工方向从圆心向圆周方向的孔径,就很难再用围绕旋转轴的形式实现。

图2

(3)本夹具的结构特点及优点 图3 为本夹具的实施方案。本方案通过回转中心板2 围绕精密轴承1 的转动,实现了整个夹具的无心转动,大大降低了夹具的高度,达到了普通钻床的有限行程内,夹具高度降低后机床的主轴可以安全通过,经钻套6就可以加工零件上的孔位。但要通过固定的钻模板钻零件4 个向心孔位,零件孔1、2、3、4。回转中心板上的孔1、2、3、4 与零件上的零件孔1、2、3、4 相对应,通过回转中心板的转动使之板上的孔1、2、3、4 用分度插销经过立座15 的孔位依次固定在立座上,这样就可以通过钻套6 准确地加工每一个向心孔,达到了普通摇臂钻床加工由圆心向圆周方向的向心孔的要求。

图3

本夹具能够用普通摇臂钻床代替五坐标数控加工中心,并且实现了摇臂钻床加工不了的从中心向圆周方向的孔径的方法,缓解了加工中心设备利用紧张度,使夹具的体积更紧凑,高度更小巧,节省了成本,提高了生产效率。

4.本夹具的具体实施过程

导向器叶片首先按工艺要求安装到零件前定位块9 和零件后定位块3 的平面上,把压板4 压紧在叶片的上表面,压紧螺钉18 顶紧在叶片的侧面,零件前定位块9,零件后定位块3,支撑块16、17 用螺栓固定在回转中心板2 上,压紧螺钉18 通过支撑块16、17 顶紧叶片的两侧面。把叶片在回转中心板2固定好后就可以随同回转中心板在精密轴承1 上做纯滚动运动,回转中心板是一个扇形段的形式,两面是精度很高且同轴的两段弧段,下面的弧段靠两个固定精密轴承1 托住,上面的弧段靠两个可向下移动的精密轴承1 顶住,两个顶紧螺钉7 分别顶住轴承支撑销8 带动精密轴承1 压紧回转中心板2 的上段圆弧,这样就可以消除回转中心板2 的间隙,使回转中心板2 转动起来后保持一个高精度的回转精度,回转中心板设计成扇形弧段可实现无心转动的方式,因为没有了固定,回转中心夹具体的高度就可以降低。回转中心板2 上设有与叶片要钻的孔零件孔1、2、3、4 相对应的孔1、2、3、4,当孔1 与立板上的孔位对正,通过分度插销12 插上,锁紧主锁紧螺母13,机床上的钻头就可以通过钻套6 的引导加工零件孔1 位置上的孔径。然后拔下分度插销12,松开主锁紧螺母,转动回转中心板2 的位置,依次把孔2、3、4 位置对准立座上的孔位上插上分度插销,再锁紧主锁紧螺母,就能依次加工零件的孔位零件孔2、3、4,实现了普通摇臂钻床加工多处向心孔的零件。限位挡销19 起到防止回转中心板滑出4 个轴承组成的轨道槽的作用。

5.结语

本方案巧妙地解决了有心转盘体积过大,高度超高的问题,使过去有心转盘不能实现从圆心到圆周方向的孔径变为现实,本方案操作灵活,结构精巧,分度简便,可以加工任意角度向心孔径的孔位。

本夹具在实际应用中效果显著,在批量生产中得到了广泛的应用,质量和精度都得到了专家的一致好评,现已投入批量生产中。实践证明,创新设计无心转盘夹具在导向器叶片的加工应用中起到了保证加工精度和提高效率的效果,同时对节约成本、提高加工效率起到了非常大的作用。对民用、军用航空领域加工起到了很好的借鉴作用。