增压式喷油器设计参数对换向阀性能影响研究

温占永 杨雨田 战 强 苏万华

天津大学内燃机燃烧学国家重点实验室,天津,300072

0 引言

实施排放法规以来,对柴油机的NOx和Soot排放的要求越来越严格,为了满足现行和未来的排放法规(如欧Ⅴ和欧Ⅵ)限值、降低燃油消耗,必须进一步改善现代柴油机的燃烧过程,这对柴油机燃油喷射系统提出了更高的要求[1-3]。

高压共轨系统本身具有的很多优势使其在这种背景下显示出了很好的发展前景。高压共轨系统按照有无二次增压可以分为无增压结构的共轨系统和有增压结构的共轨系统。典型的无增压结构的共轨系统包括Bosch公司的CR系统、日本DENSO公司的ECD-U2系统等,无增压结构的共轨系统其整个系统全部处于高压环境中,进一步提高喷油压力会对密封提出更高的要求。增压式共轨系统只是部分处于高压环境中,系统的大部分都处于相对较低的压力环境下,这个优点在喷油压力不断提高的趋势下能够很好地解决密封和泄漏问题,因此增压式共轨系统目前是国内外研究的一个热点。Bosch公司在其产品CR系统的基础上开发了一款增压式高压共轨系统[4-5],该系统喷油器中内置了由一个独立电磁阀控制的压力放大模块,能以较低的共轨压力获得比一般共轨喷射系统高得多的喷油压力,可以对喷油规律曲线进行柔性调节。陈海龙等[6]开发了一套带有电控增压泵的增压式高压共轨系统,该增压式共轨系统能在一次喷油过程中,实现两级喷射压力以及灵活的喷油率控制,产生矩形、斜坡形、靴型等不同形状的喷油规律。我国的加工和材料水平与发达国家存在着很大的差距,相比之下,增压式共轨系统是一个能够实现高喷射压力的更好选择。国内的研究者一般把增压装置设置在喷油器的外部,占用空间较大,因而不便于安装。

笔者设计了一种增压式高压共轨燃油喷射系统,该系统包含一款自主设计的新型增压式喷油器,其增压模块被集成在喷油器内部,结构紧凑,便于安装到发动机上。该系统既可以提供更高的燃油喷射压力,又具有更好的电控灵活性和压力-时间调节特性的能力,同时解决了在极高压力下零部件加工精度和材料力学性能难以达到的难题。设计过程中发现,增压模块内部液力换向阀的响应时间决定了建压、泄压过程的快慢,并对建压、泄压的开始时刻有一定影响,从而决定了增压压力曲线形状,因此换向阀的液力响应时间是开发新型增压式喷油器的关键。本文利用一维流体仿真软件FlowMaster,针对新型增压式喷油器建立仿真模型。在验证模型正确性的基础上,仿真分析了影响换向阀响应时间的诸多因素,为新型增压式喷油器的设计提供理论依据。

1 新型增压式喷油器的结构组成及工作原理

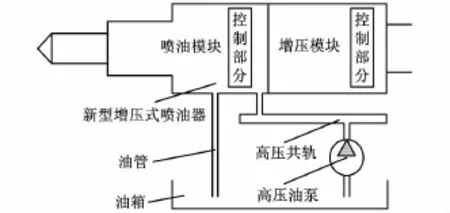

所设计的增压式高压共轨燃油喷射系统如图1所示,包含普通共轨系统所具有的高压油泵、高压共轨、油管等部件,还包括区别于普通共轨系统的新型增压式喷油器。所设计的新型增压式喷油器如图2所示,内置独立控制的增压模块和喷油模块,可以在一次喷油过程中,根据发动机负荷的变化,通过改变增压模块电磁阀的通电状态来实现“轨压喷射模式”和“高压喷射模式”,使得燃油高压建立过程和燃油喷射过程在发生时序上完全独立,不仅具有压力-时间调节特性柔性可调的优点,而且能够实现两种燃油喷射压力和更加柔性的喷油率。

图1 增压式高压共轨燃油喷射系统示意图

图2 新型增压式喷油结构组成示意图

在小负荷时,发动机缸内气体压力较低,为了避免“湿壁效应”,应该以较低的压力喷油,加之小负荷时喷油量比较少,可以选择“轨压喷射模式”。此时,不给增压模块电磁阀通电,这时增压模块功能没有被激活,在这种情况下给喷油模块电磁阀通电,针阀开启,来自高压共轨的压力较低的燃油经过单向阀直接进入高压油路,以较低的压力喷入气缸。这样不仅能够降低燃油喷射系统的功率消耗,也提高了系统的可靠性。

在大负荷时,发动机涡轮增压系统工作,使得缸内气体密度增大,气体压力升高,此时选择“高压喷射模式”,用较高的喷射压力可以提高燃油喷射的能量,减小喷雾油滴的平均直径,同时使得空气的扰动增强,从而加速混合气的形成,改善混合气质量。燃油雾化和燃烧过程的改善,使微粒排放和燃油消耗得以明显降低[7-8]。“高压喷射模式”的工作过程可简述如下三个阶段:

(1)高压建立阶段。增压模块电磁阀通电,电液控制阀打开,换向阀控制因燃油泻出压力降低,换向阀受力不平衡右移。大活塞压力室和回油油路不再导通,与进油油路导通。液力活塞左移,使高压油路内的燃油压力升高,以备喷油,此时单向阀在高压油的作用下处于关闭状态。

(2)喷油阶段。喷油模块电磁阀通电,平衡阀打开,针阀控制室内燃油泄出引起压力下降,针阀打开,喷油器开始喷油。在喷油过程进行的同时,液力活塞不断左移,补充喷油所需的高压燃油,并保持喷油压力稳定。喷油模块电磁阀断电后,平衡阀复位,出油量孔关闭,针阀控制室内的压力恢复到原值,针阀关闭,喷油过程结束。

(3)高压燃油泄压和燃油补偿阶段。喷油器完成喷油之后,增压模块电磁阀断电,电液控制阀,出油量孔关闭,换向阀控制室燃油压力升高,换向阀在液力的作用下向左移动,大活塞压力室和进油油路不再导通,与回油油路导通,此时大活塞压力室内压力下降,液力活塞右移,随之小活塞压力室内的压力也下降,进油油路内的燃油经单向阀进入小活塞压力室,使液力活塞停在一个预设的位置,此时小活塞压力室内的燃油压力和进油油路内燃油压力相同。大活塞压力室内的燃油全部泄出,回到初始状态,小活塞压力室和高压油路内充满燃油,完成下一次喷油前的充油工作,等待下一循环的进行。

2 换向阀动态特性影响分析

2.1 换向阀液力过程分析及响应时间定义

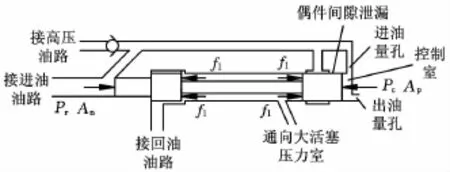

换向阀的运动受其两端端面承受压力的合力制约,换向阀结构和受力分析如图3所示。换向阀内部受力大小相等、方向相反,故换向阀的运动不受内部液压力的影响,因而两端端面受力情况决定了换向阀的运动。连接共轨的进油油路直接作用在换向阀的小端,故小端受到的压力和共轨压力pr相等。换向阀大端受到的压力等于控制室压力pc,控制室压力pc是动态的,其值受到进油量孔面积Ain、出油量孔面积Aout、偶件间隙泄漏系数λ等因素的影响。通过换向阀受力分析可知,控制室进出油量孔面积(以量纲一参数A1表征)、液力换向阀大小端面面积(以量纲一参数A2表征)、共轨压力pr和换向阀间隙燃油泄漏系数λ均影响换向阀的受力,从而影响换向阀的动态响应时间,进而影响到建压曲线的形状和相位。由于参数较多,而且通过实验不容易测量,决定采取建立仿真模型的方式来分析各参数对换向阀响应时间的影响。

图3 换向阀结构和受力分析

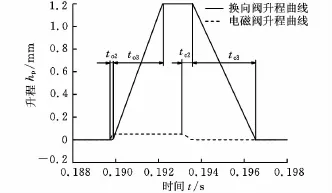

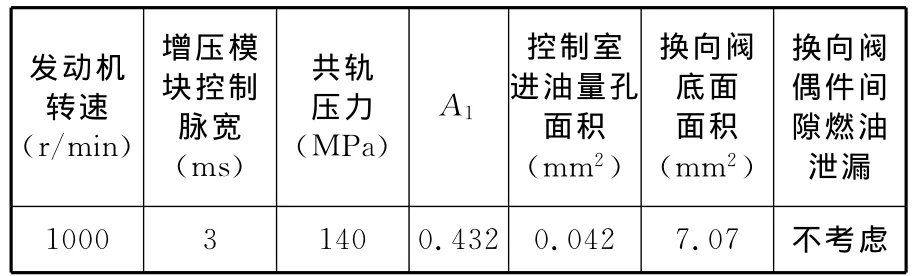

定义动态响应时间特性如图4所示[9],其中,to2为从增压模块电磁阀开始打开到换向阀开始打开所需的时间;to3为从换向阀开始打开到换向阀进油口刚好完全打开所需的时间;tc2为从增压模块电磁阀开始关闭到换向阀开始关闭所需的时间;tc3为从换向阀开始关闭到换向阀回油刚好完全打开所需的时间。

图4 响应时间定义

2.2 换向阀控制方程及量纲一参数定义

换向阀控制方程及运动方程为

式中,p0为回油压力;Vc为换向阀控制室容积;E为体积弹性模量;Qin为控制室进油孔流量;Qout为控制室出油孔流量;Q1为偶件配合间隙泄漏流量;hp为换向阀升程;C1、C2为流量系数;ρ为液体密度;mp为换向阀质量;a为换向阀加速度;Ap为换向阀顶面面积;An为换向阀底面面积;Ff为换向阀运动阻力。

3 仿真模型的建立和验证

3.1 仿真模型的建立

本文从物理模型出发,使用一维流体管网系统解算工具FlowMaster,以燃油在流道内的流动模拟为基础,按质量守恒、动量守恒、能量守恒定律建立仿真模型,对整个系统的假设和考虑因素描述如下:①系统为一维非定常流动;②考虑高压下的燃油压缩性,忽略温度变化对燃油物性的影响;③忽略燃油自身重力的影响;④由于系统基本上一直处于高压状态,因此不考虑空化的影响;⑤不考虑各构件的弹性变形;⑥忽略喷油器盛油腔、控制腔等刚体容积膨胀。利用FlowMaster软件搭建仿真模型,如图5所示。

图5 FlowMaster仿真模型

3.2 仿真模型的验证

3.2.1喷油规律的验证

图6所示为共轨压力110MPa、喷油模块控制脉宽0.5ms条件下喷油规律模拟值与实验值的对比,此时增压模块液力放大功能没有被激活,即此时的喷油模式为“轨压喷射模式”。通过对比发现,仿真结果和测量结果吻合良好,少许偏差是由所建立的喷油器模型结构参数、经验参数以及模型所作的简化引起的。

图6 喷油规律实验结果与仿真结果对比

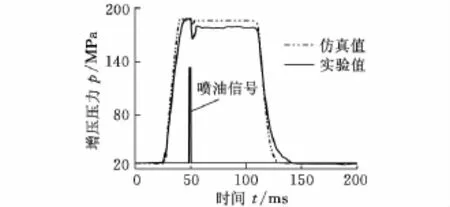

3.2.2增压压力曲线的验证

以上实验验证是在增压模块没有被激活的情况下做出的,增压模块模型搭建的正确与否不能体现出来,因此有必要针对增压模块,对比分析建压曲线的实验结果和仿真结果。图7所示为建压曲线模拟值与实验值的对比,模拟和实验条件是共轨压力25MPa,增压模块控制脉宽100ms,液力活塞截面比7.5,控制时序30ms(增压开始时刻与喷油开始时刻的时间差)。通过对比发现,仿真结果较好地反映了实测值,在喷油结束后仿真结果显示压力要比实测值高,而且保持稳定,这是因为仿真模型没有考虑液力活塞偶件间隙泄漏的缘故。

图7 增压压力曲线实验结果与仿真结果对比

4 喷油器设计参数对换向阀影响分析

通过新型增压式喷油器的工作原理可以看出,增压模块能否及时地建立高压是喷油器实现“高压喷射模式”的关键,而换向阀的响应时间是决定建压曲线形状的关键,故有必要对影响换向阀响应时间的诸多因素进行分析。

增压模块电磁阀的开闭会引起换向阀控制室内的燃油流动,进而使得换向阀控制室内燃油压力变化产生液力差,驱动换向阀进行动作。因此换向阀的响应时间本质上决定于换向阀控制室内的燃油流动情况,而燃油流动情况受控制室进油量孔、控制室出油量孔、换向阀上端面积以及控制室初始压力(共轨压力)的影响。所以本文主要对这些影响因素进行分析,前两者的影响体现在量纲一参数A1中,换向阀上端面积的影响则体现在量纲一参数A2中。

4.1 A1对换向阀响应时间的影响

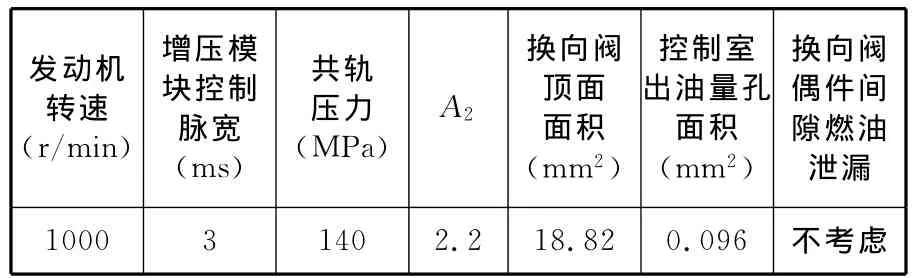

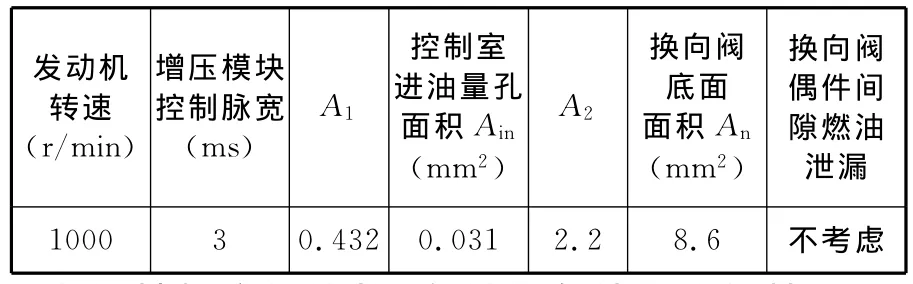

A1的改变,是通过固定控制室出油量孔的面积,改变进油量孔的面积来改变的。初始条件如表1所示。

表1 初始计算条件

图8 A1对换向阀液力响应时间的影响

在喷油器的设计过程中,A1不能太大,否则,控制室的平衡压力pc太大,换向阀开启响应时间过长,高压燃油不能及时建立起来,喷油速率会出现前期过缓的情况,甚至不能正常工作。A1也不能太小,否则,换向阀的关闭响应时间过长,则喷油速率会出现后期过缓的情况,对燃烧造成不利的影响。

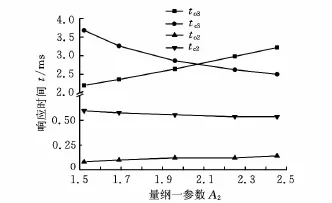

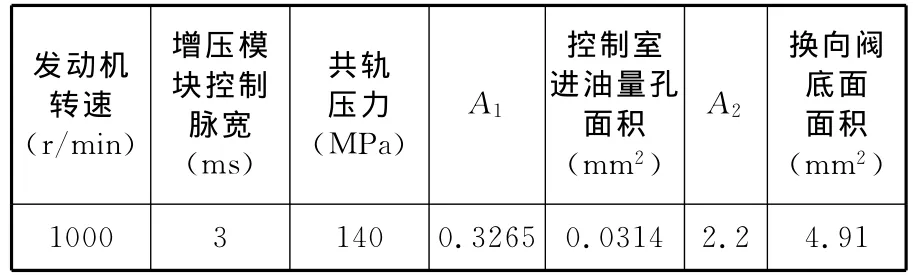

4.2 A2对换向阀响应时间的影响

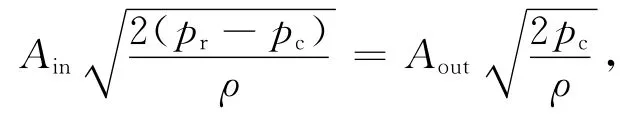

A2的改变,是通过固定换向阀底面面积An,改变换向阀顶面面积Ap来改变的。初始条件如表2所示。

表2 初始计算条件

图9所示为响应时间to2、tc2、to3和tc3随A2的变化曲线。根据力的平衡关系,换向阀开启条件为pcAp<prAn,即pcA2<pr。换向阀不工作时,pc和pr是相等的,为了保证换向阀处于关闭状态,A2应该是始终大于1的。A1、Ain、pr和An一定时,A2的变化会影响换向阀大、小两端的压力差,从而影响换向阀上升、下降的响应时间,压力差不仅仅决定于压强,也与换向阀两端的受力面积有直接关系。量纲一参数A2越大,即换向阀顶面面积Ap和换向阀底面面积An之比越大,因此,在增压模块电磁阀通电打开后,换向阀控制室的压力需要降到较低,换向阀才能开始运动,所以to2随着A2增大而增大;而在增压模块电磁阀通电后,量纲一参数A2较大时,控制室的压力只需要上升到一个较低的值,换向阀就能开始关闭,故关闭响应时间tc2缩短。pr和An不变,则换向阀下端受到的压力不变,又由于进出油量孔面积不变,控制室的平衡压力pc保持不变。随着A2变大,换向阀顶端面积Ap增大,换向阀在上升的过程中受到的阻力变大,所以to3随着A2的增大而增长。由于同样的原因,在增压模块电磁阀断电后,换向阀受到向下的合力也随A2的增大而增大,故tc3减小。

图9 A2对换向阀液力响应时间的影响

A2不能过大,否则,控制室的平衡压力pc太大,换向阀无法满足开启条件pcA2<pr,不能正常工作。

4.3 共轨压力pr对换向阀响应时间的影响

图10 共轨压力pr对换向阀液力响应时间的影响

表3 初始计算条件

图10所示为表3条件下,响应时间to2、tc2、to3和tc3随共轨压力pr的变化曲线。可以看出,随着共轨压力pr从100MPa均匀增大到140MPa,液力响应时间to2、tc2保持恒定,to2=0.12ms,tc2=0.535ms,这是由于进出油量孔直径和换向阀上下端的面积均保持不变,换向阀开始运动的临界压力保持恒定的缘故。在其他条件不变的情况下,共轨压力pr增大,换向阀底面受力增大,虽然换向阀控制室压力也增大,但由于换向阀底面面积更大,因此相同的轨压变化量对换向阀底面的液压力变化更大,换向阀受到向上的合力增大更多,总体来看,两者之差是增大的,故随着共轨压力pr增大,响应时间to3减小。增压模块电磁阀关闭后,控制室的压力迅速上升,换向阀顶面受到的力迅速增大,该力大于换向阀底面受到的力,换向阀向下运动。换向阀受到的合力同样随着共轨压力pr的增大而增大,故响应时间tc3也减小。

换向阀液力响应时间to3、tc3均随着共轨压力pr的增大而减小。根据这一趋势,在设计增压式燃油喷射共轨系统时,可以适当提高共轨压力,以提高换向阀的液力响应性能。

4.4 换向阀泄漏系数λ对换向阀响应时间的影响

换向阀进油环槽和控制室之间是通过偶件密封的,进油环槽和油轨通过油管相连,其压力等于共轨压力,偶件间隙的大小影响到进油环槽与控制室之间燃油的泄漏量,进而影响到控制室的压力,最终影响到换向阀的响应。

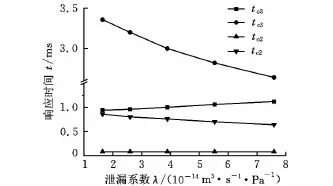

图11所示为表4条件下,响应时间to2、tc2、to3和tc3随泄漏系数λ的变化曲线。随着泄漏系数λ从 1.55 × 10-14m3/(s·Pa)增 大 到 7.59 ×10-14m3/(s·Pa),液力响应时间to2保持恒定,to2=0.08ms,这是因为增压模块电磁阀打开后,换向阀控制室的压力pc下降主要取决于出油量孔面积Aout的大小,由于Aout为定值,故在一定的范围内to2保持恒定;增压模块电磁阀断电关闭,燃油经过进油量孔流入控制室,而此时进油环槽内燃油经过配合间隙也流向控制室,故间隙越大,控制室燃油增加越快,压力室压力升高越快,因此tc2变小。泄漏系数λ增大,使更多的燃油进入换向阀控制室,使控制室的平衡压力pc增大,换向阀在上升的过程中受到的阻力变大,响应时间to3变大。同理,增压模块电磁阀关闭后,换向阀在下降的过程中受到向下的压力变大,响应时间tc3变小。

图11 泄漏系数λ对换向阀液力响应时间的影响

表4 初始计算条件

5 结论

(1)量纲一参数A1表征换向阀控制室进油量孔面积和出油量孔面积组合情况对换向阀液力过程的影响。在其他条件不变的情况下,液力响应时间to2、to3随着A1的增大而增大,tc2、tc3随着A1的增大而减小。A1太大或者太小都对系统不利,应折中考虑二者的影响。

(2)量纲一参数A2表征换向阀大端面积和换向阀小端面积组合情况对换向阀液力过程的影响。在其他条件不变的情况下,液力响应时间to2、to3随着A2的增大而增大,tc2、tc3随着A2的增大而减小。

(3)共轨压力pr的大小不仅影响到换向阀小端的压力,也影响到控制室的压力,而且对换向阀小端液压力变化带来的影响更大,从而影响到换向阀的响应时间。在其他条件不变的情况下,液力响应时间to2、tc2随 着pr的 增 大保持恒定,to3、tc3随着pr的增大而减小。

(4)泄漏系数λ的大小影响到控制室的压力,从而影响到换向阀的响应时间。在其他条件不变的情况下,液力响应时间to2随着λ的增大保持恒定,to3随着λ的增大而小幅增大,tc2、tc3随着λ的增大而减小。

[1]Wu Changshui,Yu Jinxia,Yang Lin,et al.Structure Parameters Design and Performance Test of Fuel Injection System[J].Chinese Journal of Mechanical Engineering,2006,19(3):407-411.

[2]Li Bo,Li Yunqing,Wang Defu,Fuel Spray Dynamic Characteristics of GDI High Pressure Injection System[J].Chinese Journal of Mechanical Engineering,2012,25(2):355-361.

[3]Schwab S D,Bennett J J,Dell S J,et al.Internal Injector Deposits in High-Pressure Common Rail Diesel Engines[J].SAE Int.J.Fuels.Lubr.,2010,3:865-878.

[4]Dingle P J G,Lai M C D.Diesel Common Rail and Advanced Fuel Injection Systems[M].Warrendale,PA:SAE International,2005.

[5]Blessing M.Analysis of Flow and Cavitation Phenomena in Diesel Injection Nozzles and Its Effects on Spray and Mixture Formation[J].SAE Paper,2003-01-1358.

[6]陈海龙,欧阳光耀,张静秋,等.增压式高压共轨系统性能试验研究[J].内燃机工程,2012,33(1):27-31.Chen Hailong,Ouyang Guangyao,Zhang Jinqiu,et al.Investigation on Characteristics of Augment High Pressure Common Rail System[J].Chinese Internal Combustion Engine Engineering,2012,33(1):27-31.

[7]张静秋,欧阳光耀,李育学,等.双压共轨系统喷射特性研究[J].内燃机工程,2009,30(6):26-30.Zhang Jingqiu,Ouyang Guangyao,Li Yuxue,et al.Study on Spray Characteristics of Dual Pressure Common Rail System[J].Chinese Internal Combustion Engine Engineering,2009,30(6):26-30.

[8]Su Wanhua,Sun Tian,Guo Hongsong,et al.Quantitative Study of Concentration and Temperature of a Diesel Spray by Using Planar Laser Induced Exciplex Fluorescence Technique[J].SAE International Journal of Engines,2010,3(1):717-732.

[9]Lee C S,Park S W.An Experimental and Numerical Study on Fuel Atomization Characteristics of High-pressure Diesel Injection Sprays[J].Fuel,2002,81(18):2417-2423.

[10]刘斌,苏万华,王辉.量纲一参数和控制策略对多次喷射响应特性及喷油规律的影响[J].内燃机学报,2005,23(6):481-489.Liu Bin,Su Wanhua,Wang Hui.Effects of Dimensionless Number and Control Strategies on Transient Response and Injection Rate Shaping of Multi-Injection[J].Transactions of CSICE,2005,23(6):481-489.