基于BP神经网络的铝合金搅拌摩擦焊接头疲劳性能研究

王振光

WANG Zhen-guang

(山东工业职业学院,淄博 256414)

0 引言

铝合金因其耐蚀性好、成型性好、比重轻等优点而在国民经济各个领域得到了广泛的应用,铝合金的连接成为铝合金得以广泛应用的一个重要基础。搅拌摩擦焊(Friction Stir Welding,简称FSW)是1991年由英国焊接技术研究所发明的一种新型焊接方法,它在焊接铝合金等低熔点金属方面有着无可比拟的优势[1,2]。在国外发达国家,铝合金搅拌摩擦焊已经成功应用在船舶、航空、航天、高速列车、飞机等众多领域;但是国内铝合金搅拌摩擦焊技术与国外先进技术相比还存在较大差距,距离大规模工业化应用还有很多工作要做,其中铝合金搅拌摩擦焊接头疲劳性能研究就是一个重要而艰巨的技术课题[3,4]。由于疲劳试验本身需要耗费的时间很长,要完成一系列焊接接头的疲劳性能评估将耗费大量的人力、物力和财力。如果单纯依靠试验来完成,将造成研发进度慢、研发效率低、研发成本高等严重问题。神经网络是一种应计算机技术而发展起来的新型智能化技术,它能高效的进行性能、成本、销售、利润等方面的预测以及工艺优化等工作[5,6]。本文采用BP神经网络技术,依靠一系列的试验数据作为样本数据,构建了BP神经网络模型,进行了铝合金FSW接头疲劳性能的研究。

1 试验材料与方法

1.1 试验材料

本试验选用的焊接母材分别为A6N01S、A7N01S和6061三种铝合金,合金的化学成分采用HY-EDX1800BS型X荧光光谱仪进行测试,测试结果如表1所示。在FSW-7XB-008型搅拌摩擦焊机上完成铝合金同质搅拌摩擦焊,获得一系列的铝合金FSW接头。其搅拌头旋转速度选为200r/min~1200r/min、焊接速度选为40mm/min~200mm/min、轴向压力选为3KN~15KN、搅拌头倾角选为1º~10º、板材厚度取为2mm~12mm。铝合金同质FSW的焊接过程示意图,如图1所示。

表1 铝合金母材的化学成分(wt.%)

图1 铝合金同质FSW的过程示意图[7]

1.2 试验方法

参照ASTM E2368-2010标准,在AS-PTA型疲劳试验机上进行铝合金FSW接头的疲劳性能测试。测试前,将将完成的铝合金FSW焊件加工成所需的疲劳性能测试件,疲劳试验选用正弦波加载的拉-拉加载、应力水平为0.75σb、应力比为0.1、频率为25HZ,各试样的疲劳试验均进行到测试件断裂为止,记录试样的疲劳寿命;并选用JSM 6510型扫描电子显微镜进行疲劳断口形貌的观察和拍照。

2 BP神经网络预测模型

2.1 建立BP神经网络模型

以MATLAB的神经网络工具箱为基础,为了提高模型的预测精度和预测能力,本试验选用了6×18×9×1四层拓扑结构的BP神经网络模型,以进行铝合金FSW接头疲劳性能的研究。该BP神经网络模型包含一个输入层、一个输出层和两个隐含层,其中输入层的主要作用是接收来自外部的数据和信号;输出层的主要作用是将模型的处理结果输出给外部设备;隐含层的主要作用是进行模型的内部运算。

本文构建的BP神经网络模型,其输入层含有焊接母材、搅拌头旋转速度、焊接速度、轴向压力、搅拌头倾角和板材厚度共6个参数,其中焊接母材的取值范围为A6N01S铝合金(记为1)、A7N01S铝合金(记为2)和6061铝合金(记为3);搅拌头旋转速度的取值范围为200r/min、250r/min、300r/min、350r/min、400r/min、450r/min、500r/min、550r/min、600r/min、650r/min、700r/min、750r/min、800r/min、850r/min、900r/min、950r/min、1000r/min、1050r/min、1100r/min、1150r/min和1200r/min;焊接速度的取值范围为40mm/min、50mm/min、60mm/min、70mm/min、80mm/min、90mm/min、100mm/min、110mm/min、120mm/min、130mm/min、140mm/min、150mm/min、160mm/min、170mm/min、180mm/min、190mm/min和200mm/min;轴向压力的取值范围为3KN、4KN、5KN、6KN、7KN、8KN、9KN、10KN、11KN、12KN、13KN、14KN和15KN;搅拌头倾角的取值范围为1º、2º、3º、4º、5º、6º、7º、8º、9º和10º;板材厚度的取值范围为2mm、3mm、4mm、5mm、6mm、7mm、8mm、9mm、10mm、11mm、12mm。该模型的输出层参数为疲劳寿命,以此表征铝合金FSW接头的疲劳性能。BP神经网络模型选用tansig函数作为隐含层传递函数,选用logsig函数作为输出层传递函数。输入参数绝对值过大造成参数间的不平等以及避免出现模型数值溢出,该BP神经网络模型采用归一法进行输入参数和输出参数的归一处理;并采用归一法的逆运算将输出单位还原为原始单位[7]。该铝合金搅拌摩擦点焊接头疲劳性能的BP神经网络模型结构示意图,如图2所示。

图2 BP神经网络模型的结构图

2.2 神经网络模型的训练

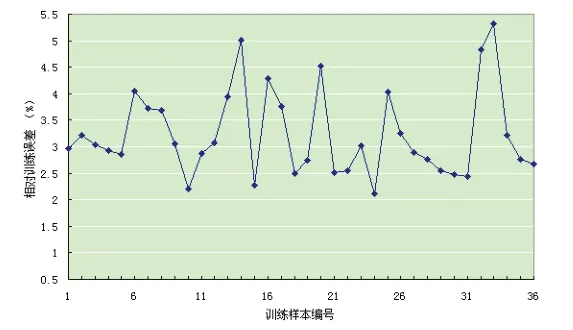

构建好的铝合金FSW接头疲劳性能BP神经网络模型,首先需要经过学习训练。从前述铝合金FSW工艺试验获得的接头疲劳性能数据中,随机选取36组试验数据作为训练样本,进行BP神经网络模型的学习训练,训练的各项参数设置为:动量因子0.85、学习速率为0.15、学习误差1×10-5、训练步数80000。学习训练后发现,该BP神经网络模型经过7926次迭代运输后收敛。各训练样本数据的相对训练误差,如图2所示。所述的相对训练误差=(训练值-试验值)的绝对值÷试验值×100%。从图2可以看出,该BP神经网络模型的相对训练误差最小值为2.12%、相对训练误差最大值为5.31%、相对训练误差的平均值为3.22%,相对训练误差小于5.5%。由此可以看出,本试验构建的6×18×9×1四层拓扑结构的铝合金FSW接头疲劳性能BP神经网络模型,能较真实的反应铝合金FSW四个主要工艺参数与接头疲劳性能的关系,可用于铝合金FSW接头疲劳性能。

图3 BP神经网络的相对训练误差

2.3 神经网络模型的验证

训练好的铝合金FSW接头疲劳性能BP神经网络模型,要投入实际的使用,必须先进行验证,确保模型的预测能力和预测精度。从试验数据中选取8组未经学习训练的数据作为验证样本,进行BP神经网络模型的验证。8组验证样本的相对预测误差,如图4所示。所述的相对预测误差=(预测值-试验值)的绝对值÷试验值×100%。从图4可以看出,对未经学习训练的验证样本,该BP神经网络模型输出的铝合金FSW接头疲劳寿命的相对预测误差最小值为2.98%、相对预测误差最大值为5.82%、相对预测误差的平均值为4.05%,相对预测误差小于6%。通常,我们认为相对预测误差在10%以内时,BP神经网络模型具有较好的预测能力和较高的预测精度。由此我们可以认为,本试验构建的铝合金FSW接头疲劳性能BP神经网络模型具有较强的预测能力和较高的预测精度,可以用于实际的A6N01S、A7N01S和6061三种铝合金同质FSW接头疲劳性能的预测和优化。

图4 BP神经网络的相对预测误差

2.4 神经网络模型的实际应用

为了进一步考察该BP神经网络模型在实际的铝合金FSW接头疲劳性能预测和优化中的应用效果,在长春某企业的高速列车用4mm厚A7N01S铝合金板材FSW生产线上,进行了该BP神经模型的实际应用和产线FSW疲劳性能优化研究。结果表明,经过BP神经网络优化后的获得的铝合金FSW接头具有更优的疲劳性能。表2是神经网络优化前后的4mm厚A7N01S铝合金板材的FSW工艺参数。

表2 A7N01S铝合金FSW工艺参数

经焊接接头疲劳试验后发现,与神经网络优化前相比,A7N01S铝合金板材的FSW工艺参数经神经网络优化后,其焊接接头的疲劳寿命从18231增加至27548,增加了51.11%,焊接接头的疲劳性能得到显著提高。神经网络优化前后的A7N01S铝合金板材FSW接头,在0.75σb应力水平下的疲劳断口形貌SEM照片,如图5所示。从图5可以看出,与神经网络优化前相比,神经网络优化后的A7N01S铝合金板材FSW接头的疲劳断口中韧窝数量显著增多、撕裂棱明显减少,焊接接头的疲劳性能得到明显提高,与疲劳寿命的测试结果一致。

图5 A7N01S铝合金FSW接头疲劳断口形貌SEM照片

综上所述,本试验构建的6×18×9×1四层拓扑结构的铝合金FSW接头疲劳性能BP神经网络模型不仅具有较高的预测精度和预测能力,而且具有较好的实用性,可用于实际工业生产中的A6N01S、A7N01S和6061三种铝合金同质FSW接头疲劳性能的预测和优化。该BP神经网络模型经过改进和调整后,可用于其他铝合金、镁合金等金属材料的同质或异质FSW接头疲劳性能的预测和优化。

3 结论

1)以焊接母材、搅拌头旋转速度、焊接速度、轴向压力、搅拌头倾角和板材厚度为输入参数,以疲劳寿命为输出参数,构建6×18×9×1四层拓扑结构的铝合金FSW接头疲劳性能BP神经网络模型,可以实现铝合金FSW接头疲劳性能的预测和优化。

2)铝合金FSW接头疲劳性能BP神经网络模型的相对训练误差小于5.5%、相对预测误差小于6%,模型具有较好的预测能力和较高的预测精度。

3)生产线上的A7N01S铝合金板材,其搅拌摩擦焊工艺参数经神经网络优化后,其焊接接头的疲劳寿命较神经网络优化前增加51.11%,焊接接头的疲劳性能较神经网络优化前显著提高。

[1]Masayuki Aonuma,Kazuhiro Nakata.Dissimilar metal joining of ZK60 magnesium alloy and titanium by friction stir welding[J].Materials Science and Engineering B.2012,(177):543-548.

[2]宋晓村,朱政强,陈燕飞.搅拌摩擦焊的研究现状及前景展望[J].热加工工艺,2013,42(13):5-7+12.

[3]吴兴欢,谢振中.5A02铝合金搅拌摩擦焊焊接接头性能试验[J].焊接技术,2013,(4):38-40.

[4]李新城,陈楼,张绘,等.基于主成分分析与B P 神经网络的激光拼焊板力学性能预测[J].热加工工艺,2012,41(5),171-173.

[5]刘艳侠,高新琛,张国英,等.BP神经网络对3C钢腐蚀性能的预测分析[J].材料科学与工程学报,2008,26(1):94-97.

[6]周开利,康耀红.神经网络模型及其MATLAB仿真程序设计[M].北京:清华大学出版社,2005:69-100.

[7]P.Venkateswaran,A.P.Reynolds.Factors affecting the properties of Friction Stir Welds between aluminum and magnesium alloys[J].Materials Science and Engineering A.2012,(545):26-37.