基于Moldflow的薄壁件翘曲变形研究

郭建东,杨 涛

(内蒙古工业大学 机械学院,内蒙古 呼和浩特 010051)

0 引言

薄壳塑料件注塑成型过程中最常见的缺陷为薄壳的翘曲变形,然而影响注塑制品翘曲变形的因素有很多,如模具的结构、塑料材料的热物理性能以及成型过程的条件和参数对制品的翘曲变形均有着不同程度的影响。翘曲变形会影响到注塑件的表面质量和形状精度,倘若翘曲变形过大,会影响到产品的装配。对薄壳塑料件的翘曲变形进行研究有着很高的实际应用价值。为此,本文应用Moldflow软件对各工艺参数对翘曲变形的影响进行仿真研究,进而找出其主要影响因素,并进行分析和处理,以缩短新产品的开发周期,提高注塑件的产品质量。

1 总体设计

1.1 研究方向

注塑成型是一种注射兼模塑的成型方法,此方法是将聚合物组分的粒料或粉料放入注塑机的料筒内,经过加热、压缩、剪切、混合和输送,使其均匀化,然后再借助柱塞或螺杆向熔化好的聚合物熔体施加压力,则高温熔体通过料筒前面的喷嘴和模具的浇道系统,注射到预先闭合好的低温模腔中,经冷却定型,开启模具,顶出,得到具有一定几何形状和精度的塑料制品。整个过程是时变性、高非线性、多个参数作用的过程,由于多参数的相互作用而且拥有随时间变化的特征,因此每个参数对于塑件的质量会产生不同程度的影响。为保证塑件的质量,提高生产效率,我们需要对成型周期中的各参数进行严格的检测和控制,确保对塑件质量影响较大的参数能够维持在最佳取值范围内,使塑件的质量达到最优。本文从以下几个方面对薄壳注塑件成形的工艺参数进行研究:

(1)选用薄壳注塑件为模型,通过大量的计算来确定满足工艺要求的工艺参数,以对工艺的制定做出指导。

(2)通过对影响薄壳注塑件翘曲变形的工艺参数进行组合优化,进而找出对其影响的主次因素,最终得出在工艺制定过程中需要考虑的各影响参数的先后顺序。

1.2 总体路线

为了保证实验结果的普遍性,我们选用常见的薄壳注塑件作为研究对象,然后应用三维软件(UG、Pro/E)对其浇注系统和冷却系统进行建模,把模型导入到Moldflow软件中,对其进行网格划分、浇口位置的选择、冷却系统的创建、冷却-流动-翘曲分析,然后创建新的冷却管道,对保压压力的设置进行优化,重新进行冷却-流动-翘曲分析,对其过程进行仿真,最后通过比较来得出结论。

1.3 分析过程

选用的模型为某电器的活动后盖,为了不影响分析工艺条件,设定模温为默认值(40℃),熔体温度为230℃,所需的开模时间为5s,注塑过程的保压冷却时间总和为30s,其他的如填充控制、速度/压力控制转换通常设定为自动设置。对于经常用到的保压控制,我们也设定为默认值。模型尺寸为183mm×46mm×51mm。

通过Moldflow分析得出最佳浇口位置为两个板的中心位置,选取圆柱形凸起所在板面中心作为浇口位置。为方便起见,本案例采用点浇口。然后进行填充分析,观察该浇口能否获得平衡的流动,再进行冷却-流动-翘曲分析,从结果列表中可以看到,没有发生较大的变形。注塑件总体翘曲如图1所示,翘曲的最大值为0.669 0mm,出现在X方向上(见图2)。导致Y方向上翘曲大小不对称的原因是冷却效果不对称,为进一步分析翘曲产生的原因,需要修改工艺条件。

图1 总体翘曲图

图2 X方向翘曲图

再次进行冷却-流动-翘曲分析,结果列表发生了相应变化,原来的4项翘曲结果增加为16项,包括总体翘曲结果、由分子趋向引起的翘曲结果、由收缩引起的翘曲结果、由冷却不均匀引起的翘曲结果。第2次分析得到的结果更为详细,总体翘曲结果与图1相同;由冷却不均匀引起的翘曲如图3所示,其最大值为0.016 6mm,显然这不是翘曲的主要原因。

图3 由冷却不均匀引起的翘曲图

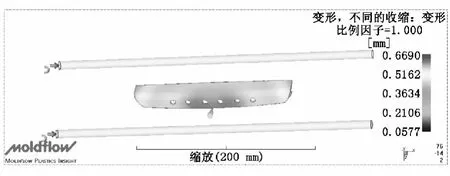

由收缩引起的翘曲结果如图4所示,最大值为0.669 0mm,其中仅在X方向上产生的翘曲值就为0.654 4,由此断定收缩是引起翘曲的主要原因。由于模型选用的材料不含有填充物,因此由分子趋向而引起的翘曲可以视为零。

采用修改冷却系统和调整成型工艺条件的方法解决翘曲问题,结果显示:总体翘曲的最大值由改进前分析的0.669 0mm 降为0.213 7mm(见图5),优化效果显著;Y方向上的翘曲最大值也由改进前分析的0.064 1mm降低为0.041 1mm,而且Y方向上的翘曲不对称现象消除;由冷却不均匀引起的翘曲,最大值为0.011 4mm,比改进前有所降低,看来手工创建的冷却系统要比由向导创建的冷却系统具有较高的冷却效率。进而通过优化保压曲线的方法,可以将由收缩引起的翘曲降为0.214 5,X方向上的翘曲也降为0.140 1。

图4 由收缩引起的翘曲图

图5 改进后生成的总体翘曲图

2 结语

注塑件产生翘曲的主要原因是收缩,收缩产生的原因主要有两个:保压压力和材料。

(1)若保压压力过高,塑件成型时的内应力会过高,脱模后,内应力的不均衡释放将使塑件产生翘曲变形,对此,应适当降低保压压力。

(2)材料的高分子键在应力作用下会产生内部移位,在脱模时,由于塑件不同的形状,内应力的存在常会使塑件产生不同程度的变形。

[1] 郭志英,阮雪榆,李德群.注塑制品翘曲变形数值分析模型[J].中国机械工程,2002(17):1515-1517.

[2] 卢义强,李德群,故俊翘.注塑模冷却模拟系统[J].华中理工大学学报,1997(S1):8-10.

[3] 王蓓.基于CAE技术的注塑成型工艺优化和工艺控制[D].郑州:郑州大学,2003:65-66.

[4] 李海梅,谢英.注射压力对塑件残余应力和翘曲变形的影响[J].模具工业,1999(7):27-30.

[5] 菲恩费尔德.注射棋塑技术[M].徐定宁,译.北京:轻工业出版社,2006.