盐酸单一法制二硝基重氮酚工艺参数的探讨

罗大武 王秋宇 曾光伟

(雅化集团绵阳实业有限公司,四川绵阳,621700)

1 引言

DDNP是国内工业雷管应用最普遍的起爆药,而DDNP的制造通常采取的是钠盐交叉法。然而目前国内有些从事雷管生产的企业已由盐酸单一法制DDNP代替了钠盐交叉法制DDNP的生产工艺。该方法是用联苯三酚作添加剂,通过盐酸单一法制造DDNP,此法可以提高DDNP的流散性、得率、耐压性和晶体球状化,并且废水量大大减少。这一方法的要点是在氨基苦味酸钠中加入适量的碱或联苯三酚,联苯三酚是表面吸附力较强的物质,在弱碱性介质中能吸附小的DDNP晶核。又由于盐酸加入的是氨基苦味酸钠及弱碱性的亚硝酸钠混合液中,故反应初期是在弱碱性介质中进行,到末期在弱酸性中进行,这样可以得到聚晶大而实、使起爆力和耐压性有所改善的DDNP。然而制DDNP的重氮化合反应是一个复杂的有机化学反应,其中间过程及副反应较多,选择合适的工艺,严格控制重氮化工艺参数是十分重要的。为了获得结晶球状化、颗粒均匀、具有良好耐压性和流散性的DDNP就必须对重氮化反应的工艺参数进行分析,若对其工艺参数控制不当,势必会影响DDNP的流散性和耐压性。现结合本公司实际情况就其主要工艺参数作以下探讨。

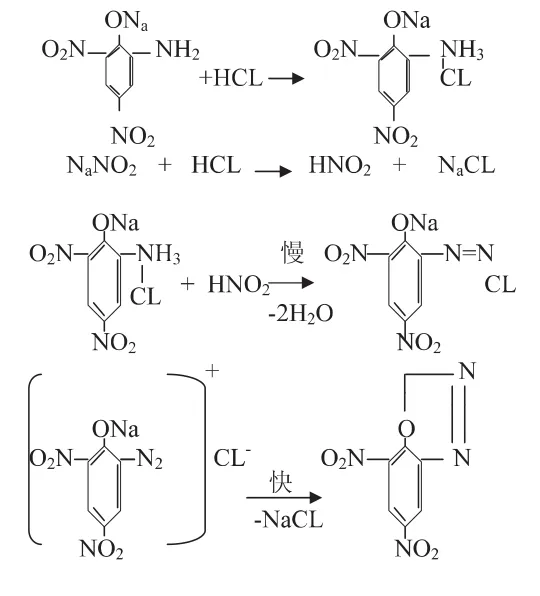

2 重氮反应机理

氨基苦味酸钠在表面活性剂联苯三酚的作用下与亚硝酸(亚硝酸钠和盐酸所生成)生成细小重氮氨基化合物小晶核,小晶核通过联苯三酚的吸附使更多的小晶核聚集成为球状形的重氮氨基化合物。随着重氮反应的不断进行,反应介质酸性的不断增强,重氮氨基化合物变成球状化的DDNP。其反应历程如下:

3 工艺参数的讨论

3.1 联苯三酚

由于联苯三酚在空气中极易被氧化,所以须现用现配制。并且由于联苯三酚不易溶于水而易溶于碱液中,所以在实际生产中将联苯三酚与1500ml氢氧化钠溶液混合,氢氧化钠液浓度为20%—25%,两者的反应式如下:

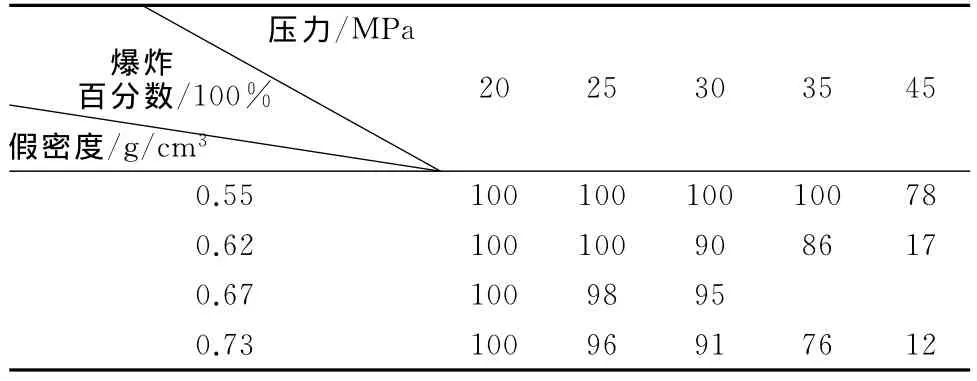

重氮反应时,联苯三酚钠溶液加入量大时反应母液浑浊,副产物多。得到的DDNP聚晶结实、圆滑、颗粒大、外观色发蓝、产品发粘、不易烘干、假密度大,大致在0.70g/cm3以上,这种产品的流散性虽好,但这种产品的耐压性与起爆力差(以爆炸百分数表示)(见表1)。反之,联苯三酚钠溶液加入量少时,所得DDNP聚晶不结实,晶体呈花瓣状、外观呈浅棕色、假密度小,大致在0.48g/cm3以下,这种产品流散性极差、装药量不均匀(见表2)。而这种产品在烘干、装填时都给操作带来很大的不安全因素。根据经验,本公司联苯三酚实际用量一般控制在60-80g/批。

表1 DDNP假密度与耐压性的关系

表2 DDNP流散性与装药量的关系

3.2 盐酸的加料速度

盐酸的加料速度对DDNP的假密度和流散性有很大影响。反应液pH值与DDNP晶形的关系。见图1。

图1 DDNP结晶成长与pH值变化对应关系

3.2.1 反应初期

盐酸的加料速度过快,则造成反应液的酸度值(以下简称pH值)突然下降,这种情况制出的DDNP晶形极不规则,边缘呈针刺状且有透明现象(在显微镜下观察),假密度偏小,流散性差。反之盐酸加料速度过慢,则使反应液的pH值下降过慢,使pH值>6或pH值更高时,在重氮化反应初期不能生成适量的细小晶核,这样反应得到的DDNP则呈大小不均匀的紫黑色晶体,这种产品假密度大,但晶形不规则,耐压性差、装药量不均。因此,在反应初期的五分钟以前盐酸加料速度应控制在8—10kg/分,五分钟以后盐酸加料速度应控制在5—8kg/分。

3.2.2 反应中期

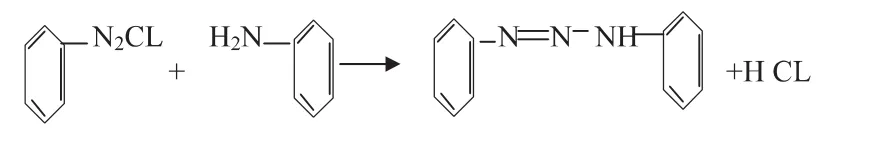

盐酸加料速度过快,则反应液pH值偏低,反应加快,重氮稳定期变短,晶核得不到有交聚集,最终DDNP晶体是大小不均匀的针状,不结实,易破碎的浅棕色晶体。反之盐酸加料速度过慢,反应液pH值偏高,反应缓慢,重氮稳定期变长,这种情况得到的DDNP是棕黄色的大而虚的晶体(俗称“发泡”)且副产物多。如果酸严重不足时,则出现重氮盐与未反应的氨基苦味酸钠盐发生偶合反应生成偶氮化合物(其反应式如下),此种情况下生产的DDNP装填的雷管易半爆。

3.3 反应温度

由于氨基苦味酸钠的苯环上含有两个硝基基团(NO2-),其芳香胺的钠盐形成的重氮盐比较稳定。因此,制DDNP的重氮化反应温度可以比其它类型的重氮化反应温度高些,即一般控制在30—35℃。当反应温度过高时,重氮化反应剧烈,同时亚硝酸大量分解,重氮化反应时间短,制得的晶体颗粒大且不规则,颜色为紫黑色,假密度大,耐压性差。当反应温度过低时,反应速度缓慢或反应进行不完全,不利于结晶体颗粒的生成与成长从而影响结晶体的聚合形状,得不到符合质量要求的DDNP。

3.4 搅拌速度

搅拌速度对重氮化反应结晶效果也有一定影响,适当的搅拌速度有利于结晶的生成和晶体的成长。如搅拌速度太慢,使物料分散不均,反应溶液得不到充分扩散,造成反应效果差。速度太快时,能使结晶变小,甚至能使形成的结晶被打碎。在生产中,搅拌速度一般控制在130—140转/分。

表3 温度对重氮化反应及产品性能的影响

3.5 原材料纯度的影响

盐酸溶液中铁离子含量、亚硝酸钠中不溶物的含量、氨基苦味酸钠盐的pH值、联苯三酚的纯度等对DDNP的制造结果也有一定影响。如果盐酸溶液中铁离子含量大于0.2%时,铁离子极易与反应溶液中的氢氧根离子作用生成氢氧化三铁絮状物,该物质的存在对DDNP生长有很大破坏作用,使DDNP晶核瞬时聚集,导致DDNP晶体大而虚、起爆力下降。所以如果选用工业一级品的盐酸、亚硝酸钠,化学纯的联苯三酚,pH值为8—9的氨基苦味酸钠盐。不但节约了原料而且避免DDNP的报废。

3.6 其它方面

在重氮化合过程中,盐酸溶液和亚硝酸钠溶液浓度的大小、用量、氨基苦味酸钠的用量,外加自来水的用量等都对重氮反应效果有一定影响。如果将盐酸溶液浓度控制在8%—10%,用量控制在140kg/批。亚硝酸钠溶液浓度控制在6%—8%,用量控制在130kg/批。自来水用量控制在120kg/批。氨基苦味酸钠盐用量控制在50kg/批。这样能更好地控制重氮化反应的效果。使DDNP的流散性和耐压性及结晶形状达到预期要求。

4 结束语

本文主要从联苯三酚、盐酸加料速度、反应温度、搅拌速度、原料等5个方面分析、探讨了影响DDNP晶体形状、流散性,假密度、耐压性的原因,探讨性地提出了一些工艺参数的范围。总之,影响DDNP晶体形状、流散性、假密度、耐压性的原因是多方面的,在生产中要不断摸索和总结,找出规律根据不同情况控制工艺参数,使DDNP质量跃上一个新台阶。以本公司为例,盐酸单一法制DDNP的成功,使得DDNP的得率提高了6个百分点、雷管的半爆次数减少了80%、雷管DDNP万发装药量减少了35%、年污水量减少了300吨左右、年节药污水处理费用1.8万元左右,而且由于DDNP的耐压性、流散性的提高,使得装、压药工序安全事故几乎为零。由此可见,严格控制盐酸单一法制DDNP的重氮化工艺参数,既可以提高DDNP的耐压性、流散性、结晶形状、得率,还可以大大减少污水量,降低对环境的污染。

[1]劳允亮.起爆药化学与工艺学[M].北京理工大学出版社,1997.

[2]刘伟钦.火工品制造[M].国防工业出版社,1981.