新疆油田车510 井区原油集输处理工艺设计

改造者:任秋月 翟 波 赵海燕 王忠禹

车510 井区为新疆油田公司2014 年重点开发区块,最大集输半径约2km,根据车510 井区油区范围小,集输半径短的特点,通过对车510 井区原油物性的分析(50℃时,净化原油黏度1750 mPa.s,20℃时,原油密度为0.9523),结合车510 工程实际情况,提出适合车510 井区的地面集输工艺和原油处理工艺。

地面集输

由于车510 井区油区范围较小,集输半径较短,地面集输系统采用二级布站密闭流程。即:井口→多通阀集油计量配汽管汇站→稠油处理站。

其优点如下。

(1)充分利用井口回压。

(2)采用密闭集输工艺,减少了转油环节,节约工程费用约800 万元,降低运行费用约453 万元/年(电费53 万元/年,人员费400 万元/年),节约能耗。

(3)降低热能及油气损耗,减少油气对周围环境的污染。

原油处理

车510井区原油处理采用两段热化学沉降脱水工艺,一段脱水主要脱除油中的游离水,二段脱水是脱除油中的乳化水,使油中含水率达到交油指标。

原油物性

根据车510 井区原油物性表可知车510 区块原油为普通稠油。

原油脱水试验结果

根据原油脱水试验结果,车510 井区原油脱水处理最佳温度为85℃,正相破乳剂加药量为200mg/l,原油脱水12h 即可达到交油指标。

原油处理工艺

车510 井区原油密闭集输至稠油处理站,为了使处理后的原油含水达到交油指标,原油处理流程详图1。

原油处理流程:集油区来液经站内管汇汇合后,进入旋流除砂装置对原油所携带的较大粒径砂进行除砂,除砂后进入气液两相分离器,分离出的气相经换热器换热进除液器后进入火炬放空燃烧。分离出的液相经计量后,进入一段沉降脱水罐进行重力沉降脱水,脱出的含油采出水靠液位差进入采出水处理系统进行处理,脱出的低含水原油经相变掺热装置加热升温后,进入净化油罐(兼作二段沉降罐)进行热化学沉降脱水,沉降合格的原油经罐内浮动发油装置收油、外输。净化油罐底水经提升泵提升回掺至一段沉降脱水罐。

加药流程:正相破乳剂加药点设置2 处,分别位于一段沉降脱水罐原油进、出口管道上。利用液液混药器使破乳剂在管道内与含水原油充分混合,提高破乳剂药效。

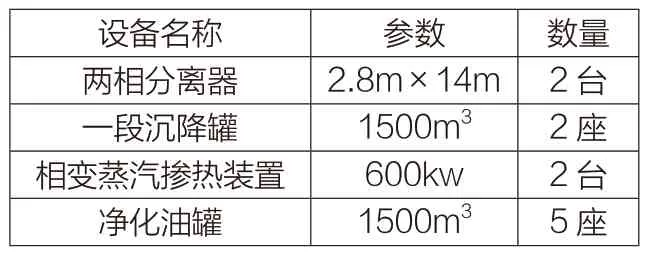

主要工艺设备选型

新建稠油处理站原油处理规模为20×104t/a,含水率按81.5%计,进站液量考虑1.2 的不均匀系数,按处理规模并且考虑一定的余量对处理站内的相关设备进行选型。

原油处理工艺优点

原油处理采用大罐沉降脱水工艺,其优点如下:

图1 原油处理流程图

(1)一段原油脱水和二段原油脱水处理全过程均利用液位差,原油处理无需动力,节约工程投资81.6 万元,降低运行费用约7.2 万元/年。

(2)利用相变掺热装置加热脱除游离水后的原油,热能利用率达到100%。

(3)原油处理前首先进行气液分离,气体有组织的排放,达到环保要求。

(4)原油处理过程中将净化油罐兼作二段沉降罐使用,在节约二段沉降罐的同时,缩短工艺流程、节约工程费用约100 万元。

(5)原油处理设置除砂工艺,大罐的清砂工作量大幅度减少,清砂费用降低。

(6)原油处理利用大罐沉降工艺,罐容大,运行平稳,抗来液波动性较强。

表1 原油物性表

表2 主要工艺设备选型结果

结语

优选合适的工艺流程,是降低油田地面工程造价最有效的途径,密闭集输工艺在满足设计指标的同时,为进一步简化流程、降低地面工程投资、提高油田开发效益提供了实践依据。车510 井区采用的二级布站密闭集输工艺和两段热化学沉降脱水工艺共节约工程费用981.6 万元,节约运行费用约460.2 万元/年,鉴于车510 井区二级布站密闭集输工艺和无动力两段大罐沉降脱水工艺的优点,在新疆油田具有推广价值。