低输量含蜡原油管道清蜡若干问题分析

曹亚文,董 婧, 曹亚雄, 张世虎

低输量含蜡原油管道清蜡若干问题分析

曹亚文1,董 婧1, 曹亚雄2, 张世虎3

(1. 长庆油田分公司第五采油厂,陕西 西安 710016; 2. 长庆油田分公司第四采油厂,陕西 靖边 718500; 3. 长庆油田分公司第三采气厂,陕西 西安 710016)

含蜡原油在低输量下运行,既不经济又不安全。从含蜡原油的流变性特点出发,结合热油管道的管道特性,说明了含蜡原油管道低输量运行下清蜡的必要性。为保证低输量管道运行的经济性,需要确定合理的清蜡周期和余蜡厚度,通过分析国内学者所做的研究,总结了清蜡周期和余蜡厚度计算的一般思路和需要考虑的条件。介绍了清管器清管过程所需压差的估算方法,分析了蜡沉积物的影响因素和国内外的蜡沉积模型的研究进展,明确了后期的研究方向,为解决低输量清蜡问题提供理论支持。。

低输量;含蜡原油;蜡沉积;清蜡

低输量是指低于加热正输允许最低的输量。原油管道的设计输量一般是按油田高产期的产量设计的。由于油田自然老化,原油外输量减少,以及炼厂炼油能力下降等原因,使我国多数管道出现低输量情况。截至2012年底,我国原油管道已达1.89万 km[1]。 其中,西部原油管道和东北部分原油管道面临低输量运行问题的困扰,这主要是由我国国情和原油的物性决定的。我国年产原油2亿t,80%以上是易凝高粘原油,高含蜡,高凝点,高粘度,流动性差,运行时大多采用加热输送工艺。管道出现低输情况后,实际输量低于设计输量,甚至低于加热正输允许最低输量,不仅增加输油成本,而且管输的热力条件不能满足,水力条件恶化,进入不稳定区,有凝管的危险。因此,含蜡原油管道低输量下的安全经济运行意义重大。

1 低输量含蜡原油管道清蜡的必要性

含蜡原油低输量运行时,流速较低,单位油流的散热时间加长,轴向温降加大,而含蜡原油流变性对温度非常敏感,随温度降低,油的粘度显著增大,而且流速越低,剪切速率越低,粘度随温度降低而增大的速度越快。同时在低流速下运行,管道温降加快,油壁温差加大,蜡分子浓度梯度加大,分子扩散作用加强,使结蜡强度增强。同时随流速下降,层流管段加长,蜡沉积强度比紊流下增强[2-4]。而且流速降低减少了对凝油层的冲刷,管壁的凝油层加厚,油流的流通面积减小。两者作用下,流通面积进一步减小。

当热油管道粘度增大和当量管径减小对摩阻的影响大于流量下降对摩阻的影响时,含蜡热油的管路特性曲线出现随输量减小、摩阻逐渐上升的现象,此时管道进人低输量不稳定区。而摩阻上升,泵需要提供的压力上升,根据泵特性曲线,导致流量进一步下降,形成恶性循环,若处理不当就有凝管停输的危险,造成重大事故。当结蜡厚度持续增加,出现输量降低、压力升高的背离趋势且出站压力达到允许值的90%时,低输量管道必须清蜡[5-7]。

2 清蜡周期和经济结蜡厚度

清蜡周期的确定和确定管线的结蜡厚度有关。清蜡周期过短则清管费用增大, 清蜡周期过长则输油能力下降。而含蜡原油的结蜡对其低输量运行存在两方面相反的影响:一方面,降低管道总传热系数和热损失,使热力消耗减小;另一方面,使管道流通面积减小,动力消耗增加。因此,对于低输量运行的含蜡原油管道应保持一定的结蜡厚度,因此存在一个经济结蜡厚度或者是清管后的余蜡厚度[8,9]。

王岳等[10]考虑在其他条件相同的情况下,输送每 t·km油品时有结蜡层比无结蜡层所节约的燃料费用和多消耗的动力费用,以节省的能耗费用构造目标函数,用C语言编程和对分法求解其最大值,得出低输量运行时的经济结蜡厚度。该模型在传统模型[11]的基础上,考虑了结蜡对能耗的影响,有一定的进步,但没有把经济结蜡厚度和清蜡周期联系起来,限制了模型的应用。江国业等[12]提出先确定给定流量下的经济余蜡厚度,再建立输油成本(包括动力费用,燃料费用,清管费用)关于清管周期的函数。存在一组对应的余蜡厚度和清管周期下,使输油成本最小。求解过程:一定流量下,给出一个余蜡厚度的初值,按时间步长逐步搜索最优清管周期得出其输油成本,然后改变余蜡厚度,再计算最优清蜡周期和成本,直至余蜡厚度达到管堵的临界结蜡厚度时停止搜索,比较其输油成本,得出该流量下的经济余蜡厚度和清蜡周期。

从前人的研究中看出,清蜡周期的确定一般以输油成本最小为目标建立关于余蜡厚度和清蜡周期的成本模型,通过搜索法、数值方法、枚举、结合管道运行数据等方法得出一个最优余蜡厚度下对应的清蜡周期[13-15]。

3 清管器清管过程所需压差分析

含蜡原油清蜡方法目前最普遍的是采用清管器,但清蜡主要凭经验,缺乏理论支撑。制定清管方案过程中很重要的一项是估算清管过程中所需的压差,因此需要对清管器所受到的阻力进行评价。如过低估计蜡沉积物的阻力,可能会造成清管器发生“卡堵”事故,而过高估计蜡沉积物的阻力,又会增加清管频率,给企业带来不必要的经济支出。

3.1 压差估算方法

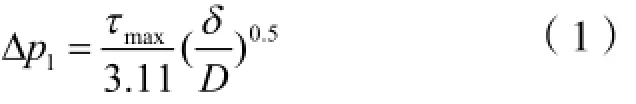

清管器前后压差中一部分用于剥离蜡沉积物。剥离蜡沉积物所需压差与蜡沉积物厚度、沉积物抗剪切强度和清管器类型有关。假设蜡沉积物厚度均匀,清管器对蜡沉积物的作用力均匀分布在接触面上,采用圆盘清管器,则清管器前后由于用于克服蜡沉积物剪切应力而产生的压差 与蜡沉积物内最大剪应力 的关系如公式(1)所示[16]:

式中: Δp1——克服蜡沉积物剪切应力而产生的压差,Pa)

δ——蜡沉积物的厚度,m;

D——管道内径,m。

在清管器作用下,蜡沉积物内最大剪应力大于或等于其抗剪切强度时,蜡沉积物结构失效,从管壁上剥离。式(1)表明,清管器剥离蜡沉积物所需压差计算的关键是确定蜡沉积物的抗剪切强度和厚度。

3.2 蜡沉积物抗剪切强度的影响因素

(1)温度对蜡沉积物抗剪切强度的影响

当油壁温差和流速不发生变化时,由于油温的升高,原油粘度减小,管壁处凝油层中蜡分子部分重新回到原油中使得浓度梯度降低,扩散系数变大,而管壁处温度梯度基本不发生变化,管壁剪切应力减小,油流对蜡沉积层的冲刷作用减弱[17]。

(2)流速对蜡沉积物抗剪切强度的影响

管流流速增大,管壁处剪切应力增大,管流对蜡沉积物冲刷作用增强,管壁蜡沉积减弱,雷诺数越大,蜡沉积越少,层流蜡沉积相对于紊流严重。因此紊流状态下,加大管输流量,粘性底层厚度减少,油温和管壁温差减小,管壁处剪切应力对蜡沉积物的剪切作用增强,这些因素都将冲刷掉部分管壁上的蜡沉积物。

(3)沉积时间对蜡沉积物抗剪切强度的影响

沉积时间对蜡沉积物抗剪切强度的影响包括:蜡含量的增加和蜡晶形态的改变。大多文献认为,随沉积时间的增加,蜡沉积物的蜡含量增加,导致沉积物变硬。此外,随沉积时间的增加,沉积物内蜡晶的形态会发生改变,增大了蜡沉积物的抗剪切强度。

(4)原油组成对蜡沉积物抗剪切强度的影响

原油组成对蜡沉积物抗剪切强度的影响主要表现在以下几个方面:原油组成影响临界碳数,从而影响了蜡沉积物的碳数分布,也就是说,原油组成不仅影响蜡沉积物内蜡的碳数分布,也影响沉积物内液态油的碳数分布;原油的组成影响蜡的溶解度,进而影响沉积物的老化速率;沉积过程初始胶凝层中的液相来源于管输原油,原油中的一些重要组分,如沥青质,也会显著影响蜡沉积物的抗剪切强度。

国内外很多学者开展了对蜡沉积物抗剪切强度的理论研究,取得的成果有助于认识蜡沉积物的性质。然而,前人得到的结论多为定性或间接结论,未定量确定蜡沉积物的抗剪切强度。同时,前人多采用环道或冷指研究蜡沉积,由于室内实验装置与现场管道的操作条件存在显著差异,导致蜡沉积物的性质也可能不同。因此,要定量确定现场管道蜡沉积物抗剪切强度,仍需开展大量研究。

3.3 蜡沉积模型

国外 Fogler[18,19]课题组在蜡沉积研究上做出了突出贡献,提出了蜡沉积物的形成包括五个过程,即① 管壁上形成初凝层;② 大于临界碳数的烷烃分子由油流向胶凝层扩散; ③ 部分烷烃分子在油流-沉积物界面处析出,增加蜡沉积物厚度,部分烷烃分子向胶凝层内扩散; ④ 扩散进入沉积层内的烷烃分子析出; ⑤ 胶凝层内低于临界碳数的烷烃分子向沉积层外反扩散。由以上蜡沉积物的形成机理可知,蜡沉积物并非完全由蜡组成,主要为蜡晶网络包裹液态油,也属于胶凝油。

在 Fogler 课题组提出的蜡沉积物的形成过程模型的基础上 Singh[18]建立了层流条件下的蜡沉积模型,并编写了蜡沉积预测软件 Michigan Wax Predictor(简称 MWP)。同时,该作者用小型环道进行实验,验证了模型计算的准确性。结果表明:层流条件下,模型计算结果与实验结果吻合很好;紊流条件下,模型计算结果大于实测结果。Hernandez[20]在Singh等人基础上,加入剪切的作用,完善了蜡沉积模型。该模型的计算结果与 Tulsa试验环道结果吻合良好。韩善鹏[21]通过引入蜡结晶动力学常数,考虑了未析出的过饱和蜡分子对蜡沉积的影响,进一步完善了模型。并用小型和中试环道开展了层流和紊流条件下的蜡沉积实验,评价了模型计算的准确性。结果表明,模型计算结果与实测结果吻合较好。

目前的蜡沉积模型可较准确计算蜡沉积物的厚度和蜡含量。然而,这些模型都不能计算蜡沉积物的性质,如抗剪切强度。对蜡沉积物性质的了解,有助于制定合理的清蜡方案。因此,继续完善目前的蜡沉积模型,使模型能够计算蜡沉积物的性质,是未来研究的方向。

4 结束语

低输量运行的含蜡原油管道,由于含蜡原油对温度敏感和热油管道中等流量区的管路特性特点,决定了其在低输量含蜡原油管输的不经济性和不安全性。在合适的结蜡厚度下,可以减少热力损失,有利于低输量管道的经济安全运行,因此每次清蜡时需要保留一定的余蜡厚度。清蜡的方式和清蜡周期的确定,要根据管道的实际情况,从经济和安全两方面综合考虑确定,还要时刻监测管道运行数据的变化,及时调整清蜡方案。进行清管作业时,为了制定经济合理的清管方案,需要对清管过程所需要的压差进行估算。因此开展现场管道蜡沉积物抗剪切强度定量分析以及蜡沉积物的厚度和蜡含量预测模型研究是当前急需解决的问题。

[1]夏丽洪,等.2012年中国石油工业综述[J].国际石油经济,2013(4):46-55.

[2]缪娟,等.低输量原油管道的安全性分析[J].石油化工安全术,2007,,23(5):35-37.

[3]董有智,吴明,缪娟,等.低输量运行管道的不稳定性分析[J].管道技术与设备,2007(02):15-16,19.

[4]杨筱蘅.输油管道设计与管理[M].中国石油大学出版社(山东),2006:231-232.

[5]万新强,等.铁大输油管道低输量问题的分析[J].油气储运,2002,21(8):46-48.

[6]Douglas Combe and David Hair, Wood Group Kenny. Problems with Operational Pigging In Low Flow Oil Pipelines[C]. SPE, Offshore Europe, 6-8 September 2011, Aberdeen, UK , 143748-MS.

[7]张帆.低输量管道输油工艺若干问题的讨论[J].油气储运,1998,17(2):10-12,28.

[8]马伟平,李立,黄启玉.秦京线输送冀东原油低输量运行特性研究[J]. 石油化工高等学校学报,2010,23(1):75-79.

[9]田艺兵,黄金萍.中朝管道超低输量运行实践及技术分析[J].油气储运,2001.20(3):8-14.

[10]王岳,曾文.含蜡热油管道低输量时结蜡对能耗的影响[J].抚顺石油学院学报,2002.22(4):38-40.

[11]姜海斌,等.库鄯输油管道清管周期的确定及经济分析[J].油气储运,2002, 21(3),44-47 .

[12]江国业,等.低输量输油管道的清蜡周期研究[J].抚顺石油学院学报,2003,23 (3):46-49.

[13]宋建河,汪冈伟,肖明,等.秦京输油管道合理清蜡周期的确定[J].油气储运,2004,23(5),44-47.

[14]刘建峰,吴明,邱妹娟.低输量下含蜡热油管道的优化运行研究[J].辽宁石油化工大学学报,2005,25(4): 39- 41.

[15]高乐,赵连琢.低输量下高含蜡原油管道的清蜡周期和余蜡厚度分析[J].中国石油和化工标准与质量,2012,11(下):269.

[16]Mendes P R S, Braga A M B, Azevedo L F A et al. Resistive force of wax deposits during pigging operations [J]. Journal of Energy Resources Technology, 1999, 121(3): 167–171.

[17]Singh P, Venkatesan R, Fogler H S et al. Formation and aging of incipient thin film wax-oil gels [J]. AIChE Journal, 2000, 46(5): 1059–1074.

[18]Venkatesan R. The deposition and rheology of organic gels: (Ph.D. Thesis) [D]. Ann Arbor:University of Michigan, 2004.

[19]Paso K. Paraffin gelation kinetics: (Ph.D. Thesis) [D]. Ann Arbor: University of Michigan,2005.

[20]Hernandez O C, Hensly H, Sarica C, et al. Improvement in single-phase paraffin deposition modeling[J]. SPE Production and Facilities, 2004 (11):237-244.

[21]韩善鹏.单相流原油管道蜡沉积研究:(博士学位论文)[D].北京:中国石油大学(北京),2010.

Analysis on Some Problems About Wax Removal of Waxy Crude Oil Pipeline at Low Flow Rate

CAO Ya-wen1,DONG Jing1,CAO Ya-xiong2,ZHANG Shi-hu3

(1. Changqing Oilfield Company the Fifth Oil Production Plant, Shaanxi Xi’an 710016,China; 2. Changqing Oilfield Company the Fourth Oil Production Plant, Shaanxi Jingbian 718500,China; 3. Changqing Oilfield Company the Third Gas Production Plant, Shaanxi Xi’an 710016,China)

Running of waxy crude oil pipeline at low flow rate is neither economic nor safe. In this paper, the necessity of wax removal of waxy crude oil pipeline running at low flow rate was clarified, combining the characteristics of hot oil pipeline based on waxy crude oil rheology. To ensure the pipeline running economy, the wax removal cycle and the thickness of left wax should be determined in advance. The determination method and the conditions that should be considered were introduced by analyzing the domestic research findings. The calculation method of differential pressure that needed during the process of pigging was introduced. The affecting factors on wax sediment and progress of wax deposition models were analyzed, the direction of further research was cleared, which could provide theoretical support for wax removal.

Low flow rate; Waxy crude oil; Wax deposit; Wax removal

TE 832

: A

: 1671-0460(2015)04-0770-03

2014-11-09

曹亚文(1990-),男,陕西靖边人,毕业于西安石油大学油气开采专业。研究方向:在定边县从事于石油生产一线基层管理和生产工作。E-MAIL:530062370@qq.com。