自动排管技术的发展现状和趋势

廖 燕

(中石化石油工程机械有限公司第四机械厂,湖北 荆州 434024)

近年来,我国石油钻采设备制造商对钻机配套的主体设备(如自动送钻及泥浆泵等)进行了深入研究,实现了全电驱钻机的国产化,钻机的自动化程度大幅提升。相对而言,国内对钻机外围配套设备的自动化研究仍处于较低的水平。

目前,国内钻具排放工艺仍停留在20世纪60年代的水平,仅用气动绞车代替人力来拉钻柱,其作业工艺并无大的提升,井架工人的劳动强度大、危险系数高,与钻机行业整体发展水平不相适应。与国外相比,近十几年来国外新投入使用的钻机大多配备了包括二层台自动排管装置在内的全套管子处理系统,管子处理系统的使用减少了工人的劳动强度,改善了工人的作业条件,并提高了作业效率。

从当前国内各钻机制造厂家承接的国外订单来看,越来越多的钻机要求配套自动化工具乃至全部自动化工具的全自动化钻机。因此,钻机配套设备的自动化已成为制约全自动化钻机发展和推广的瓶颈。为此,加大钻机配套设备的自动化工具研制投入,尤其是二层台管柱自动排放装置对我国钻机自动化水平的发展有着重要意义。

1 国内井场二层台钻具排放现状

我国现有钻机在钻井过程中,起下钻作业时,从井口将立柱排放到二层台指梁,以及从二层台指梁取出立柱送到井口的过程,主要以手工操作配合游车大钩实现,其具体过程如下:

a. 起钻具。首先游车将一个立柱从井口提升到钻台面高度,井口卡瓦卡住钻具,液压大钳或铁钻工卸扣,游车大钩提升立柱,钻台工人用铁钩钩住立柱下部,慢慢将立柱下部推到立根盒内定位,井架工靠简单的工具和气动小绞车将立柱上端推入二层台指梁,完成一次排管操作。

b. 下钻具。井架工先将立柱从指梁拉到中间位置,用铁钩钩住立柱端头往井口方向送,等游车大钩下挂的吊卡到了立柱位置,将吊卡卡在立柱接箍处,游车起升,钻台面工人用铁钩勾着立柱底部,慢慢将立柱送到井口位置,与井口钻柱对扣,然后液压大钳和铁钻工上扣,井口卡瓦松开,完成一次送管操作。

上述整个操作过程需要司钻、井架工和钻台工配合完成,除司钻外至少需要4~5名工人配合操作,工作效率低,工人劳动强度大,工作环境恶劣,尤其对于二层台操作工人来说,危险性很大。

2 国外自动排管技术

目前,国外先进钻机大多配备了二层台自动排管装置(又名钻柱自动排放系统)。自动排管装置在国外早就有研究和应用,尤其在海洋钻井平台和俄罗斯市场,其钻机全部要求配套自动化“猫道”、自动卡瓦和自动排管装置。在挪威,挪威石油局的标准规定:作业于挪威领海内的钻机必须配备自动钻杆排放系统,且所能操作的管柱范围必须包括钻铤和套管[1]。美国国民油井及加拿大CANRIG等公司都进行了这方面的研究,并不断地推出新产品。

通过查阅大量国外文献和对国内外钻机的对比分析,按照钻柱抓取方式分类,目前国外常用自动排管装置主要有上持下扶式排管装置、下持上扶排管装置和双/三机械抓手排管装置3类。

2.1 上持下扶式排管装置

上持下扶式排管装置的主要特点是在钻机二层台上增加了一套直角坐标系机械抓手,机械抓手完全承受一柱钻具(3根钻杆为一柱)的重量,一套正交滑轮组保证机械手可以将立柱放入二层台指梁的任何位置,下方由钻台工辅助操作,对立柱在立根盒进行定位,实现对钻具立柱的自动排放。

该方式的优点在于这种排管装置结构简单,实施成本低,只需要对常规二层台做改动即可实施。缺点是采取上持下扶的方式,钻台面仍需工人配合操作,只依靠上部抓手承重,一旦抓手脱落,立柱倾斜,容易发生安全事故。国外NOV公司的自动排管系统采用此种方式[2],其中垂直管子处理系统如图1所示。

2.2 下持上扶排管装置

下持上扶排管装置的主要特点是在钻台面与二层台上增加一套x-y型坐标系机械装置,钻台面下部机械手安装在一个沿x轴运动的小车上,由液压马达驱动,可以在左右两个立根盒之间移动,机械手的y轴运动由机械手油缸通过四边形机构驱动;同理,上部机械扶手的x轴运动由马达驱动链条带动小车驱动,y轴运动由油缸驱动。立根的重量由下部机械手承担,上部机械手只起到扶正作用。上下部机械手可以同步动作,也可以分开动作。

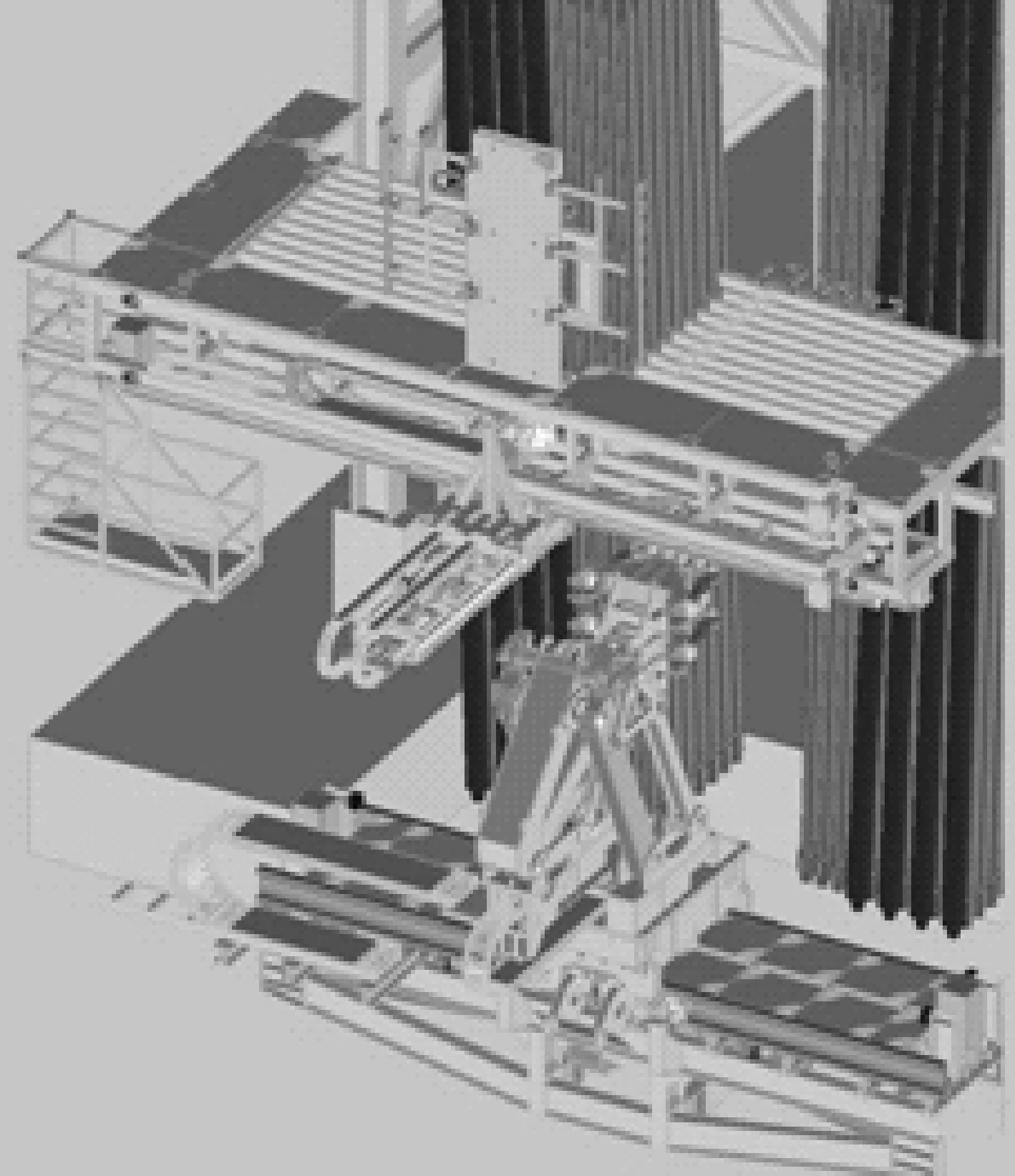

这种方式可以使二层台的井架工和钻台工解脱出来,而且下持上扶方式立柱重量主要由下部机械手承重,如果发生滑落,上部机械手依然可以确保立柱不会倾倒,确保人员设备安全;其缺陷在于依靠下部机械手承重的力有限,下部机械抓手的承载能力是一个设计难题。中石化石油工程机械有限公司第四机械厂与德国HVG公司合作研发的自动排管装置如图2所示。

图2 中德合作研发的自动排管装置

2.3 双/三机械抓手排管装置

双/三机械抓手排管装置的主要特点是依靠固定在井架上靠近钻台面和二层台附近的机械臂同时抓取立柱进行钻柱的排放,机械臂多用于海洋钻机和对安装布置空间有特殊要求的钻机,如二层台在井架一侧及不在井架的正前方的塔式井架钻机等。

此种方式的优点是处理管子能力强、速度快且自动化程度高;缺点是不易维修、成本高而且安装复杂,不宜频繁拆装和运输,而且对液压元件和自动化控制程度的要求也高[3]。

3 技术展望

近年来,动力“猫道”、铁钻工、动力卡瓦及自动吊卡等井口自动化工具在国内各大油田推广使用,在目前油价低迷的情况下,国内各大石油公司都提出“减员增效”的战略口号,集成各自动化工具的自动化钻机将成为未来钻机需求的主流。相对于动力“猫道”、顶驱及铁钻工等井口自动化工具,二层台自动排管系统的研制和应用在国内还处于初期阶段,因此二层台自动排管技术已成为制约我国全集成自动化钻机发展的瓶颈。

目前,国内石油装备制造厂家宝石机械、石油四机、四川宏华和三一重工都各自推出不同形式和适用范围的二层台自动排管装置,宝石机械采用上持下扶排管方式,石油四机则采用下持上扶排管方式,四川宏华正在研发适应海洋平台的双/三机械抓手方式,三一重工则针对修井机开发了一款上持下扶式排管装置并在进行型式试验。

上述二层台自动排管装置型式中,上持下扶式排管机构由于立柱重量都由二层台来承受,在不改变现有井架强度的前提下,更加适用于小型钻修井机;双/三机械抓手排管机构结构复杂且成本高,适用于海洋石油钻井平台。石油钻机井架作为典型的大型钢结构长期处于野外环境,经受风雨和冰冻侵蚀,在搬运过程中也易被磕碰和挤压变形,长期积累会造成井架主体结构的损伤[4];而下持上扶式排管装置钻柱主要由钻台面机械手承载,对井架强度没有更高要求,不需要对井架做强度改造。

4 结束语

纵观国内外自动排管技术的发展现状,该装置作为自动化钻机的关键部分正向着设计人性化、技术先进化和安全可靠性高的方向发展,结构简单、性能好、自动化程度高且操作简便的井口自动化工具将显著提高钻井作业效率和钻机的整体自动化水平,这也将成为自动排管装置的发展趋势。结合我国现有大型陆地钻机的实际情况,着力研究我国钻机配套适用的自动排管装置,对于满足国内和国际市场对高端钻机配套的要求,提高我国钻机整机安全性和自动化水平意义重大。

[1] Jacques M E,Herst N W.Pipe Racking Systems:are They Cost Efficient?[C].(SPE/IADC 21957).SPE/IADC Drilling Conference:Amsterdam.Holland,1991:11~14.

[2] Bayard B.New Products of National Oilwell Varco[EB/OL].http://www.nov.com,2009-01-05.

[3] Kuhn M.New Products of Carig[EB/OL].http://www.canrig.com,2009-03-07.

[4] 娄燕敏,赵琪月,王玥,等.在役石油钻机井架相似模型设计[J].化工机械,2013,40(5):608~611.