旋转导向钻井系统Fuzzy-PID控制算法

陈 苏 ,贾建波 ,卓 晴 ,张大力

(1.清华大学 自动化系,北京100084;2.中海油田服务股份有限公司,北京 101149)

旋转导向闭环钻井技术是当今一项顶尖的自动化钻井技术。20世纪80年代以来,老油田过度开发导致储油量下降,新探区油田因所处海洋、沙漠等特殊环境开采难度大,再加上传统滑动导向钻井因轨迹控制精度差、井身质量差等缺点,石油工业面临严峻挑战。新的钻井工艺如旋转导向钻井技术成为各国研究的主流[1-2]。

经典PID控制算法具有简单易实现、鲁棒性强的优点,广泛用于工业系统中。传统的PID方法参数一经整定则无法改变,但是井下石油钻井高度非线性,模型会因为高温等外部环境随时改变,因此传统的PID算法只能保证全局稳定,而系统的控制性能将变差。同时,钻井系统中一般以电机转速作为输入输出的反馈参量,而很少研究以钻井液压泵的液压大小调节作为输入输出的效果,而真实钻井平台下液压才是直接的输出参量,因此选用液压作为反馈参量更加有效。

模糊控制(Fuzzy control)技术抗干扰能力强、不需要知道系统模型和参数,在工业系统中,模糊控制与PID控制相结合的Fuzzy-PID控制算法得到了广泛应用[3-5]。Fuzzy-PID控制有很多种类型,最常见的一种是自适应模糊控制,其关键在于能够根据参量反馈实时调整PID参数,使系统的整体控制性能达到最优。

本文基于PID算法和模糊控制理论,采用Fuzzy-PID参数自适应的控制方法,利用钻井液压泵的液压大小作为反馈参量,通过控制液压的压力反馈输入和输出大小,直接控制整个钻井液压系统的压力输出,并通过仿真和实际搭建液压系统平台进行整体性能测试。测试结果将直接为实际石油钻井提供可靠性依据。

1 系统整体设计

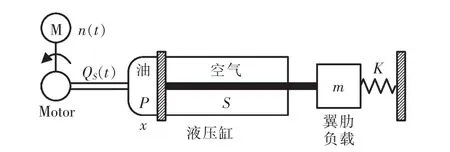

旋转导向钻井系统是一个集机、电、液于一体的闭环自动控制系统,旋转导向钻井工具是整个导向系统的核心,其工作原理是:导向系统开始钻井时,3只纠偏翼肋全部伸出,活套与井壁保持相对静止;测斜系统根据检测到的速度计信号,计算出3个翼肋方向需要的推靠力;推靠力作为输入给定值,控制3路电机运转并带动液压系统的油泵工作;油泵输出的液压驱动活塞控制3路翼肋以相应推力支持井壁,3路推力合成使得旋转系统沿相应轨迹进行。

钻井系统整体设计方案如图1所示。整个钻井系统包括井上井下通讯模块,主控制器模块,以及3路电机控制器模块。本文研究的主要内容是下位机电机驱动器带动液压泵的控制部分。

图1 系统整体框架图Fig.1 Overall system frame

2 液压系统建模

图1所示的电机控制系统需要对液压缸建模。图2为液压系统[6]工作的简化模型。

图2 液压系统模型Fig.2 Hydraulic system model

直流无刷电机M以n(t)的转速带动液压泵运转时,产生QS(t)的稳定液油流量,液油进入液压缸,缸内的压强为P。液压推动活塞作功带动钻井系统的翼肋负载相应运动。翼肋的工作可以简化为质量为m的物块后连着弹簧在液压杆的作用下发生相应位移。因此整体上是直流无刷电机以一定转速运动,通过液压传动最后带动负载做相应运动,即有:

式中:电机转速为 n(t);η 为电机转化效率;Kn为转速与输出流量的比例关系,转速和输出的流量成正比。

对液压缸受力分析:

式中:a和S分别为活塞位移为x时的加速度和活塞接触面积;K为弹簧弹性系数;f为活塞以及翼肋等运动时的阻力。

由液压缸连续性方程:

式中:E为液压油的弹性模量;V0为初始液压缸的体积;Kf为压强为P时阻力f带来的影响。

由式(4)可知,X各分量之间不是线性关系,因此该液压系统是非线性系统。同时,因为环境温度、湿度等的不确定变化,阻力f、阻力因素Kf、弹性系数K、效率η等也会发生变化,因此系统的模型参数很难准确估计。

3 模糊控制原理和Fuzzy-PID算法

3.1 模糊控制原理

目前广泛使用的模糊控制模型是T-S模型[7]。T-S模型由一系列“If-Then”规则来描述非线性系统。每一个规则代表一个子系统,则整个非线性系统即为线性子系统的线性组合。对一非线性系统x˙=F(x,u),用 T-S 模型的第 i条模糊规则表示如下:

式中:ζ1(t),…,ζr(t)为前提变量,即模糊论域,它与干扰变量和因果变量无关;x(t)为状态变量;u(t)为控制变量;F1i,…,Fri为模糊控制变量。在此规则下,可以得到x(t)的线性表示。

T-S模型经过多年的发展已经非常成熟,并且T-S模型的稳定性也已经通过Lyapunov定理得到了证明[8-10]。

3.2 Fuzzy-PID控制算法

此液压系统是非线性系统,无法采用线性系统方法来简单控制,因此实际工作时采用不需系统模型的PID控制方法,简单、有效。但是PID控制时P、I、D参数一般是固定的,不利于提升系统的整体控制效果。因此可采用T-S模糊控制,将PID控制表示成一系列局部的线性系统的组合并通过模糊控制实现。

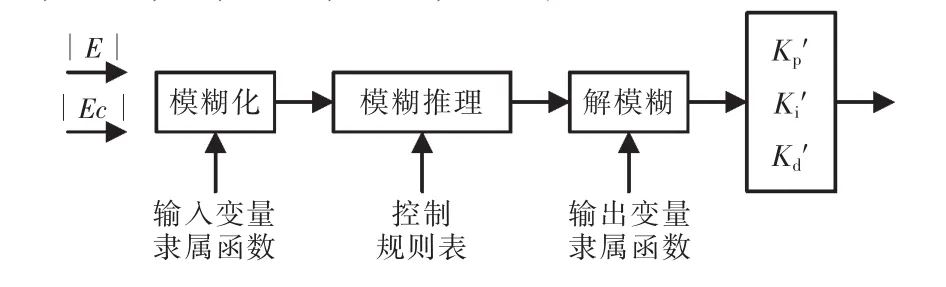

图3为自适应Fuzzy-PID模糊控制器的控制原理图。模糊控制器是模糊控制系统的核心部分,其关键在于找出PID 3个参数与输入的压力误差E和压力误差变化率Ec之间的模糊关系。因此要求系统在运行中不断检测E和Ec,根据模糊控制原理对3个参数在线修正以满足不同情况下系统对参数的需求,从而获得良好的动态和静态性能。模糊论域中的输入语言变量为E和Ec,经过模糊规则处理和解模糊可得输出 Kp′,Ki′,Kd′。 因此这是一个两输入三输出的系统。

图3 Fuzzy-PID控制算法Fig.3 Fuzzy-PID control algorithm

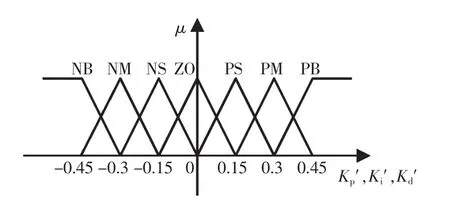

模糊控制[7]需要经过模糊化、模糊推理、解模糊3个过程,分别需要输入变量隶属度函数、模糊控制规则表和输出变量隶属度函数来刻画。模糊控制框图如图4所示。输入输出隶属度函数均采用线性分布的方式,如图5和图6所示。E和Ec以及Kp′,Ki′,Kd′的模糊论域均为[-3,3],对应的模糊子集为{NB,NM,NS,ZO,PS,PM,PB},分别表示{负大,负中,负小,零,正小,正中,正大}。

图4 模糊控制框图Fig.4 Fuzzy-control functional block diagram

图5 输入隶属度函数Fig.5 Membership function of input

图6 输出隶属度函数Fig.6 Membership function of output

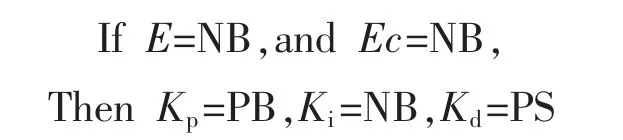

PID参数整定是控制系统调节的关键,主要根据参数的作用来实现调节:Kp的作用是加快系统响应速度,提高系统调节精度;Ki的作用是消除系统的稳态误差;Kd的作用是改善系统的动态特性,对偏差变化提前预报。根据经验最终得到模糊推理规则如表1所示。此处的T-S模糊规则定义为

其余规则依据表1以此类推。

模糊规则控制后的PID参数解模糊指令分别为

表1 PID模糊参数表Tab.1 Fuzzy-PID parameters

这样一来,PID参数随着系统运行时刻调整以适应当前的E和Ec,从而使整体控制效果最优。

4 仿真和系统测试

4.1 不同负载下液压系统稳定性研究

系统的稳定性是整个钻井控制系统最核心的考虑因素。不同的钻井深度、不同的地质层结构等因素,使得即使在同一电机转速下,实际的钻井液压系统所承受的翼肋负载压力也是不同的。因此有必要研究液压系统在不同负载下的稳定性。利用Matlab仿真负载m在幅值不同的阶跃响应,得到如图7所示的结果。

图7 不同负载下液压系统输出曲线图Fig.7 Hydraulic system output under different loads

可以看出,负载阻力F=mg的幅值在24500 N以下时,对达到稳态的时间和稳态的值没有影响,这是因为此时液压泵流量对最终的液压起主导作用,即驱动液压泵的电机转速起主导作用。因此可以得到搭建的液压系统是稳定的系统。但值得注意的是,负载阻力F的幅值会影响达到稳态之前的响应,幅值越大越有可能出现过冲,但不影响最终的稳定。

4.2 液压系统仿真与测试

为测试液压系统的实际工作情况,按照图1搭建电机驱动电路,并搭建液压系统平台,如图8所示。为模拟真实的井下环境,图中电机完全浸泡在液压油里,通过转速表和压力表监测整个系统的运转情况。

图8 液压系统实物图Fig.8 Hydraulic physical system

采用Fuzzy-PID控制算法,分别在小范围和大范围液压变化幅度下测试控制算法的性能。实际测算时,定义:

式中:ΔP(t)作为模糊控制的 E;Δ2P(t)作为模糊控制的 Ec。

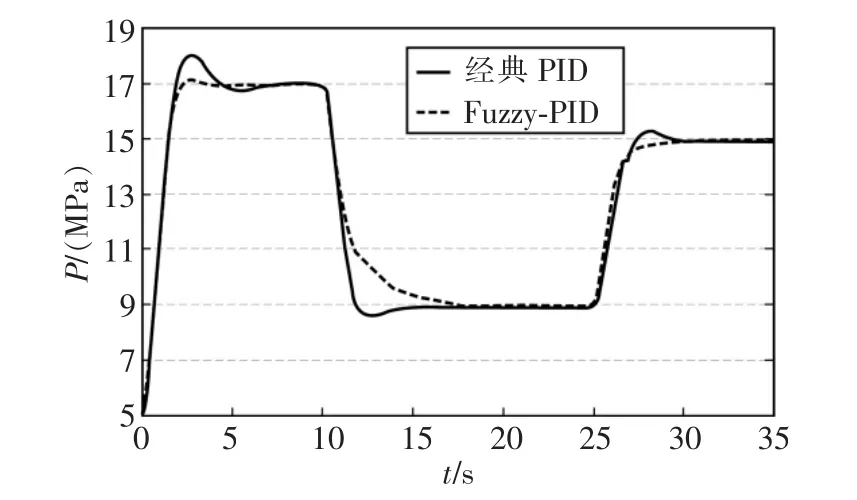

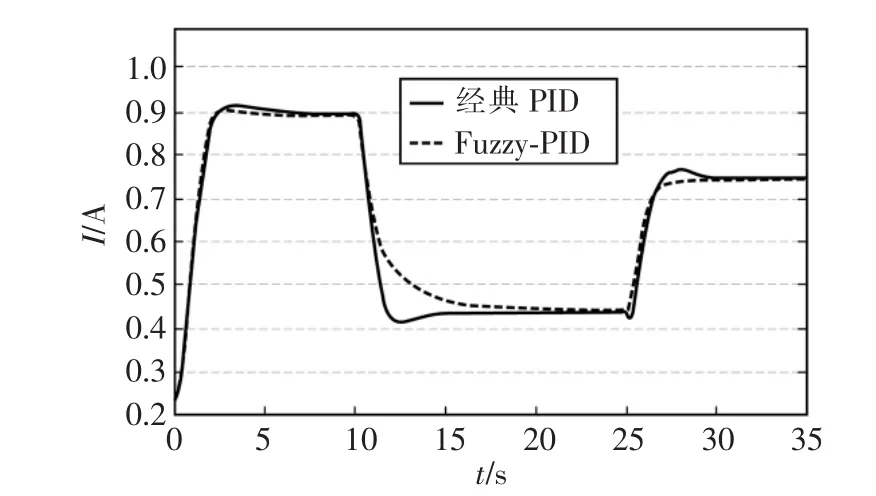

图9和图10分别显示在经典PID和Fuzzy-PID控制算法下系统反馈输出液压值与电机电枢电流随时间的变化关系。系统分别在t=0、t=10 s、t=25 s时刻启动阶跃响应,设定液压输出按照5 MPa→17 MPa→9 MPa→15 MPa变化,纵坐标为液压系统的液压和电枢电流瞬时输出。液压系统的电枢电流大小是一个很重要的指标,它直接反应电机的运转情况,同时也对控制器的散热等方面起到重要的反馈作用,因此有必要监测电流的变化。

表2具体列出了图9和图10中液压阶跃变化时对应的静差率和超调大小。由图9、图10和表2可知,经典PID和Fuzzy-PID均可实现对液压系统的良好反馈控制、使系统趋于稳定;通过单片机硬件电路实现,2种控制算法在负载上调时时延基本一致;电枢电流的变化与液压变化一致。但Fuzzy-PID相对于经典PID区别在于,一是Fuzzy-PID能够大大减小负载上调时的过冲响应,使得系统在基本不以时延为代价的情况下实现良好的平滑,维持系统稳定;二是Fuzzy-PID在负载下调时的时延比经典PID的时延大。但在石油钻井系统中,系统上调的稳定性(也即超调应尽可能小)是最主要的考虑因素,故设计时对系统负载上调性能作了要求,对下调则不作要求。因此虽然Fuzzy-PID在下调时有较大时延,但从上调时对超调的控制效果来看,Fuzzy-PID是相对经典PID更优的算法。

表2 经典PID和Fuzzy-PID动态性能比较Tab.2 Comparison between classic PID and Fuzzy-PID

图9 经典PID控制和Fuzzy-PID控制下系统液压输出Fig.9 Pressure output under classic PID and Fuzzy-PID

图10 经典PID控制和Fuzzy-PID控制下电机电流Fig.10 Motor current output under classic PID and Fuzzy-PID

5 结语

本文提出了在石油钻井液压控制系统中采用Fuzzy-PID控制算法,搭建液压测试系统并测试其稳定性,模拟真实钻井环境并通过电机驱动电路做相应测试和仿真。可以得出Fuzzy-PID算法易实现、相对经典PID算法能够在负载上调时不增加时延的情况下大大减少超调量等明显的优点,从而使系统尽快达到稳定工作状态。证实此算法鲁棒性强,可用于实际系统工作,对于实际石油钻井系统的工作具有非常大的指导意义。当然,Fuzzy-PID算法在维持系统的稳定性,即减少超调特别是负载上调时的超调具有较为明显的改进,但在时间响应方面,尤其是负载降低时就要以时延为代价,因此在后续研究中,对系统响应时间的优化方法进行研究是非常必要的。

[1]熊继有,温杰文,荣继光,等.旋转导向钻井技术研究新进展[J].天然气工业,2010,30(4):87-90.

[2]姜伟,蒋世全,付鑫生,等.旋转导向钻井技术应用研究及其进展[J].天然气工业,2013,33(4):75-79.

[3]艾维平,邓乐.垂直钻井系统中直流无刷电机的专家PI控制[J].微电机,2012,45(4):41-44.

[4]仇成群,刘成林,沈法华,等.基于Matlab和模糊PID的汽车巡航控制系统设计[J].农业工程学报,2012,28(6):197-202.

[5]陈家伟,陈杰,陈冉,等.变速风力发电机组自适应模糊控制技术[J].中国电机工程学报,2011,31(21):93-101.

[6]李永堂,雷步芳,高雨茁.液压系统建模与仿真[M].北京:冶金工业出版社,2003.

[7]Takagi T,Suguno M.Fuzzy identification of systems and its applications to modeling and control[J].IEEE Trans Systems Man and Cybernetics,1985,15(1):116-132.

[8]K Tanaka,M Sugeno.Stability analysis of fuzzy systems using Lyapunov’s direct method[C]//in Proc.NAFIPS ’90,1990:133-136.

[9]Wang Hun O,Tanaka K,Griffin M F.An approach to fuzzy controlofnonlinearsystemsstability and design issues[J].IEEE Trans Fuzzy Syst.,1996,4(I):14-23.

[10]杨治平,曹长修.基于模糊子集合拟合对非线性系统的模糊控制[J].控制与决策,2004,19(10):1163-1166.