再制造技术下的采煤机齿轮制造

丹慧芳

(河北天择重型机械有限公司,河北 邯郸 056200)

0 引言

现在采煤机的发展突飞猛进,采煤机质量的好坏直接影响着煤矿的效益,齿轮作为采煤机传动的主要零件,直接影响采煤机的质量。在煤矿工况恶劣的情况下,齿轮所受到的应力也是在不停地变化,这就使得齿轮成为一种易磨损零件。如果一旦磨损就更换全新的齿轮不仅会造成资源的极大浪费,也会产生较高的成本支出。应用再制造技术能通过恢复齿轮的部分性能来延长齿轮的使用寿命。随着再制造技术的发展,再制造的齿轮性能可达到甚至能超过原来性能,实现了经济效益和环境效益的双赢。

1 加工工艺

1.1 大圆角凸头滚刀的应用

在采煤机齿轮制造中运用大圆角凸头滚刀工艺不仅能增强齿轮的抗弯强度,还能减少齿根应力集中。我厂生产的某齿轮,其材料为18Cr2Ni4WA,压力角为20°,模数为10 mm。现以此为例来说明大圆角凸头滚刀工艺在齿轮制造中的应用。标准的齿根圆角是R1 mm,径向间隙是2.5 mm,由于齿根圆角较小,应力过于集中,使得磨齿后容易出现台痕,改用大圆角凸头滚刀新工艺后,齿根圆角变为R4 mm,径向间隙变为4 mm,有效避免了上述问题。在淬火、渗碳等热处理后对齿轮进行喷丸处理能进一步提升齿根强度。

1.2 氮化钛涂层插齿刀的应用

为了提升外齿与渐开线花键孔的质量,渐开线花键孔的加工可采用氮化钛涂层插齿刀工艺。用18Cr2Ni4WA材料制造的齿轮,其内孔多是压力角为30°、模数为3~5 mm的渐开线花键孔。通常情况下,淬火、渗碳等热处理可使心部硬度达到42 HRC左右,外齿齿面硬度达到60 HRC左右,为了不影响后期加工,心部硬度不宜过高,应在30~36 HRC的范围内。中小模数齿轮的内花键孔非常容易变形,为了减少变形对其质量的影响会采用中、高频感应加热淬火[1]。不过由于采煤机外齿轮有较大的模数,中、高频感应加热淬火也很难达到主传动齿轮的强度要求,硬度不均匀的现象时有发生,齿轮强度不够,使用寿命就不能得到保证。对此,可在渗碳后切除内孔渗碳层,然后整体淬火,最后采用氮化钛涂层插齿刀加工渐开线花键孔。与普通的插齿刀相比,氮化钛涂层插齿刀不仅能加工心部硬度达到30~36 HRC的渐开线花键孔,其加工工艺水平也更高,能很好满足齿轮的设计要求。

1.3 内齿圈变形的处理

我厂生产的MG300/711-WD采煤机,内齿圈采用42 CrMo的材料,内、外径分别为639 mm、790 mm,模数为10 mm,压力角为20°,齿数65。由于内齿圈属薄壁类零件,需要高水平的热处理和切削加工水平,否则就会出现变形,影响加工质量。对此可在锻造后进行正火处理,把调质放在粗车后,使硬度增加20~60 HBS。正火处理和调质均是为了尽可能地消除内应力,通过稳定组织、细化晶粒来实现降低表面粗糙度、提升切削性能的目标。半精车后进行人工时效,可有效避免内齿圈变形。精车时端面压紧可有效避免零件装夹变形。插齿分粗插和精插,而精插齿很少或不会产生内应力,其插齿精度完全可以得到保障[2],而粗插环节会产生大量的内应力,可经第二次人工时效处理来消除。齿机上的精插齿结束后会进行氮化处理,氮化处理在井式气体氮化炉中进行,可把氮化层的硬度提升到600 HV以上,深度由0.3 mm提高到 0.4~0.6 mm。为了避免空气进入氧化,应确保氮化炉具有较高的密封性。为了确保内齿圈的硬度和氮化层均匀,可采用风扇搅拌氮气,使氮气均匀分布于内齿圈中。

1.4 齿面龟裂和拉毛的处理

对于低速重载齿轮易出现齿面龟裂和拉毛的问题,可采用高强度合金钢硬齿面磨齿的加工工艺,在综合控制磨削用量、热处理工艺、磨削砂轮粒度、磨削砂轮硬度、切削液等因素的基础上以浮动无支撑的太阳轮进行鼓形齿磨削,以避免上述问题的出现。

2 18Cr2Ni4WA材料齿轮的热处理工艺

高韧性、高强度、高淬透性是18Cr2Ni4WA材料的主要特点,通过加深齿轮渗碳层深度进一步增强材料的强度,可供选择的有1.7~2.1 mm和1.9~2.3 mm。淬火能加深齿面硬度层,心部硬度能达到30~36 HRC或36~42 HRC,齿面硬度能达到58~62 HRC。根据矩形花键硬度来控制渐开线花键内孔的硬度,使两者保持一致均为30~36 HRC。确保过渡层平缓,表面渗碳浓度处在0.75%~1%的范围内,表面渗碳层68%~70%是有效硬化层。金相组织:脱碳层厚度不超过0.05 mm,碳化物级别不超过3级,心部力学性能要符合要求。渗碳和淬火是热处理的核心内容,也是质量控制的关键[3]。18Cr2Ni4WA 材料含有 Si、Mn、Ni、Cr、W 等多种元素,其中Si、Mn含量最少,很难影响渗碳层浓度和梯度,Ni含量最多,不是碳化物的形成元素,决定了渗碳层浓度和梯度以及淬透性。Cr、W具有较强的吸碳能力,是碳化物的形成元素,能使渗层浓度梯度变陡,浓度升高。由于含有Ni、Cr、W元素,浓度梯度变陡,渗层碳浓度升高。由于容易产生网状碳化物,一般的渗碳方法不能保证渗层的强度,容易出现裂纹。对此,我们可以采用以煤油、甲醇为渗剂的分段渗碳法,该方法包括排气、升温、强渗、扩散等阶段,为了避免渗碳层网状碳化物,可在不同的阶段采用不同的温度和碳势。分段渗碳后,在220℃、420℃、540℃硝盐槽中对18Cr2Ni4WA的齿轮进行分级淬火,在确保满足心部硬度要求的同时,使心部获得低碳贝氏体+马氏体+残余奥氏体组织。为了进一步提升8Cr2Ni4WA材料硬度,可在清洗完表面残盐后进行冷处理,让渗层中残余奥氏体在-60~80℃的液氮+酒精溶液中转变为马氏体。最后进行低温回火和喷丸处理。

3 涂层技术的选择

热喷涂涂层技术、电火花涂层技术、离子注入涂层技术是最主要的涂层技术,各个技术各有优劣。电火花涂层技术具有以下优势:性能更强,在沉积阶段负载被输入能降到只有1%,沉积涂层以105℃/s的速度冷却,这极大地增强了涂层的抗腐蚀性和抗磨损性;更容易控制变形,由于电火花涂层技术的热输入较小,室温就能满足温度需要。热喷涂涂层技术在制造行业有着广泛的应用,不同的应用领域分为不同的类别,有低压、等离子喷涂、电弧喷涂、超音速火焰喷涂等技术。根据材料不同,热喷涂涂层可分为尺寸修复涂层、抗腐蚀涂层、抗磨涂层等[4]。在制造技术中,离子注入涂层技术分为化学气相沉积涂层技术、电子束气相沉积涂层技术、物理气相涂层沉积技术等,在化学或物理的条件下产生离子,并附着、沉淀在齿轮表面,增强齿轮的力学性能。本文通过采煤机齿轮的磨损实验来验证各种涂层技术的优劣。

3.1 试验设备

计算机、MMW-1立式万能摩擦磨损试验机是两个最主要的核心设备,试验机通过预留接口与计算机相连[5]。记录软件和Execl是运用计算机的主要方式,通过记录软件收集转速、摩擦系数、摩擦力、摩擦力矩等数据,通过Execl实现对数据的分类、输出和处理,并根据格式要求给出实验报告。

3.2 试验参数和方法

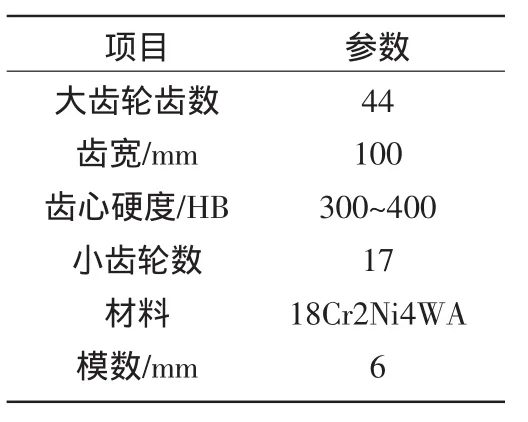

采煤机齿轮是本试验的研究对象,其型号是MG2×100/452-BWG,具体参数如表1所示。

表 1 MG2×100/452-BWG 型采煤机齿轮的设计参数

表2 实验工况的选择

对 MG2×100/452-BWG型采煤机齿轮进行摩擦试验,试验工况如表2所示。

在摩擦试验的前10min内完成2次速度和荷载的调整,直至达到设计值。第一次调整:历时5 min,期间加65%的转速和35%的荷载。第二次调整:历时5 min,期间再加20%的转速和40%的荷载。直至速度和荷载均达到设计值。分别在油润滑摩擦和干摩擦下进行摩擦磨损试验,每次1 h。

3.3 试验结果

无论采用何种涂层技术,干摩擦下的涂层磨损都在不断增加,这说明采煤机齿轮不宜在无油状况下做功。油摩擦下的涂层磨损都比较缓慢,离子注入涂层表现出更好的稳定性,这说明应尽可能采用离子注入涂层技术对齿轮进行涂层。

4 结语

相关试验表明,综合运用上述再制造工艺能有效提升采煤机齿轮的再制造质量,在实际的生产实践中,采用上述再制造工艺的齿轮,其使用寿命更长,性能更强,能达到或超过新品质量水平。

[1] 谢蕾.基于再制造技术的采煤机齿轮的制造研究[J].煤矿机械,2013,34(8)∶157-159.

[2] 胡晓,钱沛云,陈曦晖,等.基于多尺度熵-BP神经网络的采煤机摇臂齿轮故障诊断[J].制造业自动化,2014(18)∶4-7.

[3] 白树全,高美兰,王红,等.采煤机重载齿轮的制造及其热处理工艺[J].铸造技术,2012,33(4)∶412-413

[4] 陈曦晖,吴行标,程刚,等.基于多尺度均方根-BP神经网络的采煤机摇臂齿轮故障诊断[J].制造业自动化,2013,35(13)∶49-51.

[5] 赵丽娟,兰金宝.采煤机截割部传动系统的动力学仿真[J].振动与冲击,2014(23)∶106-110.