疏水/超疏水船用铝合金表面制备及其耐久性

连 峰,王增勇,张会臣

(大连海事大学 交通运输装备与海洋工程学院,辽宁 大连116026)

疏水/超疏水船用铝合金表面制备及其耐久性

连 峰,王增勇,张会臣

(大连海事大学 交通运输装备与海洋工程学院,辽宁 大连116026)

采用溶胶-凝胶法将SiO2纳米粒子涂覆在抛光和经激光刻蚀的船用铝合金表面,制备疏水/超疏水铝合金表面。利用使试样负载并在砂纸上摩擦滑行的方法测试疏水/超疏水表面的耐久性,结果表明:抛光表面的接触角随SiO2浓度的增高而增大,最大可达150.8°,但表面对水滴具有强黏附力。当摩擦滑行距离达到10m时,接触角小于铝合金表面原始接触角72.3°;激光刻蚀的网格和点阵微结构表面既具有超疏水特性又呈现出低黏附力;且网格表面的接触角更大,最大达155.4°,滚动角更小,最小仅为0.34°。当摩擦滑行距离达到10m时,表面依然疏水,且网格微结构的耐久性更强。

疏水;超疏水;接触角;滚动角

生物体表面的微纳米多尺度结构赋予其表面特殊浸润性能[1]。花生叶表面对水滴同时表现出高的接触角与黏附力,翻转任何角度,水滴都不滚落[2,3]。而荷叶表面对水滴表现出高的接触角与低黏附力,表面略微倾斜,水滴就会滚落并带走灰尘[4]。将“荷叶效应”应用到舰船船体材料表面,为船体表面减阻[5]和船体表面抗海洋生物附着[6,7]指引了崭新的方向。船体表面接触角的大小决定了海洋生物在其表面的附着强度,接触角越大,海洋生物附着越困难。船体表面的滚动角反映了黏附力的大小,滚动角越小,黏附力越小,越有助于液滴将附着在其表面的海洋生物带走[8]。同时,研究还发现静态接触角对减阻效果影响较小,低黏附力才是决定减阻效果的重要因素[9]。因此理想的船体材料表面应该具有高的接触角和小的滚动角。

江雷研究组[1]发现纳米结构是导致具有高静态接触角的关键原因,而微米结构和纳米结构的分布是影响黏附力的主要因素。与单纯具有微米或纳米结构的表面相比,具有微纳复合结构的表面同时具有更大的接触角和更小的滚动角[10,11]。因此,表面微结构的制备是获得高接触角和低滚动角的必经途径。但从实际应用角度考虑,表面的微结构在受到摩擦时,其凸起结构容易被破坏甚至消失而难以维持超疏水性能[12]。而人工制备的超疏水表面又不像生物体表面那样可以通过新陈代谢自我修复。考虑到固体表面的微结构不仅可以改变表面的浸润性能,而且还影响表面摩擦[13]、磨损和表面润滑等性能。因此,有必要研究表面微结构的形貌和尺寸对表面浸润性及受到摩擦时耐久性的影响。

铝合金由于具有密度小、比强度大以及无磁性、高导电性和导热性等特点,已被用于建造中小型舰艇,其主要目的是减轻舰艇的质量、提高航速和各种性能。本工作采用中小型舰艇的主要船壳体材料Al-Mg 5083合金板材作为基体材料,利用激光刻蚀的方法在其表面制备不同形貌和尺寸的微结构,采用聚合物基纳米复合材料构建微纳双层结构,并进行低表面能修饰,制备出疏水/超疏水Al-Mg合金表面,并研究不同表面微细结构对表面疏水/超疏水性能及其耐久性的影响。

1 实验

1.1 试样表面微结构加工

实验所用材料为Al-Mg 5083合金板材,板材厚度为3mm,购自上海锴欣金属材料有限公司。利用线切割机切割成10mm×10mm的试样。分别用360#,800#和1000#砂纸精磨,然后进行抛光处理。采用HGL-LSY50F激光打标机对试样表面进行激光刻蚀。激光波长为1064nm,最大激光输出功率为50W,激光频率为3.14kHz,加工时使用的电流密度为13A。分别刻蚀出点阵和网格微结构(夹角90°),间距分别为50μm和100μm。

1.2 疏水/超疏水表面构建

溶液的制备过程如下:(1)环氧树脂溶液的配备:称取50mL丙酮溶液置于烧杯中,向烧杯中分别滴加5mL双酚A环氧 E-44环氧树脂和1mL聚酰胺树脂并搅拌均匀,最后滴加0.1mL促进剂 (2,4,6-二甲硫基-3-甲基对苯二胺, 95%,质量分数,下同);(2) SiO2分散液的配备:称取2g的纳米SiO2(粒径20nm),将其溶解在0.1L的无水乙醇中,并滴加0.5mL偶联剂(α-氨丙基甲基二乙氧基硅烷,97%),超声分散3h,制得20g/L的SiO2分散液,并分别稀释为1,5,10g/L;(3)低表面能溶液的配制:将0.05mL的1H,1H,2H,2H-全氟烃基三乙氧基硅烷(PFO,97%)溶于0.1L无水乙醇中并搅拌均匀。

将配制的环氧树脂溶液分别旋涂于抛光试样表面和具有微结构的试样表面,并于室温下风干30min。涂有环氧树脂溶液的抛光试样分别浸涂1,5,10g/L的SiO2分散液。涂有环氧树脂溶液且具有微结构的试样浸涂10g/L的SiO2分散液,将试样置于干燥箱中5h,干燥箱温度为100℃。取出试样并浸涂低表面能溶液,再置于干燥箱中5h,干燥箱温度为100℃。

1.3 耐久性实验

迄今为止尚未有统一的体系来评价超疏水表面的耐久性,普遍采用实验室自制装置来进行超疏水表面的耐磨性实验。何金梅等[14]采用使样品负载并在砂纸上摩擦滑行的方法进行超疏水材料的耐磨性测试。本研究采用同样的方法测试所制备疏水/超疏水表面的耐久性。所用砂纸型号为1500,载荷约0.5N(50g砝码),材料在砂纸上每次的滑行距离为25cm。 在每次磨损实验之后依次用去离子水和氮气冲洗材料表面所产生的杂质,测定去离子水在试样表面的接触角和滚动角。

1.4 试样的表征

采用Easy-Drop型接触角测量仪测定去离子水在试样表面的接触角和滚动角。采用LEXT OLS4000 3D激光共焦显微镜观察表面形貌。采用MH-6型维氏显微硬度计测试试样的硬度。

2 结果与讨论

2.1 试样的表面形貌

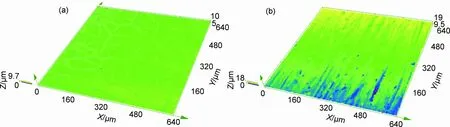

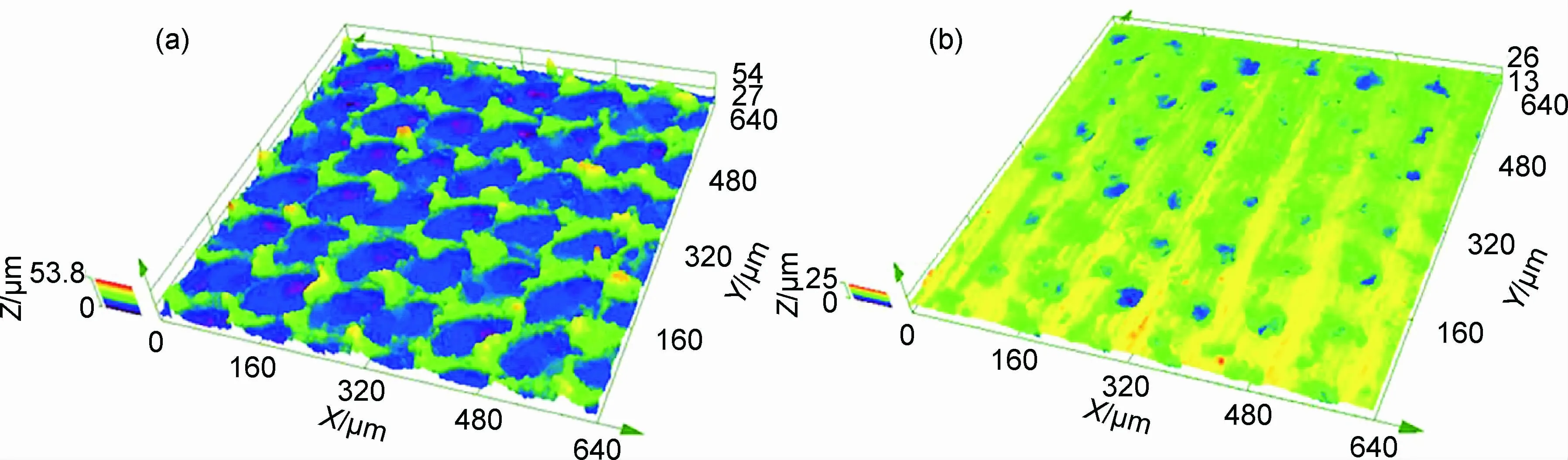

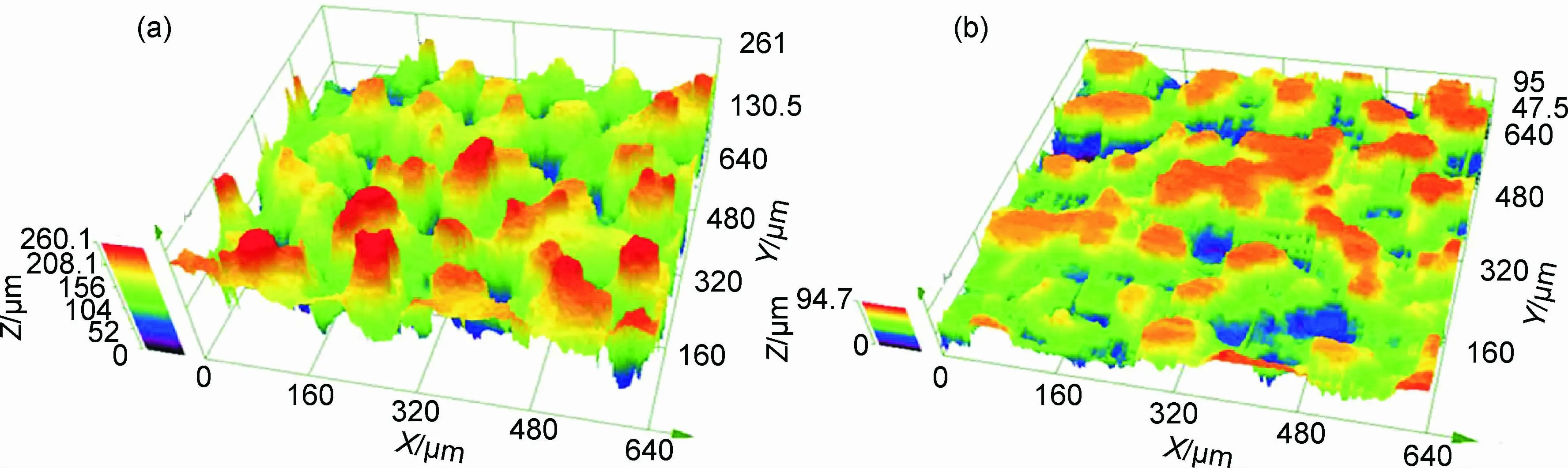

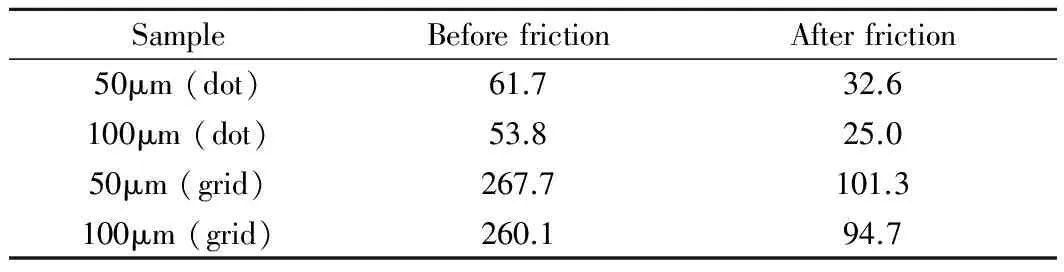

图1示出了抛光试样在摩擦滑行前和摩擦滑行长度达到10m的表面形貌。抛光试样在摩擦滑行前表面平滑,经摩擦滑行后,表面形成明显的划痕,高度差增大。图2和图3分别示出了间距为100μm的点阵与网格微结构试样在摩擦滑行前和摩擦滑行长度达到10m的表面形貌。由图2和图3可以看出,经激光刻蚀,表面形成规整的微结构,且网格微结构的高度差显著大于点阵微结构。经滑行摩擦后,表面形成明显的划痕,高度差减小。各种微结构表面高度差如表1所示。

图1 抛光试样表面形貌 (a)摩擦前;(b)摩擦后Fig.1 Surface morphology of polishing specimens (a)before friction;(b)after friction

图2 点阵微结构形貌 (a)摩擦前;(b)摩擦后Fig.2 Morphology of dot microstructure (a)before friction;(b)after friction

图3 网格微结构形貌 (a)摩擦前;(b)摩擦后Fig.3 Morphology of grid microstructure (a)before friction;(b)after friction

SampleBeforefrictionAfterfriction50μm(dot)61.732.6100μm(dot)53.825.050μm(grid)267.7101.3100μm(grid)260.194.7

2.2 试样表面的接触角和滚动角

以2μL去离子水测试试样表面的接触角。抛光Al-Mg合金基体表面的接触角仅为72.3°,经低表面能含氟聚合物PFO修饰后的表面接触角为139.6°。在抛光Al-Mg合金表面分别涂覆浓度为1,5,10g/L 的SiO2分散液,经低表面能含氟聚合物PFO修饰后的表面接触角分别为141.8°,148.8°和150.8°。可见,随着SiO2浓度的增加,接触角增大。但当SiO2浓度大于10g/L时,在干燥箱烘干过程中,有SiO2结晶析出,致使SiO2分散液浓度降低,因此最大SiO2的浓度为10g/L,此时接触角可达150.8°。但试样滚动角很大,将试样竖直成90°甚至翻转180°,液滴都不滚落。

经激光刻蚀后,形成接触角小于5°的超亲水Al-Mg合金表面。涂覆浓度为10g/L 的SiO2分散液,经低表面能含氟聚合物PFO修饰后,试样的接触角和滚动角如表2所示。试样的接触角均达150°以上。随着间距的增大,接触角减小。网格试样的接触角大于点阵试样。将试样平放并在表面滴5μL去离子水水滴,然后向试样一侧的底部逐片插入塞规,直至试样表面水滴滚落为止。记录塞规厚度,已知试样长为10mm,可以计算出水滴滚落时试样倾斜的角度,此即该试样的滚动角。由表2可见,随着间距的增大,滚动角均增大。网格试样的滚动角小于点阵试样。

表2 试样的接触角和滚动角

2.3 摩擦滑行距离对接触角的影响

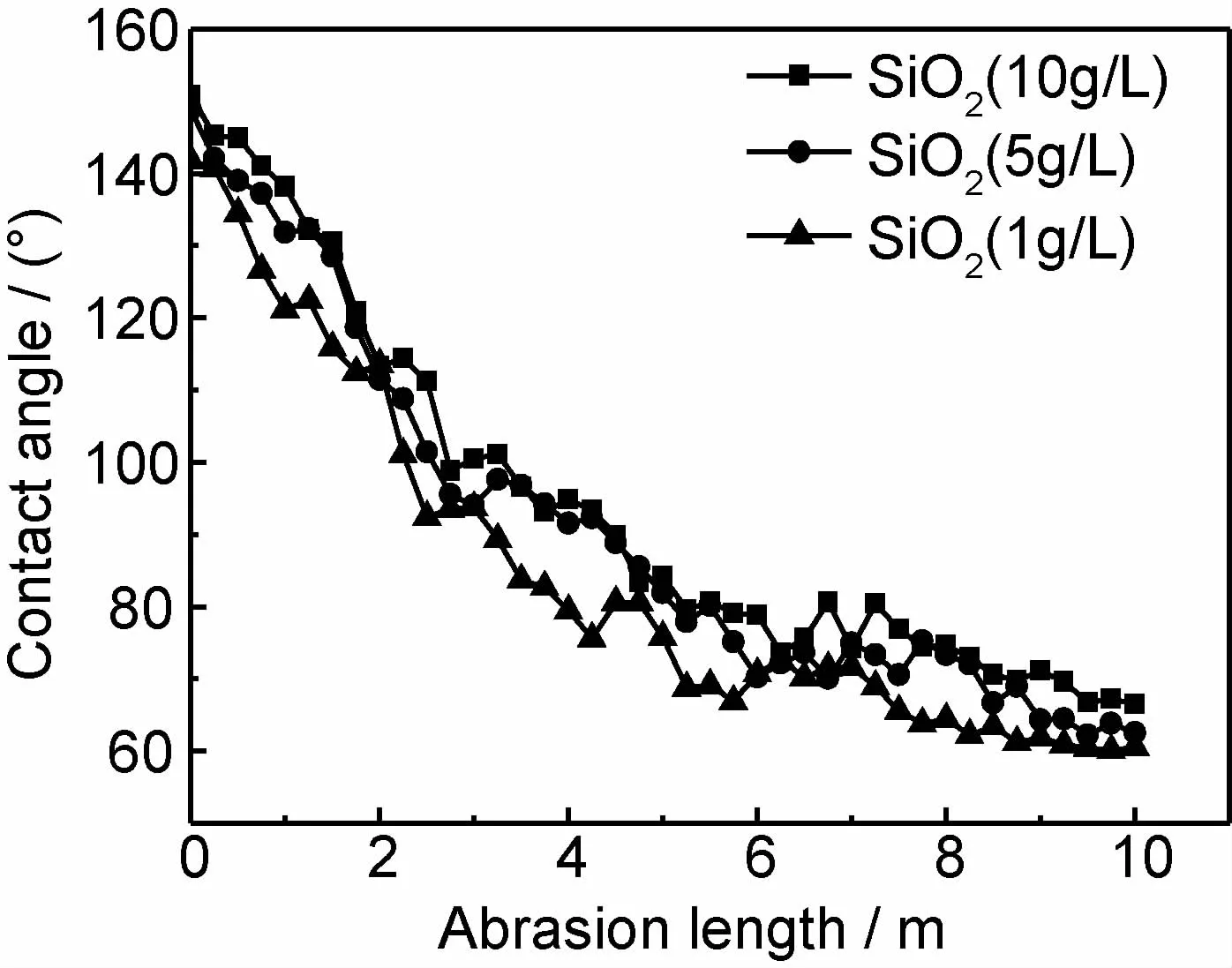

涂覆不同浓度SiO2分散液的抛光Al-Mg合金表面的接触角变化如图4所示。随摩擦滑行距离的增大,接触角减小,当摩擦滑行长度达到10m时,小于原始表面的接触角72.3°。

在激光刻蚀表面涂覆10g/L 的SiO2分散液,再经低表面能含氟聚合物PFO修饰的试样的接触角变化如图5所示。随摩擦滑行距离的增大,接触角减小。点阵微结构试样的接触角比网格微结构试样下降更快。摩擦滑行长度达到10m时,试样表面仍维持在疏水状态;且网格微结构试样的接触角明显大于点阵微结构试样。这说明网格微结构的耐久性更加优异。

图4 滑行距离对抛光表面接触角的影响Fig.4 The relationship between the contact angle of polishing surface and the length of sliding

2.4 理论分析

由图1(a)可以看出,涂覆SiO2分散液的抛光Al-Mg合金试样表面较平坦,只有单一的纳米级结构,难以截流空气,符合Wenzel模型[15]。如果以θw表示Wenzel模式下的表征接触角,θe表示固有接触角,r表示粗糙度因子,即粗糙表面的实际接触面积与垂直投影面积之比,则表征接触角可由公式(1)计算[13]:

cosθw=rcosθe

(1)

此时水滴以浸润模式接触表面,就像是被“钉”在表面上。由于表面与水滴之间的黏附作用很大,即使翻转表面,水滴也不滚落。经摩擦滑行,SiO2纳米粒子脱离表面,纳米级结构逐渐消失,接触角减小。由图1(b)可以看出,Al-Mg合金基体暴露,产生明显划痕,表面变得粗糙。由于Al-Mg合金基体的接触角为72.3°,cosθe(72.3°)>0,表面变得粗糙引起r的增大,因此,θw减小。所以,当摩擦滑行长度达到10m时,涂覆不同浓度SiO2分散液试样的表面接触角均小于原始表面的接触角72.3°,如图4所示。

由图2和图3可以看出,网格微结构高度差远远大于点阵微结构的高度差。这是由于刻蚀网格微结构时,在夹角成90°的两个方向上各激光扫描一次,刻蚀深度和飞溅物的堆积均被累加的结果。对于小间距(50μm)微结构,飞溅出的熔融物会相互堆积。而对于大间距(100μm) 微结构,这种相互堆积作用消失。因此对于同样的微结构来说,大间距微结构的高度差小于小间距微结构的高度差,如表1所示。

表面经过激光刻蚀,并涂覆SiO2分散液,形成了具有微纳双层结构的表面, SiO2粒子产生的纳米级凸起结构使液滴与表面的接触面积最小化,液滴不易侵入表面结构而截留空气产生气膜,符合Cassie模型[9]。而网格微结构高度差大于点阵微结构,有助于截留更多的空气,因此,网格微结构表面接触角更大。小间距微结构的高度差大于大间距微结构的高度差,因此,小间距微结构表面接触角更大。由于表面符合Cassie模型,因此滚动角很小。且随接触角增大,固液接触范围减小, 后接触线变短,更有利于液滴的滚动[16],因此滚动角减小,如表2所示。

在摩擦滑行过程中,激光刻蚀的微结构起到了捕捉磨粒而减少犁沟形成的作用。同时测试试样表面硬度结果显示,未进行激光刻蚀的Al-Mg 5083板材试样表面维氏硬度值为65HV0.05,激光刻蚀点阵微结构试样凸起处的维氏硬度值为175HV0.05,激光刻蚀网格微结构试样凸起处的维氏硬度值为249HV0.05。可见激光刻蚀对试样表面进行重熔强化处理,从而提高表面抗磨性能。因此相比抛光表面,微结构表面接触角减小较慢。当摩擦滑行距离达到10m时,各种微结构表面的接触角均维持在105°以上。由图2和图3可以看出,点阵微结构试样表面几乎磨平,而网格微结构试样表面仍保持较完整。由于网格微结构高度差远远大于点阵微结构,捕捉磨粒能力更强,因此网格微结构表面的接触角减小更慢。由于刻蚀间距越小,激光扫描越密集,对试样表面的重熔强化处理作用越强,表面越耐磨,因此小间距微结构的表面接触角更大,如图5所示。

3 结论

(1)抛光Al-Mg合金表面接触角随SiO2浓度的增高而增大,最大可达150.8°。但表面对水滴具有强黏附力。

(2)经激光刻蚀并涂覆浓度为10g/L SiO2分散液的Al-Mg合金表面接触角均达150°以上,且表面对水滴具有低黏附力。网格试样的接触角大于点阵试样,滚动角小于点阵试样。同种微结构,随着间距的增大,接触角减小,滚动角增大。

(3)随摩擦滑行距离的增大,仅涂覆SiO2的抛光试样接触角急剧减小,当摩擦滑行距离达到10m时,涂覆各种浓度SiO2试样的接触角均小于原始表面的接触角72.3°。

(4)随摩擦滑行距离的增大,经激光刻蚀并涂覆10g/L SiO2分散液的试样的接触角缓慢减小。摩擦滑行距离达到10m时,各种微结构试样表面仍维持在疏水状态,且网格微结构的耐久性更加优异。

[1] 江雷, 冯琳. 仿生智能纳米界面材料[M]. 北京: 化学工业出版社, 2007.

JIANG L,FENG L. Biomimic Intelligent Nanostructured Interfacial Materials[M]. Beijing: Chemical Industry Press,2007.

[2] FENG L, ZHANG Y N, XI J M, et al. A superhydrophobic state with high adhesive force[J]. Langmuir, 2008, 24(8): 4114-4119.

[3] 强小虎,张红霞,王彦平,等.强黏附性超疏水氧化铝的表面结构和黏附机理[J]. 材料工程, 2013, (3): 55-60.

QIANG X H, ZHANG H X, WANG Y P, et al. Structure and adhesive mechanism of superhydrophobic alumina surface with high adhesive force[J].Journal of Materials Engineering, 2013, (3): 55-60.

[4] GAO X F, JIANG L. Water-repellent legs of water striders[J]. Nature, 2004, 432(7013):36.

[5] 豆照良,汪家道,余锋,等.一种二元复合结构聚合物减阻涂层的制备[J].清华大学学报:自然科学版,2011,51(12):1844-1848.

DOU Z L, WANG J D, YU F, et al. Fabrication of binary structured surface for drag reduction[J].Journal of Tsinghua University:Science and Technology ,2011,51(12):1844-1848.

[6] 程宇锋,蔡文俊,孙国亮.船舶低表面能防污涂料研究进展[J].化学工程师,2010,180(9) : 36-38.

CHENG Y F, CAI W J, SUN G L. Development of shipping low surface energy antifouling paints[J]. Chemical Engineer, 2010,180(9) : 36-38.

[7] CARMAN M L, ESTES T G, FEINBERG A W, et al. Engineered antifouling microtopographies-correlating wettability with cell attachment[J]. Biofouling: the Journal of Bioadhesion and Biofilm Research,2006, 22(1): 11-21.

[8] MURASE H, NANISHI K, KOGURE H, et al. Interactions between heterogeneous surfaces of polymers and water[J]. Appl Polym Sci, 1994, 54(13):2051-2060.

[9] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Trans Faraday Soc,1944, 40(5):546-511.

[10] 王景明,王春,王明超,等.人造玫瑰花花瓣的微结构分布与水滴黏附性质的关系[J].高等学校化学学报,2011,32(8):1807-1811.

WANG J M,WANG C,WANG M C, et al. Effects of the distribution of micropapillae with nanofolds on the adhesive property of artificial red rose petals[J]. Chemical Journal of Chinese Universities,2011,32(8):1807-1811.

[11] JIN M H, FENG X J, XI J M, et al. Super-hydrophobic PDMS surface with ultra-low adhesive force[J].Macromolecular Rapid Communications, 2005, 26(22): 1805-1809.

[12] VERHO T,BOWER C,ANDREW P,et al. Mechanically durable superhydrophobic surfaces[J]. Adv Mater,2011,23(5): 673-678.

[13] COTTIN-BIZONNE C, BARRAT J L, BOCQUET L, et al. Low-friction flows of liquid at nanopatterned interfaces[J]. Nature Materials, 2003, 2(4):237-240.

[14] 何金梅,屈孟男.磨损增强型超疏水材料的制备及性能研究[J].摩擦学学报,2012,32(3):215-220.

HE J M,QU M N. Fabrication and wear-resistance of abrasion-enhanced superhydrophobic materials[J]. Tribology,2012,32(3):215-220.

[15] WENZEL R N. Resistance of solid surfaces to wetting by water[J]. Ind Eng Chem,1936,28(8): 988-994.

[16] YOSHIMITSU Z, NAKAJIMA A, WATANABE T, et al. Effects of surface structure on the hydrophobicity and sliding behavior of water droplets[J]. Langmuir, 2002,18(15):5818-5822.

Preparation of Hydrophobic/Superhydrophobic Warship Aluminium Alloy Surface and Its Durability

LIAN Feng,WANG Zeng-yong,ZHANG Hui-chen

(College of Transportation Equipment and Ocean Engineering, Dalian Maritime University,Dalian 116026,Liaoning,China)

Nano-SiO2powder was coated on the polished and laser etched surface by the sol-gel and dip-coating method to prepare hydrophobic/superhydrophobic warship aluminium alloy surface. The durability of the hydrophobic/superhydrophobic surface was tested by using the method of the sample load and friction slide on sand paper. The results show that the contact angle of polished surface increases with increasing SiO2concentration up to 150.8°, but the surface has high adhesive force for the droplet. When the length of sliding reaches 10m, the contact angle is 72.3° less than the original. The surface fabricated by laser etched grid or dot microstructures exhibits both superhydrophobic and low adhesive force. The grid surface has greater contact angle as high as 155.4°, and smaller roll angle, the minimum is only 0.34°. When the length of sliding reaches 10m, the surface is still hydrophobic, and the grid microstructure has greater durability.

hydrophobic;superhydrophobic;contact angle;roll angle

10.11868/j.issn.1001-4381.2015.01.009

TH117.1

A

1001-4381(2015)01-0049-05

辽宁省工业攻关计划项目(2012220006);国家自然科学基金资助项目(51275064,50975036);中央高校基本科研业务费专项资金 (3132013311)

2013-07-01;

2014-10-25

连峰(1965-),女,教授,博士,硕士生导师,研究方向为表面改性技术,摩擦学及其控制技术,先进制造技术,联系地址:辽宁省大连市甘井子区凌海路1号大连海事大学交通运输装备与海洋工程学院 (116026),E-mail:lianfeng1357@163.com