旋风分离器固体出口结构优化的数值模拟

米列东

(吉林市特种设备检验中心,吉林 吉林 132012)

旋风分离器固体出口结构优化的数值模拟

米列东

(吉林市特种设备检验中心,吉林 吉林 132012)

为了研究分离器内部流场,解决出口结构优化问题,笔者利用FLUENT提供的RSM和DPM模型对固体收集口底部带有直管段和扩散型管段的旋风分离器进行了数值模拟分析,并对分离器内气相流场进行了数值计算。其结果表明,带渐扩管段的分离器性能要优于带直管段的分离器,固体收集口下压降略高于带直管段的分离器,下降的气流向上的速度大,使部分气流不能进入灰斗,减少了返混现象。

旋风分离器;数值模拟;分离效率

目前,分离器的研究主要集中于结构方面的优化设计,虽然分离器结构简单,但其内部流场十分复杂,受其几何结构影响较大。文献 [1]通过在入口端加装二道导流板提高了气流速度,改变积粉防止自燃爆破的发生,但并没有说明是否影响分离器的性能;文献 [2]发现扩散型排气管结构可使液膜难以形成和攀升,固体颗粒并不能形成液膜;文献 [3]发现对称多入口结构有利于对称流场形成,文献 [4]发现折角过度入口形式的分离器的分离效率比平滑入口分离器的分离效率高。迄今为止,对于分离器入口结构优化设计研究很多,但对其出口的研究工作很少。本文采用RSM (Reynolds Stress Model, RSM)和DPM(Discret Phase Model, DPM)模型对比固体出口带有直管段和渐扩管道的两种形式分离器的分离效率、压降及流场特性的影响进行了分析,建立了数值计算模型,对分离器内气相流场进行了数值计算,得到了气相流场模拟结果。

1 数值计算模型

欧拉-拉格朗日计算方法是目前应用较多的一种计算气液两相流动的方法[5],它将气相看作连续相,液滴看作是分布于连续相中的离散颗粒。

1.1 湍流模型的选择

计算流体动力学(Computational Fluid Dynamics, CFD)能成功模拟分离器内部湍流流场,能准确描述湍流流场的特征[6]。 FLUENT软件提供的湍流模型中,RSM模型能预测与实验数据一样的组合涡,目前国内外许多学者应用RSM模型成功地模拟了气液旋流分离器的内部流场情况[7],因此,本文采用RSM模型对旋流器内气相流场进行数值计算。

1.2 控制方程

本工作利用的基本控制方程有[8]:

1) 连续性方程有:

(1)

(2)

3) Reynolds应力方程有:

(3)

1.3 DPM模型

DPM模型应用的最基本假设是要求第二相的体积分数少于10%~12%,由于本工作第二相体积分数取5%,因此可认为颗粒相的存在对连续相没有影响,只考虑连续相对颗粒相的影响即单相耦合。

颗粒的运动方程由文献[9]给出:

(4)

(5)

式中:gi(ρp-ρ)/ρp为颗粒所受重力;Fi为颗粒在流场中所受的其他作用力。本文只考虑连续相流体对颗粒的曳力作用,其他作用力相对于曳力小很多,忽略不计。

1.4 边界条件的设定

采用欧拉-拉格朗日计算方法时应先计算连续相流场后再引入离散相,因此边界条件设定分为气相边界条件和两相边界条件的设定,两者的区别在于后者主要表现在颗粒相的设置上。首先设置气相边界条件,分离器入口设置为速度入口,连续相介质为空气,入口流量Qin=56 L/s,密度ρ=1.23 kg/m3,动力粘度μ=1.78×10-5Pa·s;出口条件为自由出口,计算中将分离器出口管加长,保证充分发展条件的成立;其他壁面均设置为无滑移边界条件,近壁处用标准壁面函数处理。当得到收敛的气相流场后,设置两相边界条件,在入口处将颗粒群按初始尺寸分组,使不同直径的水滴均匀地从入口截面上射入分离器内,液滴的初始速度为气体的入口速度;当液滴运动到壁面时只考虑反弹,故壁面设置为反射;设置排气口边界为逃逸;捕集口边界设置为捕捉。

1.5 物理模型及网格划分

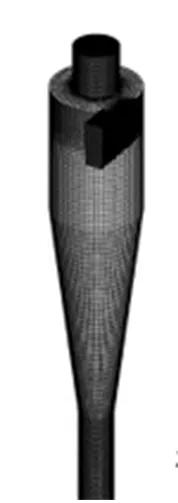

本工作所用物理模型如图1所示。

图1 分离器的几何结构(单位:mm)

本文采用ICEM软件对分离器进行网格划分,全局采用六面体网格如图2所示。结合分离器的运行情况,本文采用非稳态方法进行模拟,时间步长为平均停留时间很小的一部分[9],停留时间tres=Qin/V。tres≈1.7 s,故时间步长选0.01 s,收敛精度为10-4。

图2 旋风分离器计算网格

2 数值模拟结果分析

2.1 网格无关性讨论

本文研究模拟的2种分离器均已做过网格无关性讨论,研究方法为对一种形式的分离器分别划分3种不同的网格数,然后比较3种情况下模拟结果的最大误差,若在允许范围内,则可确定得到的结果与网格数量无关。以Ⅰ型分离器为例,3种不同网格数所得结果如表1所示,可见,最大误差小于5%,因此网格数为351 478时结果与网格数无关。

表1 Ⅰ型分离器网格无关性研究结果

2.2 气相流场模拟结果分析

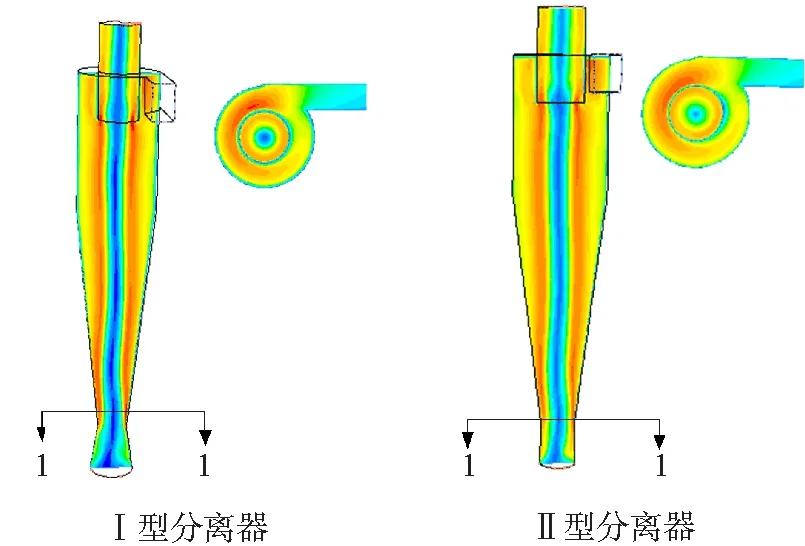

2种类型的分离器的静压分布云图如图3所示。2种分离器下面管段处静压值都比较小,说明气体流进下部管段时能量较小,Ⅰ型分离器中的最大静压力略低于Ⅱ型分离器的。经计算,Ⅰ型分离器的压降约为313 Pa,Ⅱ分离器的压降约为321 Pa,压力略有升高。

图3 两种类型的分离器的静压分布云

Fig.3 Static pressure distribution of two types cloud separator

纵截面切线速度分布云图如图4所示。

从图4可以看出,两种类型的切向流场相似,呈现出由准自由涡和强制涡组成的组合涡,1-1下面的分离段,Ⅰ型分离器的切向速度比Ⅱ型分离器的要大,这样容易造成返混,说明带渐扩管的分离器在颗粒收集口处的扰动很小,有利于提高分离效率。主要是由于渐扩管段处界面逐渐变大使得流速损失较多。

图4 纵截面切线速度分布云图

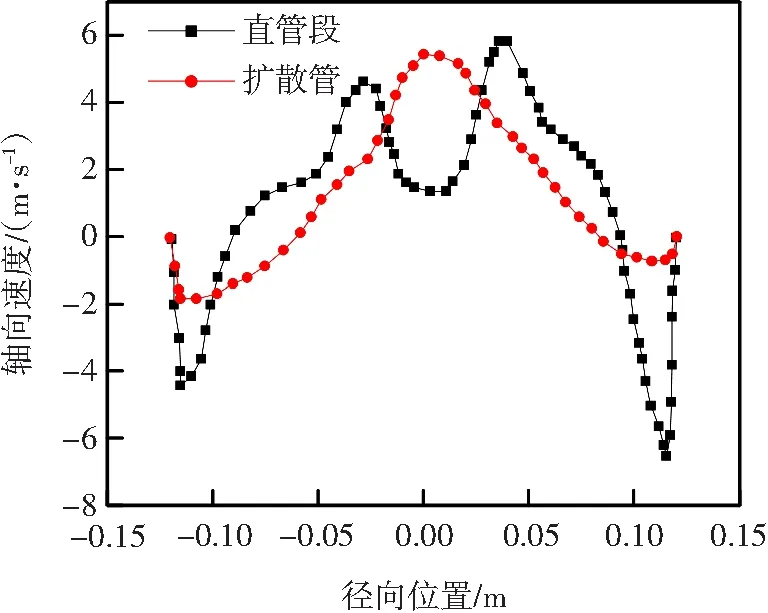

分离器内轴向速度对液滴的作用要比重力的作用大。两种分离器内轴向速度分布的轮廓曲线图如图5所示。对比分析直管段和渐扩管段部分的轴向速度可以看出,Ⅰ型分离器内轴向速度分布曲线呈现M型分布,而Ⅱ型分离器轴向速度的分布则是倒V型的分布形式,由于渐扩管的作用使下降的气流没有直管内的切向速度大,中心处形成的真空度小使气流反转向上的速度大,而下降的气流一部分还没有到灰斗内就已经开始上升,因返混带来的分离效率问题会减减少。

图5 轴向速度分布曲线图

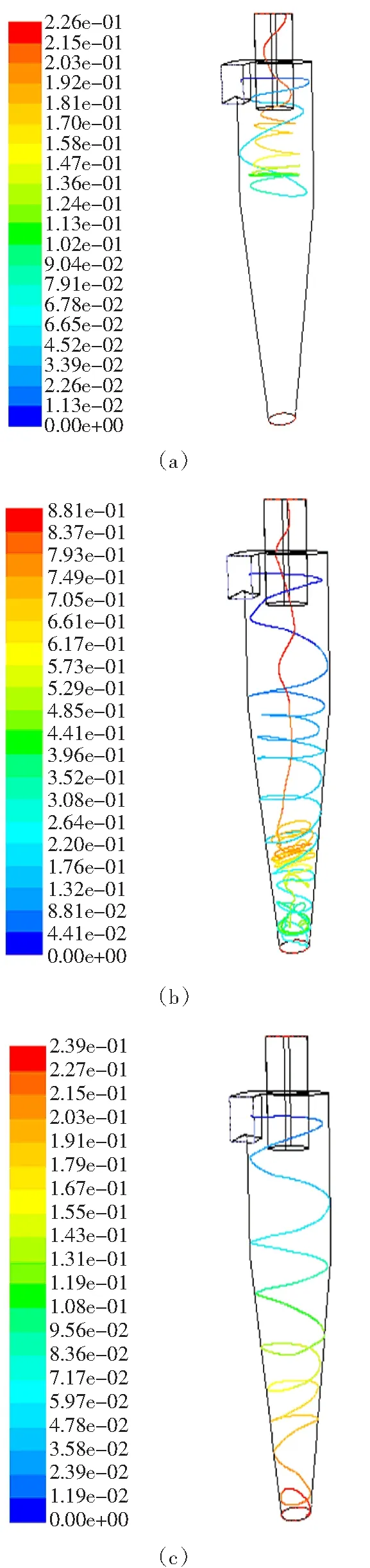

2.3 颗粒相随机运动轨迹跟踪

粒径为2 μm的颗粒在分离器内的随机运动轨迹如图6所示。

从图6可以看出,颗粒射入分离器后可能逃逸,也可能被捕集,颗粒的运动轨迹随机性较大,且非常复杂。图6(a)显示颗粒进入分离器后在排气管下方一定的距离发生了短路流,短路流主要是由于上升与下降的气流发生碰撞形成了二次涡改变了气流方向,而使部分气流没有经过分离直接经排气口排出。图6(b)是已被分离下来的颗粒,其在被锥体下行气流带到捕集口时,又被捕集口反转向上的上行气流夹带反混,形成了排气口反混。 图6(c)为经过分离空间后被捕捉的颗粒。 随颗粒直径增大,颗粒轨迹的随机性较小,基本均被捕捉。

图6 2 μm颗粒的轨迹跟踪

利用DPM模型稳态追踪方式进行颗粒组的跟踪,计算分离器分级效率。分离效率均为跟踪大于1000个颗粒所得,设置最大跟踪步数为50 000步,使粒子有足够长的时间离开分离器,超出该步数则停止跟踪,认为分离器不能分离该粒径颗粒,碰到捕集口的粒子被捕捉到,碰到排气口的粒子逃逸。分离器的分级效率η的计算表达式为

(6)

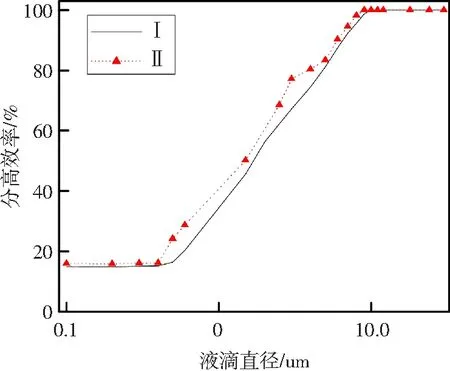

两种分离器对不同粒径的液滴分离效率如图7所示,Ⅱ型分离器在0.5~3.5 um的液滴捕捉能力比Ⅰ型分离器强,主要是因为当气流反转向上时,渐扩管的倒坡结构使液膜的提升速度下降。

图7 两种分离器的分离效率

3 结 论

1) 分离器下方带直管段与渐扩管段相比,在管段处直管段的切向速度大,气体的扰动强度大,容易造成返混现象。

2) 渐扩管段的分离器在该管段处的轴向速度呈现倒V型分布,下降的气流很快反转向上,使部分气流不能进入灰斗,减少了返混现象。

3) 带渐扩管段的分离器的性能要优于带直管段的分离器,是因为渐扩管可以减少因突缩造成的能耗,能遏制液膜的攀升,减少了返混的现象,但其长度和扩散角仍需要进一步定量计算。

[1] 郝振彬. 旋风筒入口积粉的原因分析与改进[J]. 黑龙江电力技术,1991,5(2):264-267. HAO Zhenbin. Cause analysis and improvement of powder accumulation at the entrance of cyclone [J]. Heilongjiang Electric Power Technology, 1991,5(2):264-267.[2] 金向红,金有海,王振波,等. 气液旋流分离器排气管结构试验[J]. 中国石油大学学报(自然科学版), 2008, 32(2): 108-113. JIN Xianghong, JIN Youhai, WANG Zhenbo, et al. Experiment of geometry of gas liquid cyclone separator [J]. Journal of China University of Petroleum (Natural Science Edition), 2008, 32(2): 108-113.

[3] 葛坡,袁惠斩,付双成. 对称多入口旋风分离器的数值模拟 [J]. 化工进展, 2012, 31(2): 296-299. GE Po, YUAN Huizhan, FU Shuangcheng. Numerical simulation on cyclone separator with multi-symmetric entrances [J]. Chemical Industry and Engineering Process, 2012, 31(2): 296-299.

[4] 孙胜,周昊,岑可,等. 入口结构对旋风分离器分离效率的影响[J]. 动力工程学报, 2013, 5(3): 364-369. SUN Sheng, ZHOU Hao, CEN Ke, et al. Influence of inlet structure on separation efficiency of cyclone separators [J]. Journal of Power Engineering, 2013, 5(3): 364-369.

[5] KAYA F, KARAGOZ I. Performance Analysis of Numerical Schemes in Highly Swirling Turbulent Flows in Cyclones [J]. Current Science, 2008, 94(10): 1273-1278.

[6] GRIFFITHS W D, BOYSAN F. Computational Fluid Dynamics (CFD) and Empirical Modeling of the Performance of a Number of Cyclone Samplers [J]. J. Aero. Sci., 1996, 27(2): 281-304.

[7] CHUAH T, GIMBUN J, CHOONG T S. A CFD Study of the Effect of Cone Dimension on Sampling Aerocyclones Performance and Hydrodynamics [J]. Powder Technol., 2006, 162(1): 126-132.

[8] SAKHANI H, AKHAVAN-BEHABADI M, SHAMS M, et al. Numerical Simulation of Flow Field in Three Types of Standard Cyclone Separators [J]. Advanced Powder Technol., 2010, 21(4): 435-442.

[9] ZHAO B, SU Y, ZHANG J. Simulation of Gas Flow Pattern and Separation Efficiency in Cyclone with Conventional Single and Spiral Double Inlet Configuration [J]. Chem. Eng. Res. Des., 2006, 84(12): 1158-1163.

(责任编辑 侯世春)

Numerical simulation on the optimization of solid outlet structure of cyclone separator

MI Liedong

(Jilin Inspection Center for Special Equipment, Jilin 132012, China)

In order to study the internal flow field of cyclone separator, so as to complete the optimization for outlet structure, the author makes the numerical simulation through RSM and DPM provided by FLUENT on the cyclone separators with straight and divergent pipes at the bottom of solid accumulation inlet, and calculates the internal flow flied. The result shows that the separator with divergent pipe is superior to that with straight pipe, with the lower decreased pressure at the solid accumulation inlet than that in the separator with straight pipe and the higher rising speed of decreased air flow, which prevents part of the air flow from entering into ash hopper, so as to reduce back mixing.

cyclone separator; numerical simulation; separation efficiency

2015-01-26。

米列东(1989—),男,硕士,研究方向为电厂检验检测。

TQ028

A

2095-6843(2015)04-0335-04