多孔吸声材料在高速船舱室噪声控制中的应用

杨永钾,喻 敏,李廷秋

(1.武汉理工大学 交通学院,湖北武汉430063;2.海军装备研究院,北京100161)

0 引言

随着科学技术、工业制造、交通运输的发展,噪声控制己成为一个有关高科技、环境以及人类协调发展急需解决的重要课题。2012年5月26日,国际海事组织 (IMO)海上安全委员会 (MSC)在第90次会议上批准了《船上噪声等级规则》修订草案,修订草案提出“起居区降低5 dB”,对船舶的降噪性能提出了更高要求[1]。目前针对船舶噪声控制的主要解决办法之一是使用多孔吸声材料。虽然多孔吸声材料存在一些不足,但由于其取材范围广,加工制造工艺相对简单,并且随着一些新型多孔材料的研制成功,多孔吸声材料已经成为目前应用最广泛的吸声材料[2]。因此,研究多孔材料的吸声特性对工程应用和噪声控制具有重要的现实意义。

高速船是一种性能突出的新一代船型,但船舶高速化的同时却带来了严重的振动与噪声问题。其主要原因在于:一方面,为了追求高速,高速船质量较轻,其船体刚度比常规船型要弱,振动频率较常规船型低,高阶振动模态易被激发出来;另一方面,高速船一般安装的是高转速、大功率的推进主机,造成螺旋桨的脉动压力显著增长。与此同时,高速主机与螺旋桨辐射的空气噪声声强大,响度高,影响区域遍及全船[3]。因此,高速船的振动噪声与控制问题是近代高速船研究中的一个重要发展方向。

Biot于1956年提出了流体饱和多孔介质声传播理论,奠定了该声学分支的理论基础[4]。随着人们对Biot理论多方面的完善,使其成为最成功的多孔介质声学理论,并广泛应用于声波勘探和其他声学领域。目前,由于实船试验成本高,重复性差,数值仿真成为船舶结构声学设计的重要手段。

本文应用VA One软件平台,分析7种多孔材料的吸声特性,将所选三聚氰胺泡沫塑料等吸声材料组合分别附加到某高速船具体部位,进行仿真对比分析,所得结论对多孔吸声材料在船舶噪声控制应用的研究具有一定的参考价值。

1 多孔吸声材料优化研究

1.1 SEA模型的建立

本文以某35m游艇主要舱室为噪声控制处理对象,其基本结构如图1所示。

图1 高速船总布置图Fig.1 General arrangement drawing of high speed ship

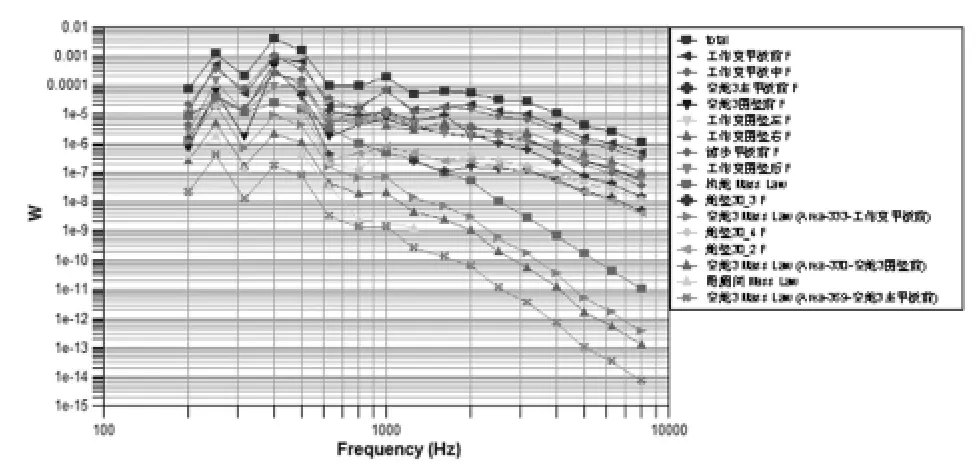

统计能量法 (SEA)是常用的求解高频段振动噪声问题的有效手段。基于高速船高频噪声占主导成分的特点,本文应用VA One软件建立了全船的SEA模型 (见图2)。VA One中的Foam模块采用平面波传播模型,并用毕奥理论对其进行修正,在固体材料或泡沫结构框架中考虑纵波和横波,可以预测多层噪声控制处理介质的吸收系数和插入损失,使用Foam块可以预测复杂的多层吸声材料的能量吸收。其声学材料解决方案提供了多种吸声材料库和阻尼的材料库和纤维状吸声材料和多孔吸声材料声学性能求解器。

图2 全船SEA模型Fig.2 SEA model of the ship

1.2 单层吸声材料研究

吸声材料按吸声机理可分为多孔吸声材料和共振吸声结构材料两大类[5]。前者一般具有中高频吸声系数大、质轻疏松多孔等特点;后者低频吸声系数高,但制作加工稍复杂。虽然前者存在一些缺点,但因为它制备技术简单,取材方便,随着新型吸声材料的开发研制,使得其低频吸声性能亦得到较大改善。船舶常用的多孔吸声材料包括聚氨酯、玻璃纤维、三聚氰胺、超细玻璃棉、岩棉及硬胶板等[6]。为与黏弹性阻尼材料作对比,本文还选取聚氨酯为研究对象。黏弹性阻尼材料不但兼具隔声吸声和减振等优点,而且来源广泛且应用成本较低,目前已在汽车船舶和飞机行业的振动与噪声控制中得到了广泛的应用[7]。本文以船员室为例进行阻尼降噪优化,研究各种材料的吸声特性。表1给出了这7种吸声材料的部分物理参数,附加的材料厚度均为50 mm,船员室的表面积为73.514 m2,各频段阻尼优化效果如图3所示。

表1 所选材料参数Tab.1 Parameters of the material

图3 七种常用单层吸声材料的阻尼优化效果比较Fig.3 Comparison of the damping effect of seven kinds of single sound-absorbing material

由图3可看出,聚氨酯粘弹性材料的吸声效果明显优于其他6种材料,岩棉次之且曲线走势基本一致,另外5种材料的吸声性能相近但各有特点:超细玻璃棉吸声效果在各个频段比较平均,总体降低4 dB左右,效果较好;聚氨酯在200~1 000 Hz之间具有良好的吸声性能,总声压在5种材料中最低;三聚氰胺泡沫和玻璃纤维在1 000 Hz之后的吸声效果与前两者相比有明显优势;硬胶板虽然在200~315 Hz频段吸声效果很好,但在400~2 000 Hz频段使振动噪声加剧,因而整体降噪效果较差。

高速船在设计阶段对操纵性、快速性、舒适性等性能均有较高要求,单从声学特性进行阻尼优化并不能满足设计的实际需求,因此本文还考虑了附加各种吸声材料所带来的舾装重量增加值。表2分别列出了附加7种吸声材料所引起的增重,并对比了每降低1 dB所需的材料重量。从表中可看出,对于同样的降噪要求,玻璃纤维耗材增重最少,三聚氰胺塑料泡沫次之,聚氨酯和超细玻璃棉的重量吸声比相当,岩棉由于自身密度较大,吸声重量比很大,硬胶板降噪效果微弱,因而增重最多。

表2 单层吸声材料记重优化效果比较Tab.2 Optimization effect of single sound-absorbing material

2 多层复合吸声材料的研究

VA One中的噪声控制处理方案 (NCT)是通过分层定义的。本文针对船舶声学设计优化的实际需求,将复合材料分为机舱围壁复合材料、上层舱室围壁复合材料和舱室地板 (包括舱室甲板、落舱甲板和机舱内船底板等承受较大压力的甲板结构)复合材料3类。

2.1 机舱围壁复合材料的比较研究

机舱是受振动激励影响最严重的舱室,舱内设有主机且距离螺旋桨较近,激励由此沿纵横方向传递至整个船体。同时,机舱内由于主机等船舶机械工作的热能耗散,工作温度较高。因而,机舱内敷设的优化吸声材料要兼具吸声隔热防火等功能。在以上研究的7种材料中,岩棉具有非常优良的吸声和隔热效果,聚氨酯泡沫和玻璃纤维的熔点分别为180℃和680℃ (均满足使用要求),且分别在低频和高频有较优良的吸声性能,故本文选取聚氨酯泡沫+岩棉+玻璃纤维的组合方式对其进行声学优化设计。结合甲板下骨材的尺寸将复合吸声材料的叠加总厚度增至60 mm,选取3种材料的4种不同组合作为研究对象:分别是:

组合1 40 mm聚氨酯泡沫+10 mm岩棉+10 mm玻璃纤维;

组合2 30 mm聚氨酯泡沫+20 mm岩棉+10 mm玻璃纤维;

组合3 20 mm聚氨酯泡沫+30 mm岩棉+10 mm玻璃纤维;

组合4 10 mm聚氨酯泡沫+40 mm岩棉+10 mm玻璃纤维。

图4 机舱复合材料的降噪优化效果比较Fig.4 Comparison of the noise reduction effect of engine room composite materials

图4给出了使用4种组合材料进行噪声控制处理后的声压级变化图。可以看出,4种材料组合在200~400 Hz的吸声效果并无明显差异,之后吸声效果依次增强,且相邻2种材料的分离点频率越来越高。表3给出了4种材料组合的降噪效果与增重比较。机舱的表面积为164.391 m2,因此涂敷材料的组合,尤其是密度较大的岩棉的厚度对重量影响很大。综合比较4种材料组合,可以得出材料组合2是优化材料的最佳选择。因为涂敷不同材料所引起的重量变化依次等幅增加,但降噪效果变化值却逐次缩小,组合2以同等的材料增重换取了最大的声压降低值。虽然在1 000 Hz之后组合2相比于组合3和组合4的降噪效果有5~10 dB的差距,但此时声压预报值已快速下降,所以对噪声控制影响不大。

表3 四种材料组合的降噪效果比较Tab.3 Comparison of the noise reduction effect of four kinds of combination material

2.2 上层舱室围壁复合材料的比较研究

上层建筑自身声压级相对较小,降噪易于实现,较轻的舾装重量可以使船舶重心下移以保证船舶稳性和操纵性,考虑到聚氨酯泡沫材料较轻且吸声效果好,玻璃纤维适用于舱壁外装且重量吸声比最优,本文选取聚氨酯泡沫和玻璃纤维组合作为上层舱室的吸声材料,由于上层舱室面积较大,两层材料的简易组合还可以节约工艺成本。

聚氨酯+玻璃纤维的复合吸声材料厚度为50 mm,仍以船员室为例,选取3种材料组合为研究对象:

组合1 35 mm聚氨酯泡沫+15 mm玻璃纤维;

组合2 40 mm聚氨酯泡沫+10 mm玻璃纤维;

组合3 45 mm聚氨酯泡沫+5 mm玻璃纤维。

图5 上层舱室复合材料的降噪优化效果比较Fig.5 Comparison of the noise reduction effect of upper cabin composite materials

图5给出了使用3种不同上层舱室组合材料进行噪声控制处理后的声压变化图。分析得出,3种材料组合在各个频点的吸声效果区别不大,出现这种情况的原因在于上层舱室优化前的声压级较低,且厚度相同时三聚氰胺泡沫和玻璃纤维的吸声性能无较大差异。仔细观察还可发现,组合1在1 000 Hz以后有微弱优势,组合3在200~400 Hz表现较好,组合2处于两者之间。这与对单层聚氨酯和玻璃纤维吸声性能的分析完全吻合。表4给出了3种材料组合的降噪效果比较,由于船员室的表面积仅为73.514 m2,而且在选用吸声材料时已考虑到材料密度对船体重量的影响,因此涂敷3种组合材料,对重量影响差距很小。但在实际应用中,待优化的上层舱室围壁还包括会议室、驾驶室、工作室、休息室等,材料对重量影响的差距将会成倍放大。因此,综合比较3种材料组合得出,在保证降噪效果且增重较少的前提下,组合材料2为最佳选择。

表4 三种材料组合的降噪效果比较Tab.4 Comparison of the noise reduction effect of three kinds of combination material

舱室地板不仅是传递声能量的重要子系统,而且由于实际的使用需求还需要承担机械货物等物体施加的外界压力。因此,舱室地板在具有良好吸声性能的同事还可承受一定大小的压应力。本文仅从定量角度分析对舱室地板选取若干吸声材料。聚氨酯、三聚氰胺等泡沫塑料由于自身的物理特性不宜用作地板舾装;超细玻璃棉重量吸声比很小,作为内衬吸声材料;硬胶板具有阻燃和绝缘效果且韧性较好,作为最外层敷加材料,但由于降噪效果一般且密度大,不宜太厚。考虑到木质地板的铺设等其他舾装布置的影响,复合吸声材料厚度减小为40 mm,故选取35 mm超细玻璃棉+5 mm硬胶板。

尾尖舱和机舱舱底板直接受螺旋桨和主机振动激励作用,应选择阻尼优化性能较好的粘弹性材料,因此,在35 mm超细玻璃棉+5 mm硬胶板的基础上添加10 mm的粘弹性聚氨酯材料作为船底板内层敷料。

2.3 复合吸声材料应用

VA One能够查询相互耦合的子系绕之间的能量输入。通过考察舱室声腔子系统接受其他子系统的能量输入,便可以确定对舱室声腔能量输入贡献最大的子系统。图6~图7分别给出了对某35 m游艇噪声水平要求较高的舱室声腔 (以会议室、工作室为例)的能量输入图。

图6 会议室能量输入Fig.6 Energy input of conference room

图7 工作室能量输入Fig.7 Energy input of workroom

由图6和图7可看出,对会议室声腔能量贡献最大的子系统是船员室前端壁、会议室甲板、驾驶室甲板和会议室舷侧;对工作室声腔能量贡献最大的子系统是30#舱壁和船员室舷侧;对驾驶室声腔能量贡献最大的子系统是驾驶室甲板、顶棚甲板、驾驶室后端和工作室前端;对工作室声腔能量贡献最大的子系统是工作室甲板、游步甲板、厨厕间前端和工作室舷侧等。

对贡献能量较多的子系统,可以安装吸声性能较佳的复合吸声材料,而对于其他贡献能量较少的子系统或噪声水平要求较低的舱室子系统,可以安装质量较轻的单层吸声材料,这样可以在整体上兼顾实用性和经济性。

根据前一节的研究结果,本文对机舱围壁安装复合吸声材料组合-30 mm聚氨酯泡沫+20 mm岩棉+10 mm玻璃纤维;对会议室、船员室、驾驶室、工作室围壁安装复合吸声材料组合-40 mm聚氨酯泡沫+10 mm玻璃纤维;对厨厕间和舱室天花板安装50 mm单层聚氨酯泡沫板;对上层舱室地板安装复合吸声材料组合-35 mm超细玻璃棉+5 mm硬胶板;对艉尖舱和机舱舱底板安装10 mm粘弹性聚氨酯+35 mm超细玻璃棉+5 mm硬胶板。材料选用结果汇总见表5所示。

表5 各位置吸声材料选取结果Tab.5 Selection of the sound absorption material

将各组吸声材料安装在对应的结构上,经VA One软件再次对机舱、会议室、船员室、驾驶室、工作室、厨厕间进行声压级预报,部分舱室优化前后对比结果如图8~图9所示。

图8 机舱优化前后对比Fig.8 Optimization comparison of engine room

图9 会议室优化前后对比Fig.9 Optimization comparison of conference room

由计算结果可知,机舱、会议室、船员室、驾驶室、工作室、厨厕间的噪声级分别降低了13.60 dB,7.64 dB,7.61 dB,12.70 dB,14.36 dB,13.36 dB,降噪效果显著。而根据VA One软件统计得到吸声材料所引起的总增加质量为504.73 kg,相对于全船重量27 355.75 kg,质量增加比仅为1.8%。

3 结语

高速船舱室噪声控制是极为复杂且具有实际意义的问题,本文应用VA One软件对不同层数的、由不同厚度与密度吸声材料组成的复合吸声材料进行了优化研究,得出以下结论:

1)选取聚氨酯、玻璃纤维、三聚氰胺、超细玻璃棉、岩棉,硬胶板等6种多孔吸声材料以及粘弹性聚氨酯为例,应用VA One软件中的Form模块和NCT功能,研究了它们在各频段的吸声降噪效果。并选取适宜材料组合为复合吸声材料进行了研究,针对声学优化的实际情况分别为机舱围壁、上层舱室围壁、舱室地板等不同结构选取了吸声材料,并通过比较研究确定了最佳厚度组合。

2)根据各子系统能量贡献大小的不同和实际工程需要的特点,分别对不同结构位置进行了噪声控制处理,通过优化前后对比,机舱、会议室、船员室、驾驶室、工作室、厨厕间的噪声级分别降低了13.6 dB,7.6 dB,7.6 dB,12.7 dB,14.4 dB,13.4 dB,取得了良好的降噪效果。

[1] 陈爱平,谢辉,等.国际海事组织海上安全委员会第90届会议概况[J].中国海事,2012(7):56-59.

[2] 刘恺.基于VA One的多孔吸声材料的应用仿真研究[D].武汉:武汉理工大学,2010.

[3] 翁长俭,吴卫国.高速船的振动与噪声控制[J].武汉交通科技大学学报,2000,24(1):16 -19.

[4] BIOT M A.The theory of propagation of elastic waves in a fluid - saturated porous solid..I.Low frequency range.J.Acoust.soc.Am.,1956,28:168 -178.

[5] 朱纪磊,汤慧萍,葛渊,等.多孔吸声材料发展现状与展望[C].第六届中国功能.材料及其应用学术会议论文集(10),2007.

[6] 马大猷.噪声与振动控制工程手册[M].北京:机械工业出版社,2002:1162.

[7] 戴德沛.阻尼技术的工程应用[M].北京:清华大学出版社,1991.