基于普通数控车床的非圆截面加工技术

孟庆津,殷 豪,苑佳毅

(中国工程物理研究院 机械制造工艺研究所 ,四川 绵阳 621900)

基于普通数控车床的非圆截面加工技术

孟庆津,殷豪,苑佳毅

(中国工程物理研究院 机械制造工艺研究所 ,四川 绵阳 621900)

摘要:非圆截面加工多采用数控铣削、仿形铣削及线切割等工艺方法完成。以阿基米德螺旋线凸轮的加工为例,提出了一种普通数控车床加工任意非圆截面的方法。基于普通车床连续螺纹插补功能,对阿基米德螺线截面轮廓进行了拟合,并通过降低主轴转速及提高编程计算精度来提高轮廓的加工精度。详细地介绍了该类零件的编程方法,并对关键点位的向心角及螺距等参数进行了计算。将理论计算法与软件作图法进行结合,确定了刀具的最小后角。经实际生产验证,非圆截面的车削加工有效地扩大了数控车床的使用范围,增加了工艺选择的灵活性。

关键词:阿基米德螺旋线凸轮;非圆截面车削;螺纹插补

通常数控车床加工的都是各类回转面,如圆柱面、圆锥面和球面等,这类零件其截面都为圆形,而在实际生产中非圆截面的加工常采用数控铣削、仿形铣削及线切割等加工方法实现,如各类凸轮、非圆齿轮齿坯[1]。运用数控车床主轴与X轴联动,在选用合适的刀具角度的情况下可以实现非圆截面的车削加工,该方法扩展了数控车床的加工范围,开阔了数控车床编程的思路和方法。

1实例分析

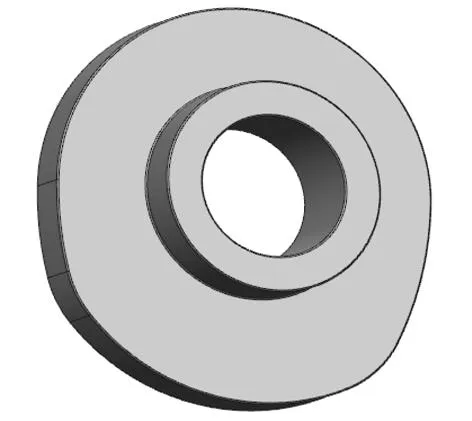

图1 阿基米德螺线凸轮三维图

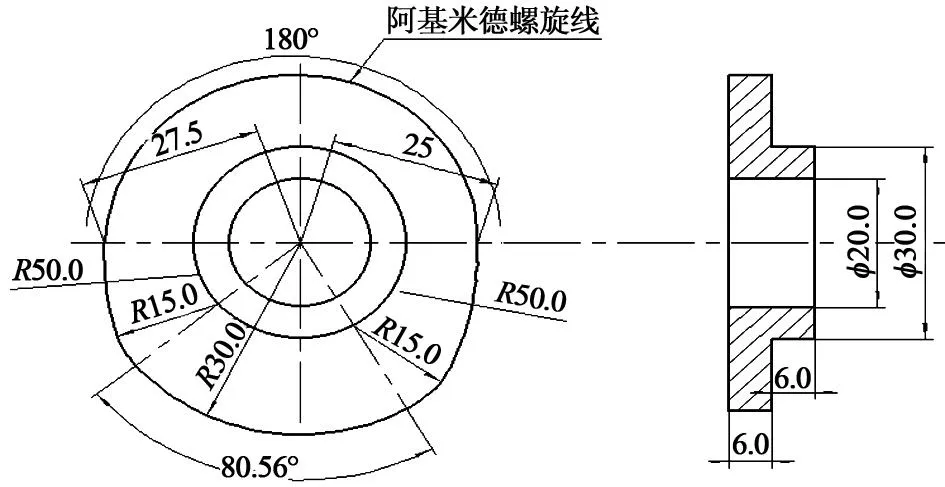

某自动凸轮机构中的阿基米德螺旋线凸轮如图1所示[2],外轮廓为非圆异形截面(见图2),采用数控车削加工完成。

图2 凸轮平面图

2编程原理及程序

2.1加工原理

运用数控车床的连续螺纹插补功能,通过端面螺纹加工方法,拟合出截面轮廓。在拟合过程中,受X轴伺服响应速度的影响,会有一定的拟合误差,可以通过降低主轴转速或提高编程时轮廓的计算精度的方法来提高轮廓的加工精度。

2.2编程计算原理

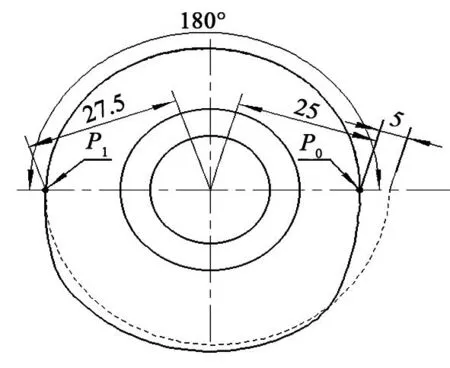

1)轮廓第一、第二象限为阿基米德螺旋线,该轮廓在凸轮截面上的向心角为180°,径向轮廓尺寸的变化量为:27.5-25=2.5 (mm),在整个圆周的变化量应为:(360/180)×2.5=5(mm),该轮廓实际是螺距为5 mm的端面螺纹(见图3),取起点P0、终点P1,即可完成该部分的加工(刀具加工顺序为由P0点向P1点,即该截面取P0点为周向起点,工件顺时针旋转完成加工)。

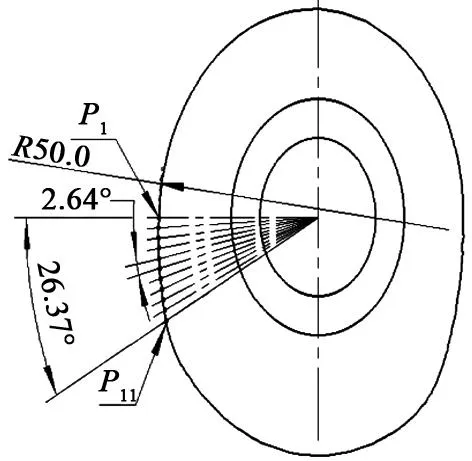

图3 第一、二象限阿基米德螺旋线轮廓点位图

2)第三象限R50轮廓的编程处理方法。第三象限R50圆弧在凸轮截面上的向心角为26.37°,将该轮廓分为10份取点,每份对应的圆弧在凸轮轮廓上的向心角为2.637°,分别取11个点(P1~P10),P1点为阿基米德螺旋线的终点(见图4)。

图4 第三象限R50轮廓点位图

各点到回转中心的距离为Rp,则相邻2点之间的半径差为:Rp2-Rp1(刀具插补的顺序为由Rp1到Rp2),插补该2点之间的端面螺纹的螺距p应为:

(1)

式中,Δθ为Rp2与Rp12点在截面轮廓上以回转中心为坐标原点所对应的向心角。

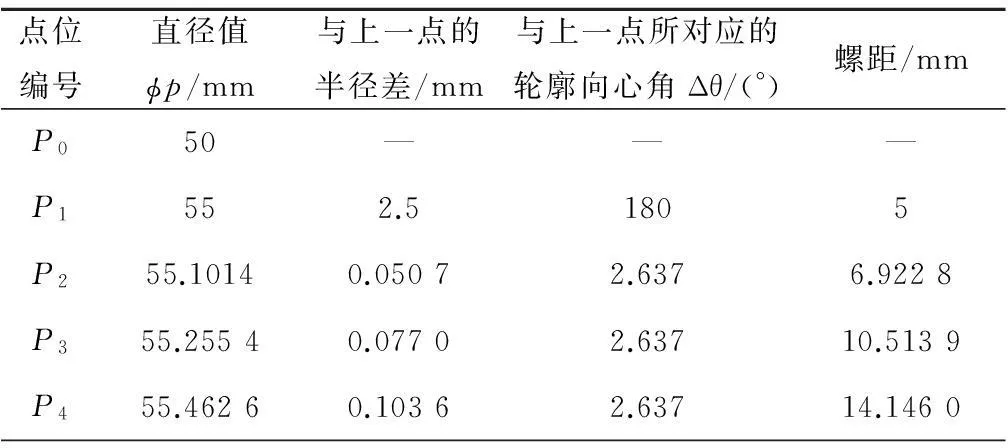

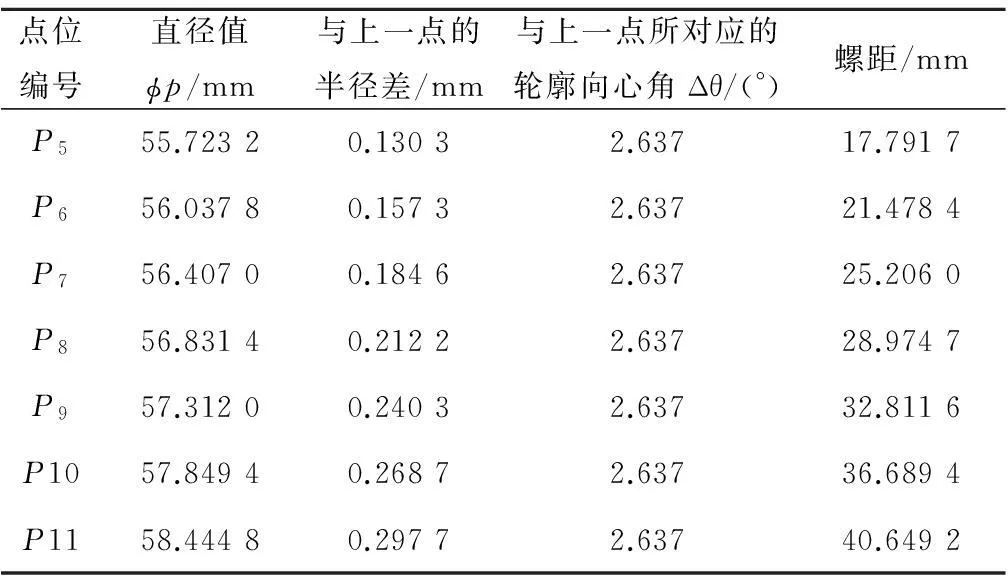

由上述原理可以推导出插补各点时编程的螺距与直径坐标数据(见表1)。

表1 第三象限R50轮廓数据表

续表

注:P0点的上一点为右侧R50圆弧上的点。

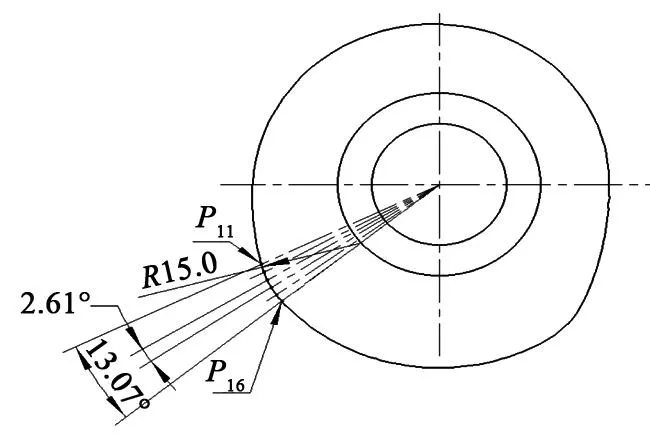

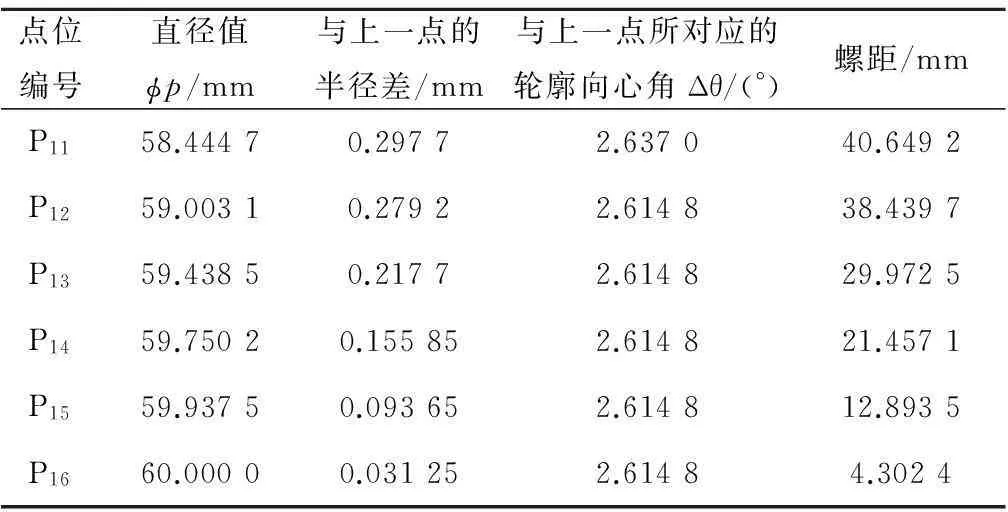

3)第三象限R15轮廓的编程处理方法。第三象限R15圆弧在凸轮截面上的向心角为13.07°,将该轮廓分为5份取点,每份对应的圆弧在凸轮轮廓上的向心角为2.61°,分别取6个点(P11~P16),P11点为R50圆弧的终点(见图5)。同理可以推导出插补该轮廓段中各点时编程的螺距与直径坐标数据(见表2)。

图5 第三象限R15轮廓点位图

点位编号直径值ϕp/mm与上一点的半径差/mm与上一点所对应的轮廓向心角Δθ/(°)螺距/mmP1158.44470.29772.637040.6492P1259.00310.27922.614838.4397P1359.43850.21772.614829.9725P1459.75020.155852.614821.4571P1559.93750.093652.614812.8935P1660.00000.031252.61484.3024

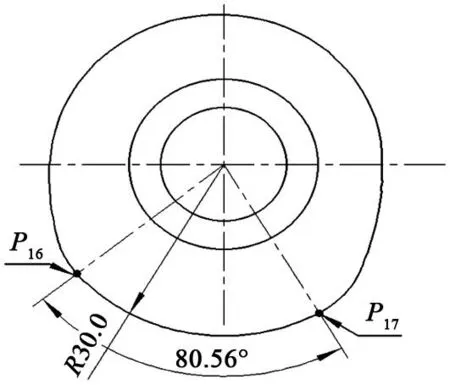

4)第三、四象限R30圆弧的编程处理方法。该段轮廓为与回转中心同轴的圆弧,径向变化量为0,可取起点P16与终点P17(见图6),在轴向设置位移量,即将该段轮廓视为轴向螺纹的一部分来处理。

图6 第三、四象限R30轮廓点位图

而截面中其余轮廓部分都为端面螺纹插补,无轴向位移,故该段轮廓的轴向位移量即为整个截面每转的进给量,如取每转进给量为0.1 mm,则该轮廓编程时的螺距应为:(360°/80.56°)×0.1=0.446 9°。

第四象限R15与R50轮廓部分的处理方法与第三象限R15与R50 两处圆弧的处理方法相同。

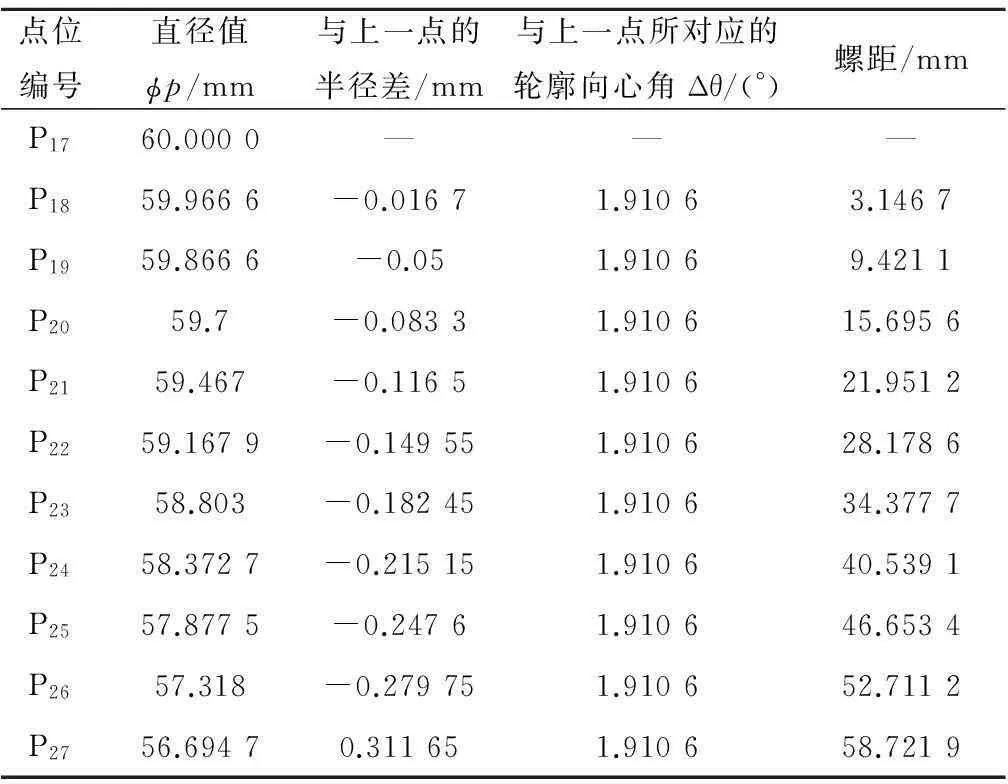

第四象限R15的坐标点数据见表3。

表3 第四象限R15轮廓数据表

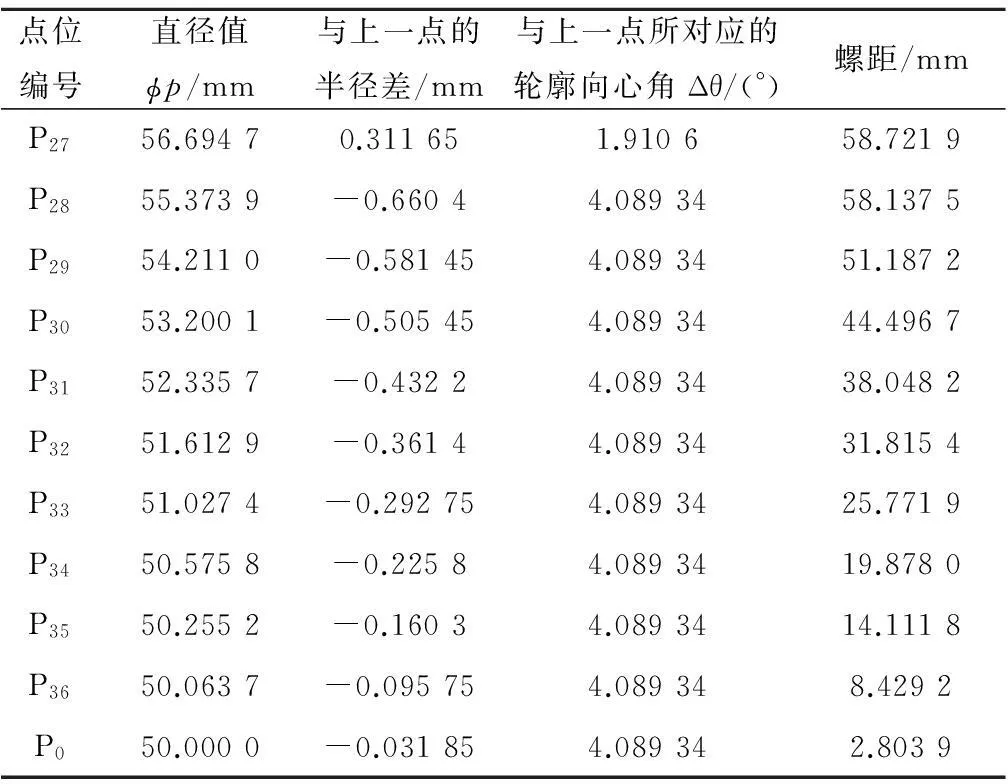

第四象限R50圆弧的坐标点数据见表4。

表4 第四象限R50轮廓数据表

2.3程序编制

整理所有点数据,得出该截面的加工程序(见表5)。

表5 截面加工程序

续表

2.4程序说明

1)本程序为轮廓截面的最终精加工程序,对余量较大的轮廓,在不能一次走刀完成加工时,可以通过修改X方向刀补,分几次走刀或用变量编程修改坐标系偏置等方法实现。

2)当截面轮廓加工完成后需要加工端面时,可以通过修改X方向刀补,分几次走刀或用变量编程修改坐标系偏置等方法实现。

3刀具角度的选择计算

3.1刀具后角计算的数学原理

根据数学原理可以推出刀具后角的计算公式为:

式中,α0是刀具后角;f(x)是截面轮廓在以回转中心为原点,所取轮廓上第1点为平面直角坐标系X轴上的点的数学表达式。

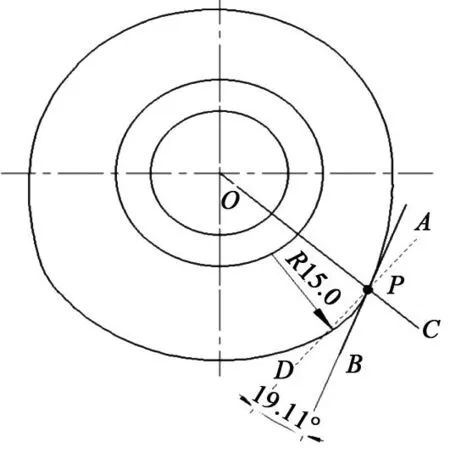

3.2刀具后角的确定

本实例中轮廓由多段曲线组成,轮廓的数学表达式比较复杂,运用数学方法计算较繁琐,可根据实际加工经验判断出刀具的最小后角应满足加工Pα0点时刀具后角不发生干涉。本实例中刀具的最小后角应在P点附近(见图7),采用软件作图法在P点及该点轮廓附近画图,找出最小刀具后角为:∠DPB=19.11°。

图7 最小刀具后角图

4应用拓展

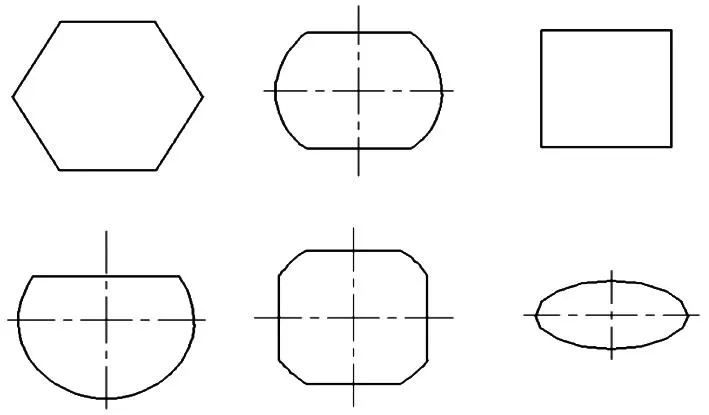

1)通过该实例的编程分析,详细阐述了一般非圆截面在普通数控车床上的车削加工的通用方法,为同行提供了一种非圆截面的车削加工思路,几种常见非圆截面类型(见图8)在选择合适的刀具角度的情况下,都可以运用该方法实现加工。

图8 常见非圆截面

2)在选择轮廓的回转中心线时应尽量使直径的变化量最小,可以使X轴的往复运动尽量趋于平缓,减小加工过程中对机床X轴的冲击。

3)在运用该方法加工内孔时,应注意进退刀时刀具与内轮廓的干涉。

5结语

通过上述分析,可以得出以下结论。

1)本文针对非圆截面车削加工,以阿基米德螺旋线凸轮的加工为例,提出了基于普通车床连续螺纹插补功能的车削的新方法。

2)通过降低主轴转速及提高编程计算精度来提高轮廓的加工精度。针对非圆零件车削加工进行了详细编程,对关键点位的向心角及螺距进行了计算,并利用修改刀补、多次走刀或用变量编程偏置坐标系等方法实现了加工精度的提高。

3)将理论计算法与软件作图法进行结合,确定了刀具的最小后角为∠DPB=19.11°。

4)经实际生产验证,该方法可实现如多边形、椭圆形和螺旋线形等非圆截面的加工,有效地扩大了数控车床的使用范围,增加了工艺选择的灵活性。

参考文献

[1] Fitzpatrick M. 机械加工技术[M].卜迟武,等译.北京:科学出版社,2008.

[2] 《机械设计手册》联合编写组编.机械设计手册[M].北京:化学工业出版社,1982.

责任编辑马彤

A Novel Non-circular Cross-section Processing Technology based on CNC Lathes

MENG Qingjin, YIN Hao, YUAN Jiayi

(Institute of Mechanical Manufacturing Technique, China Academy of Engineering Physics, Mianyang 621900, China)

Abstract:CNC milling, copying milling and wire cutting technology are mainly applied in the processing of the non-circular cross-section components. A novel noncircular turning method is proposed based on screw thread interpolation algorithm of CNC lathes. The machining principle and NC programming method are introduced in detail through the Archimede’s spiral cam turning. The optimized parameters of cutting tools are calculated, and the value of minimum base clearance is analyzed. The machining range of the CNC lathes is enlarged with the usage of the non-circular cutting method.

Key words:Archimede’s spiral cam, non-circular cutting, screw thread interpolation

收稿日期:2015-09-18

作者简介:孟庆津(1988-),男,数控车工高级技师,主要从事数控加工及数控加工工艺等方面的研究。

中图分类号:TG 659

文献标志码:B